令和6年度 製材JASの格付け率向上に資する検査方法案の検討事業報告の概要

| 目次 |

| 第1章 事業の概要 第Ⅱ章(一) 製品・技術の試験及び分析(含水率計の測定精度検証) 第Ⅱ章(二) 製品・技術の試験及び分析(運用面の検証) |

第1章 事業の概要

1.事業の目的

また、近年、国産原木が大径化しており、これを活かした大断面平角製材や、2×8・2×10などの幅広の板材の供給が行われるようになってきた。

しかしながら、JAS構造材のうち最も歩留まり良く製造できるJAS構造用製材がなかなか利用されないのが実態であり、理由はさまざまではあるが、製造側にとってJAS認証の取得・維持にかかるコストが製品価格に転嫁されにくいことに加え、含水率は製品の品質を左右する重要な要素であるものの含水率測定のための破壊検査(全乾法)が必要になることも製品歩留まりを下げる点から大きな負担になっていると考えられる。

このためJAS製材品の非破壊測定による格付をできるようにすれば、大径化した原木を活かした製材利用が進むことで、材積当たりの単価が中目丸太より安い現状の改善につながるほか、輸入材比率の高い横架材やディメンションランバーなどからの国産材転換が進むようになることから、その実用化を図ることを目的とした。

2.事業の実施概要と実施体制

2.1 事業の実施概要

また、木材乾燥、木材・木材加工分野の識者、公設試験機関、JAS製品登録認証機関の担当者、関連行政担当者等を構成員とする検討委員会を設置し、効果的な試験手法の検討、試験に当たって試験実施機関へ助言するとともに、結果分析を行った。

製品・技術の試験及び分析において、検討委員会の指導のもと、試験体の調達と試験を実施した。特に、国産材の主要樹種(スギ、ヒノキ、トドマツ)に対して、大断面製材や幅広の板材の含水率を、ハンディ式マイクロ波含水率計とJAS規格に基づく全乾法で測定した。検量線を作成し、測定個所や比重の影響によるばらつきを調査した。また、主要樹種間の計測値の傾向を分析し、全国のJAS認証工場での正確な測定を実現するため、計測機器の取り扱いや留意点のルールを整理し、実運用の検証も行った。

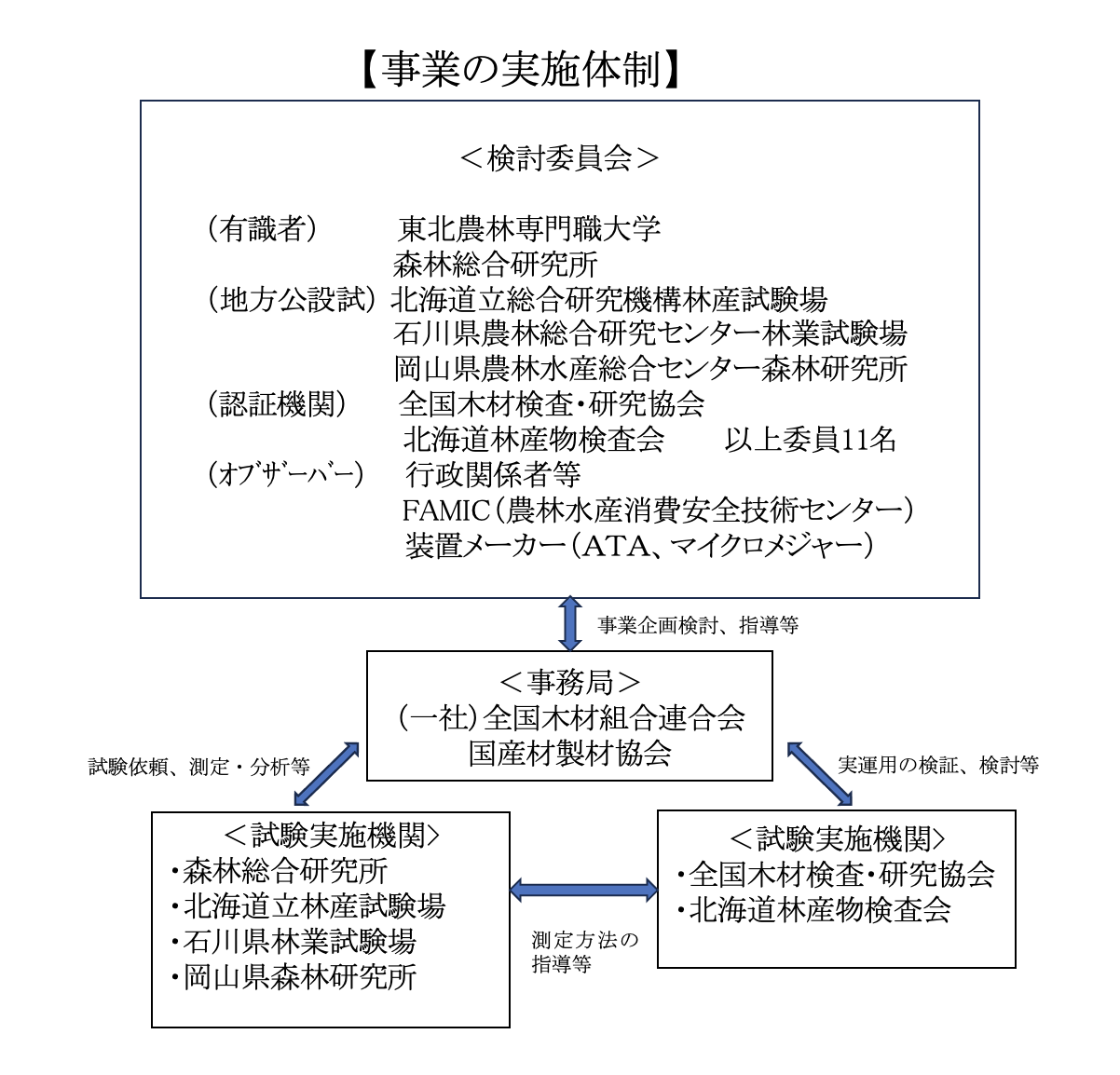

2.2 事業の実施体制

事業の実施体制を下図に示す。

3.事業の実施経過

本事業は、以下のスケジュールで実施した。- (1)委員会開催;令和6年6月、令和6年11月、令和7年3月

- (2)材料調達;令和6年6月~8月頃

- (3)測定等実施;令和6年9月~令和7年1月

- (4)分析等;令和6年12月~令和7年2月

- (5)とりまとめ等;令和7年1月~2月

4.検討委員会

4.1 委員名簿(敬称略)

| 委員長 | 藤本登留 | 九州大学農学研究院環境農学部門 |

| 委員 | 伊神裕司 | 国立研究開発法人 森林研究・整備機構 |

| 渡辺憲 | 国立研究開発法人 森林研究・整備機構 | |

| 村野朋哉 | 国立研究開発法人 森林研究・整備機構 | |

| 大橋義德 | 地方独立行政法人 北海道立総合研究機構 | |

| 土橋英亮 | 地方独立行政法人 北海道立総合研究機構 | |

| 松元浩 | 石川県農林総合研究センター林業試験場 | |

| 石田洋二 | 石川県農林総合研究センター林業試験場 | |

| 松田洋樹 | 岡山県農林水産総合センター森林研究所 | |

| 小澤眞虎人 | 一般社団法人 全国木材検査・研究協会 | |

| 南田英樹 | 一般社団法人 北海道林産物検査会 | |

| オブザーバー | 今村正輝 | 独立行政法人 農林水産消費安全技術センター |

| 高木望 | 林野庁木材産業課 木材製品技術室 | |

| 立花紀之 | 林野庁木材産業課 木材製品技術室 | |

| 森口幹太 | 林野庁木材産業課 木材製品技術室 | |

| 川原聡 | 林野庁木材利用課 | |

| 佐藤秀憲 | 農林水産省大臣官房 食品製造課 | |

| 田村尭大 | 農林水産省大臣官房 食品製造課 | |

| 中根紀章 | 株式会社 エーティーエー | |

| 杉山晃広 | マイクロメジャー株式会社 | |

| 事務局 | 一般社団法人 全国木材組合連合会 | |

| 国産材製材協会 | ||

4.2 検討委員会

検討委員会を以下の通り、3回開催した。- (1)第1回 検討委員会

日 時:令和6年6月6日(木)

場 所:TKP新橋カンファレンスセンター(web併用) - (2)第2回 検討委員会(現地検討会)

日 時:令和6年11月6日(月)

場 所:北海道林業会館3F 大会議室 - (3)第3回 検討委員会

日 時:令和7年3月7日(金)

場 所:TKPガーデンシティPREMIUM東京駅丸の内中央(web併用)

第Ⅱ章(一) 製品・技術の試験及び分析(含水率計の測定精度検証)

1.含水率測定試験の方法

1.1 使用機種

1.1.1 板材

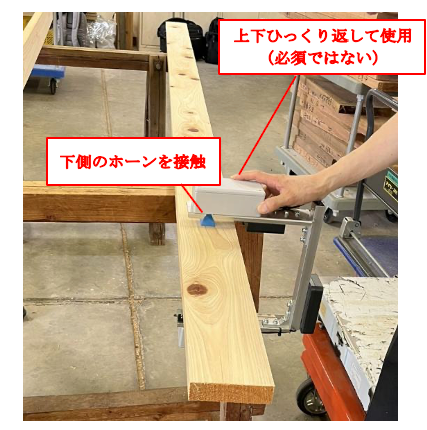

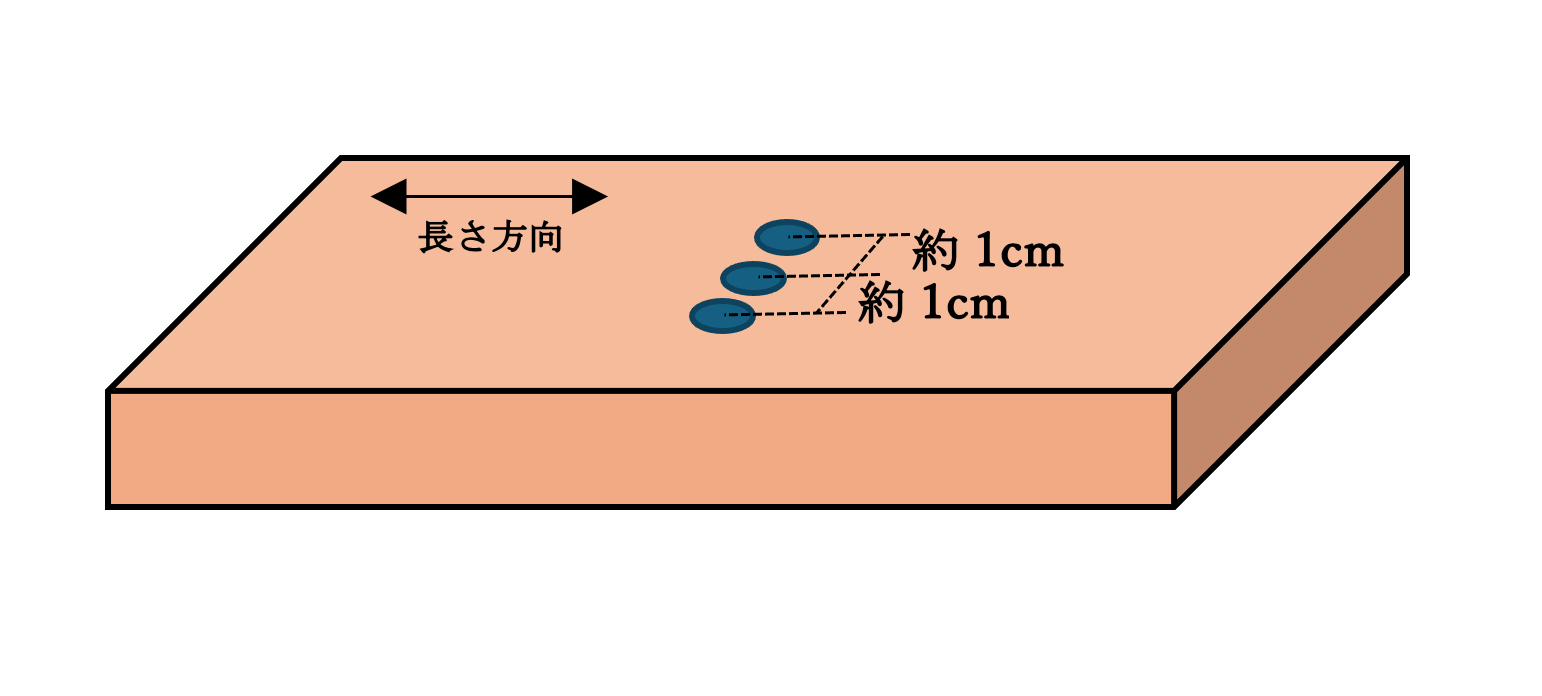

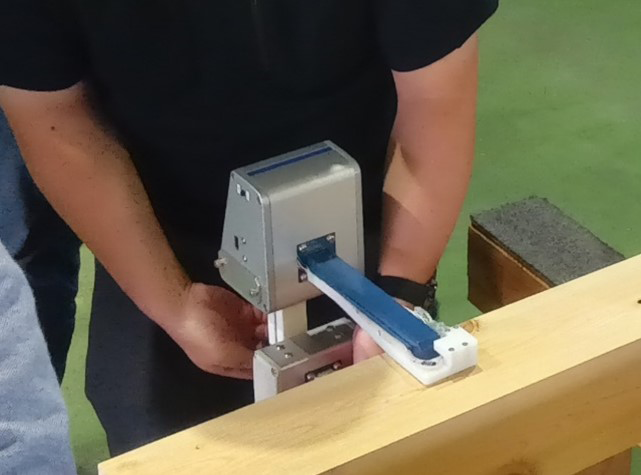

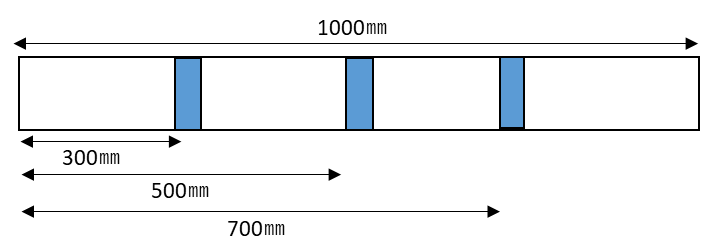

HM-20は、上下に青色のホーンアンテナを備え、上側のホーンからマイクロ波を発信し、下側のホーンで受信する構造である。材面に下側のホーンを接触させることで含水率を測定する(写真1-1-③)。測定箇所は、材面の幅方向中央部および中央部から両側面へ1cm程度離れた位置の計3か所とし、各位置で1回ずつ測定を行い、3つの平均値をその位置での含水率として記録した(図1-1-①)。

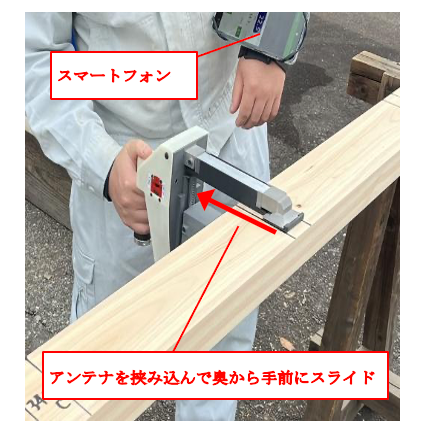

MC-3300spは、2本のバーを備え、下側のバーの先端に発信アンテナ、上側のバーの先端に受信アンテナを搭載している。2本のバーで木材を挟み込み、奥端から手前へスライドさせることで、木材全体の平均含水率を測定する(写真1-1-④)。測定を自動で終了するように距離センサーが内蔵されている他、含水率の表示や各種設定は付属のスマートフォンで行う。なお、210材などの幅広の材を測定する際、バーの長さが不足しアンテナが奥端に届かないため、幅方向の中央部で分けて2回測定し、その平均値を用いた。

写真1-1-① HM-20 取り扱い説明書から転載 |

写真1-1-② MC-3300sp 取り扱い説明書から転載 |

写真1-1-③ 含水率計の使用方法(HM-20) |

写真1-1-④ 含水率計の使用方法(MC-3300sp) |

図1-1-① 板材の測定箇所(HM-20) |

|

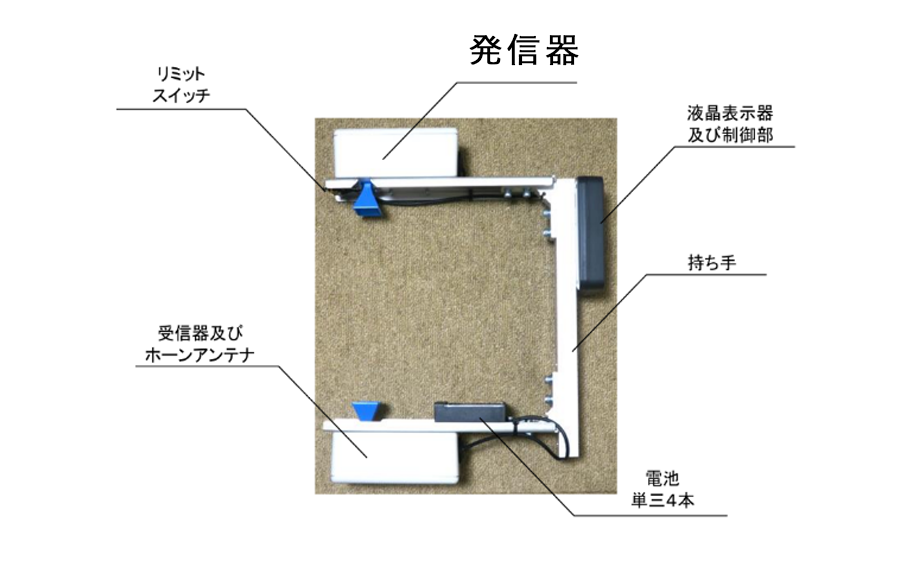

1.1.2 300mm角材

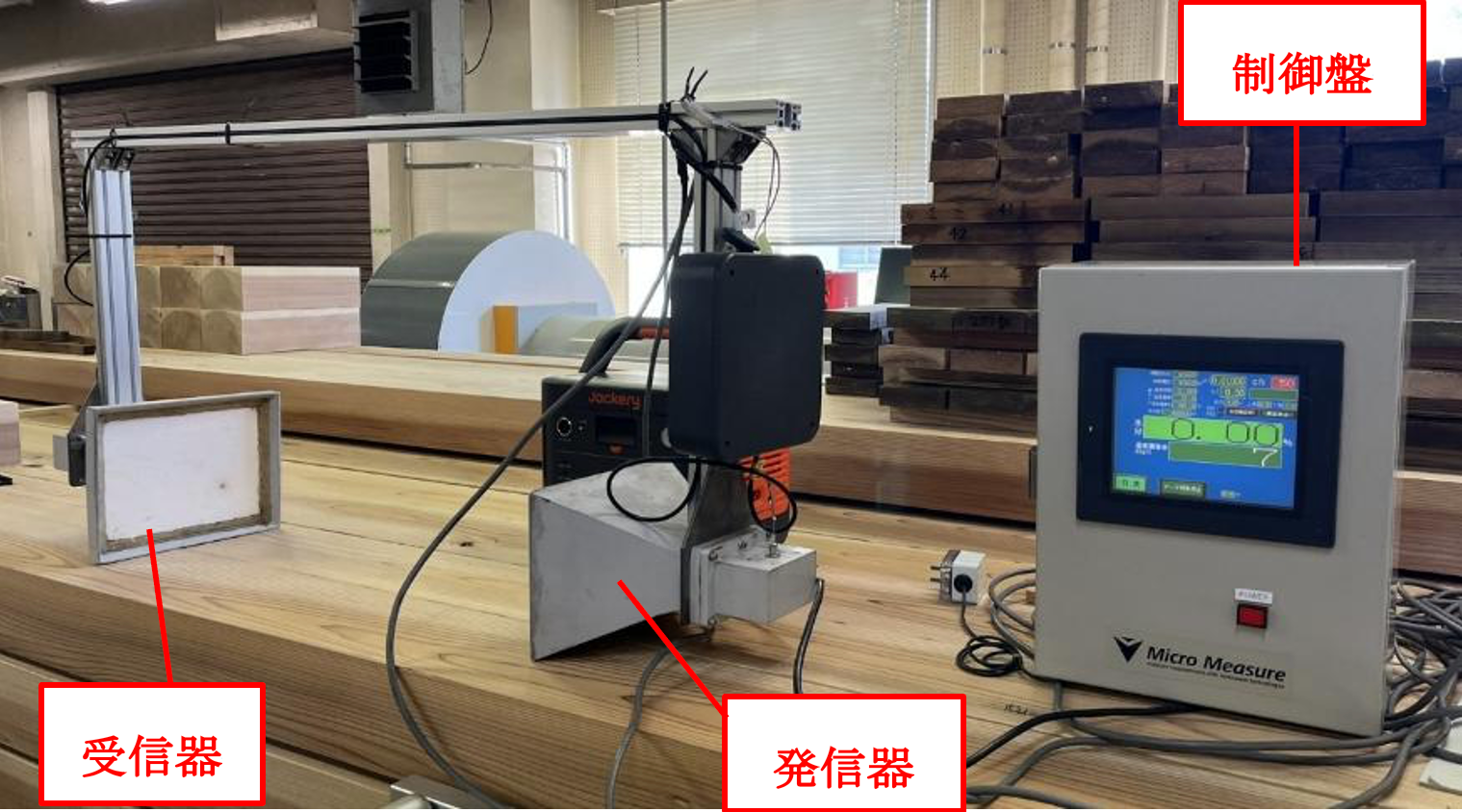

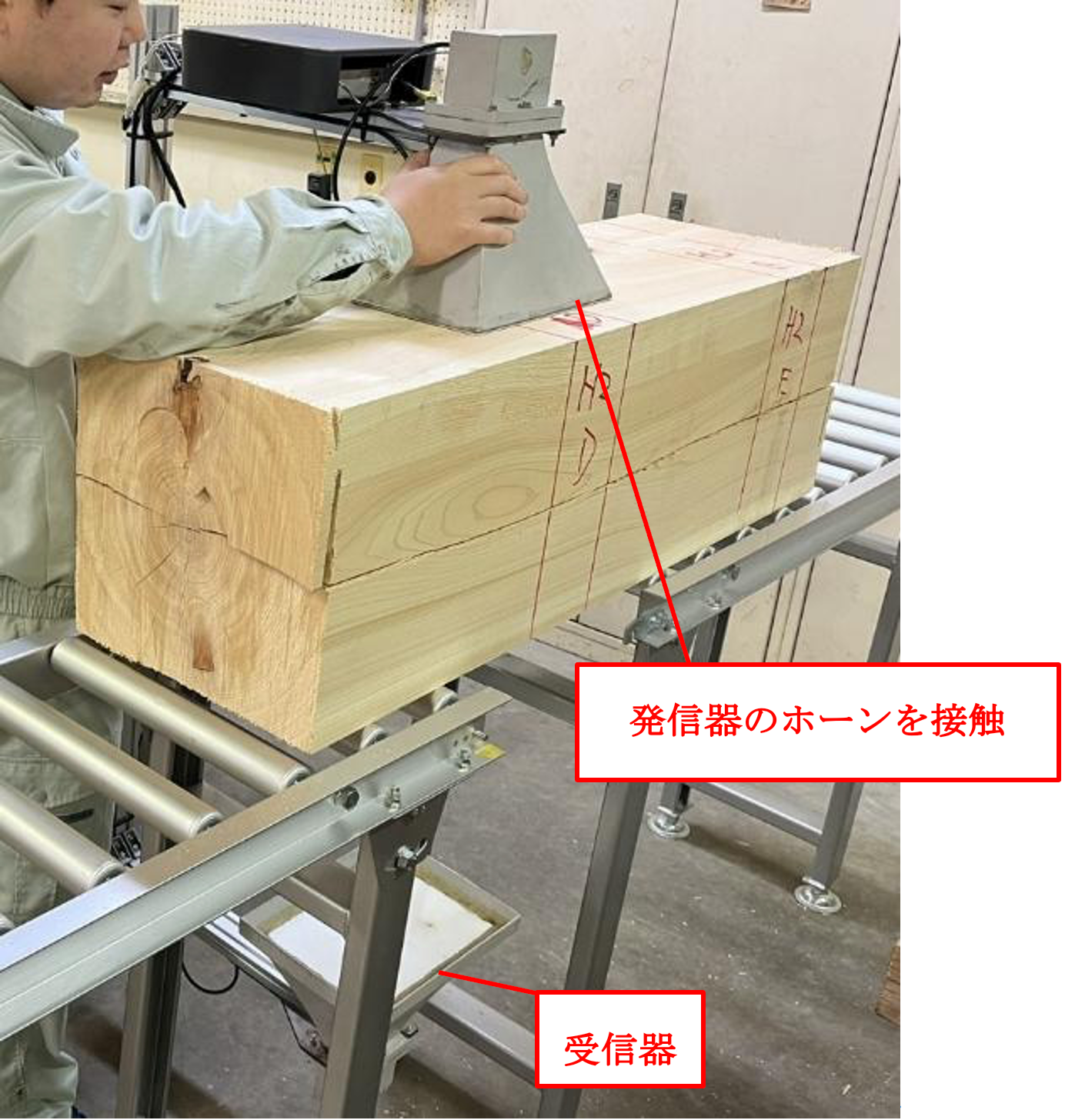

AS-300は、マイクロ波の発信・受信を行うホーンアンテナと制御盤から構成される。材面の幅方向中央部にホーンを挟みこむように設置し、発信器のホーンを材面に接触させて測定を行う(写真1-1-⑥)。測定後、木材を90℃回転させ再度測定し、2回の平均値を含水率として記録した。

写真1-1-⑤ AS-300 |

写真1-1-⑥ 含水率計の使用方法(AS-300) |

1.2 試験体の調達

1.2.1 板材

試験体の含水率がなるべく10~25%の範囲にばらつくようにするため、スギとヒノキについては調達先の製材工場である程度含水率選別された材を購入した。カラマツ、トドマツについては北林産試にて人工乾燥を行い、含水率のバラツキが生じるように調整した。

1.2.2 300 mm角材

調達した試験体の含水率および全乾密度を把握するため、材端付近から厚さ約10 cmの切片を採取し、2分割した後に全乾法による含水率と全乾密度を測定した(写真1-2-⑥)。なお、全乾密度は2分割した試験片のうち、全乾時に変形が少ない方(心持ちの場合髄を含まない方)を用いてその寸法と質量から全乾密度を測定した。その結果、平均含水率はスギ61.5%、ヒノキ15.7%、平均全乾密度は両者ともに0.38 g/cm3であった。

想定より含水率が高かったため、次のように含水率調整を行った。試験体の取り回しをしやすくするため、長さ方向に2分割した後、森林総研の建屋内でスギは3か月間、ヒノキは1か月間の天然乾燥を実施した(写真1-2-⑦)。さらにスギについては3日~5日間の弱減圧乾燥(乾球温度90℃、圧力300 hPa一定、写真1-2-⑧)を行い、含水率を調整した。

図1-2-① 各樹種の試験体の調達先 |

|

写真1-2-① 調達したスギ板材 |

写真1-2-② 調達したヒノキ板材 |

写真1-2-③ 調達したカラマツ板材 |

写真1-2-④ 調達したトドマツ板材の一部 (写真手前の30本、検量線作成用分) |

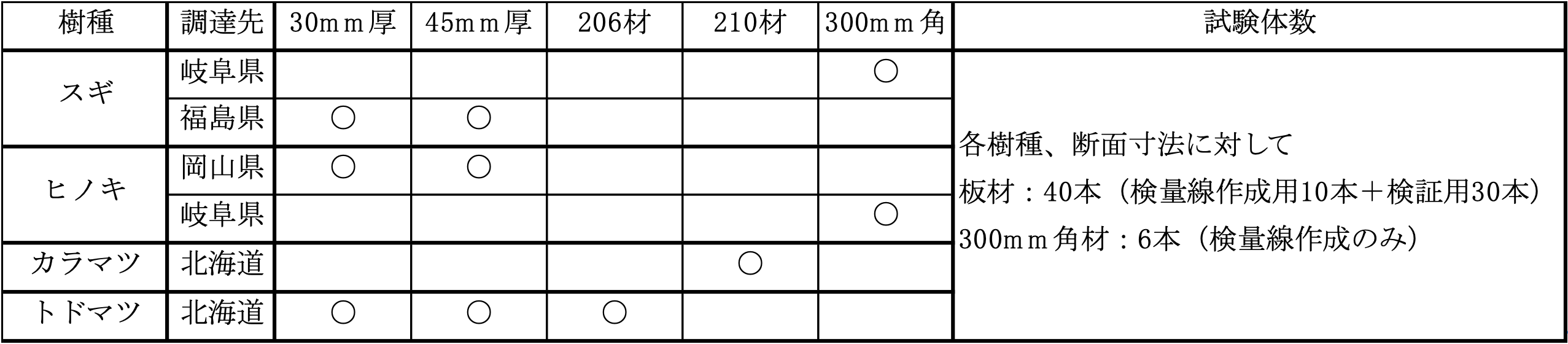

表1-2-① 試験体の樹種、調達先、木取り、断面寸法および試験体数 |

|

写真1-2-⑤ 調達したスギ、ヒノキ300 mm角材 |

写真1-2-⑥ 300 mm角材の切片を2分割する様子 |

写真1-2-⑦ ヒノキ300 mm角材の天然乾燥 |

写真1-2-⑧ スギ300 mm角材の弱減圧乾燥 |

1.3 検量線の作成

1.3.1 板材

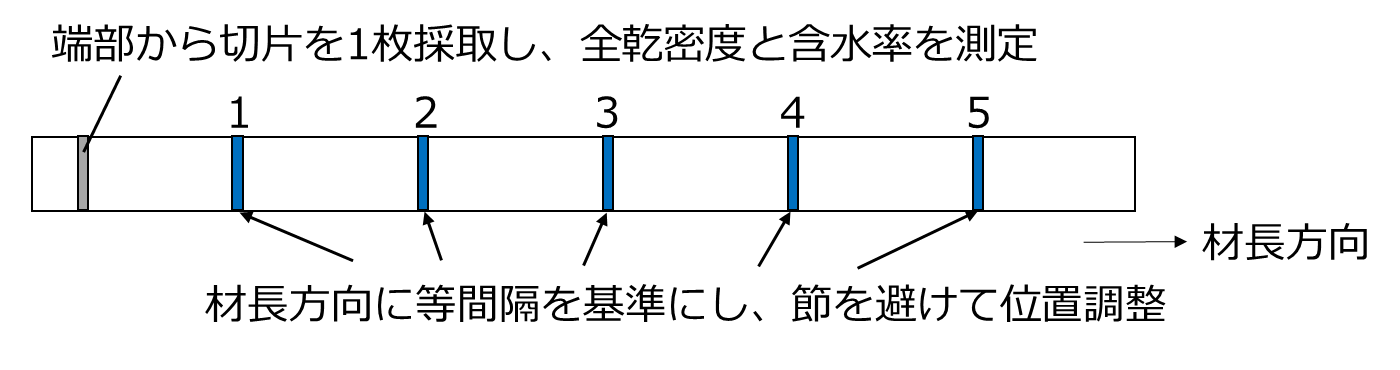

① 各試験体につき5箇所の位置で含水率計による測定を行うため、図1-3-①のように材長方向に等間隔を基準にし、なるべく節を避けて位置を調整した。

② 5箇所の位置で、HM-20を用いて含水率を、MC-3300spを用いて減衰電圧を測定した(写真1-3-①、②)。測定時に必要な材の寸法等の入力はマニュアルに従い、不明点はメーカーに適宜確認した。特に温度補正の扱いは機種ごとに異なり、HM-20は検量線作成時に温度補正機能をオフにして気温を記録し、検証時にその気温を入力し、温度補正をオンにした。MC-3300spはマニュアルに記載の温度補正を適用した。なお、含水率計に入力した全乾密度の値は、材端部から切断した検量線作成用切片の平均全乾密度とした。

③ 測定箇所から厚さ約40 mmの切片を切り出し、全乾法による含水率と全乾密度を測定した。

④ ②で測定した含水率計の値と全乾法による含水率の関係を散布図に示し、その直線回帰式を検量線とした。

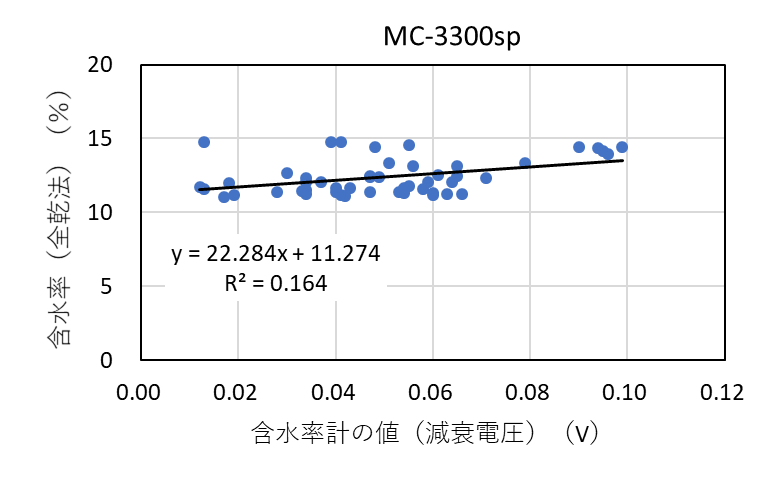

MC-3300spを用いてスギ板材の検量線を作成した際、検量線の決定係数の値が低かったため、検証用の試験体30本のうち10本を用いて検量線を作成し直した。これに伴い、検証用の試験体数は20本に変更した。

図1-3-① 含水率の測定位置 |

|

写真1-3-① 含水率計(HM-20)を用いた測定 |

写真1-3-② 含水率計(MC-3300sp)を用いた測定 |

1.3.2 300 mm角材

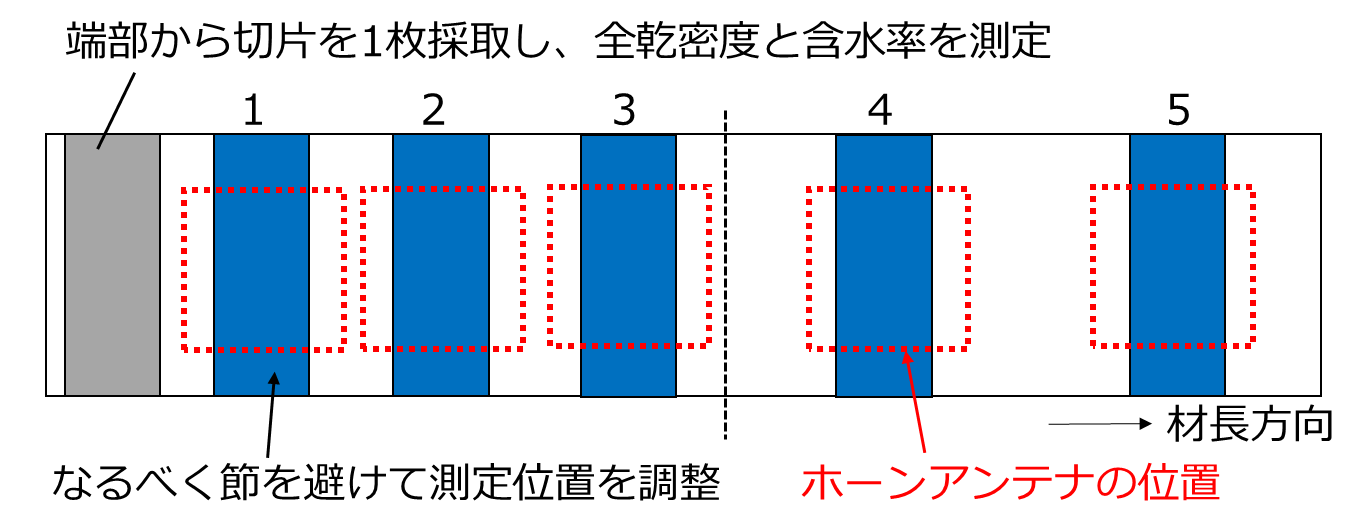

①各試験体につき5箇所の位置で含水率計による測定を行うため、図1-3-②のように材長方向に等間隔を基準にし、なるべく節を避けて位置を調整した。

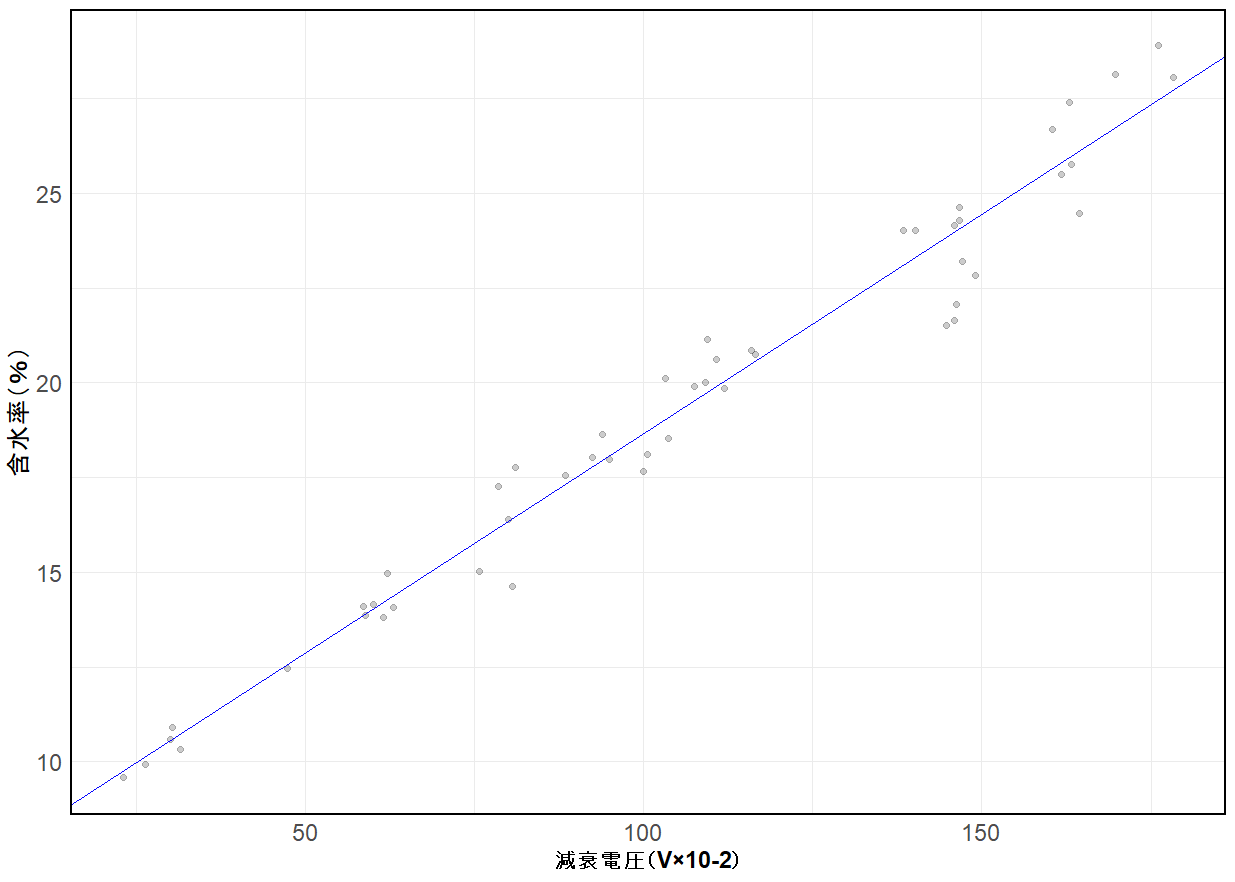

② 5箇所の位置で、含水率計AS-300を用いて減衰電圧を測定した(写真1-1-⑥)。他のマイクロ波透過型含水率計と異なり、全乾密度や材の厚みなどを入力することはなく、減衰電圧を直接測定した。

③ 測定箇所から厚さ約10 cmの切片を切り出し、全乾法による含水率と全乾密度を測定した。

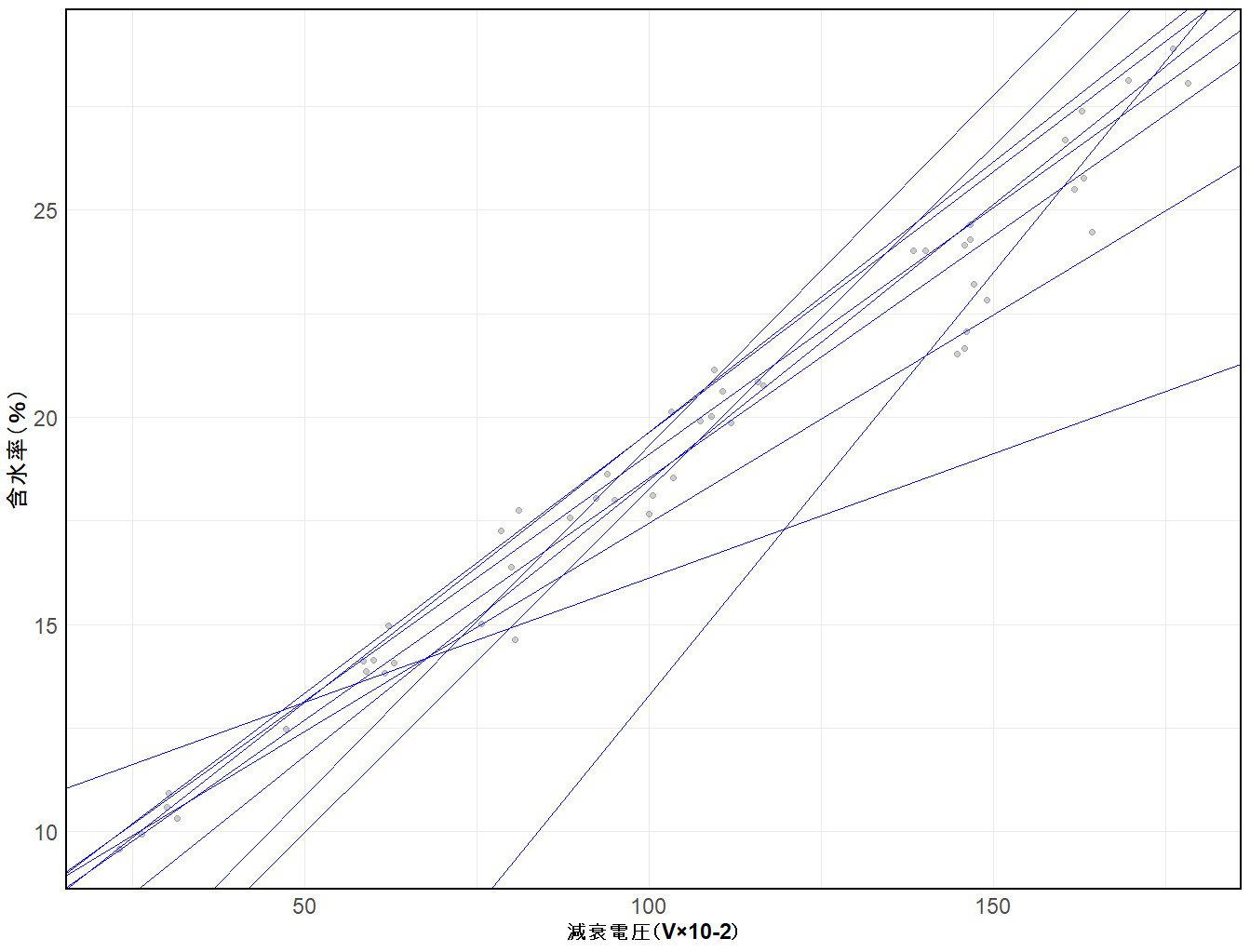

④ ②で測定した減衰電圧と全乾法による含水率の関係を散布図に示し、その直線回帰式を検量線とした。

図1-3-② 300 mm角材における含水率の測定位置 |

1.4 測定精度の検証

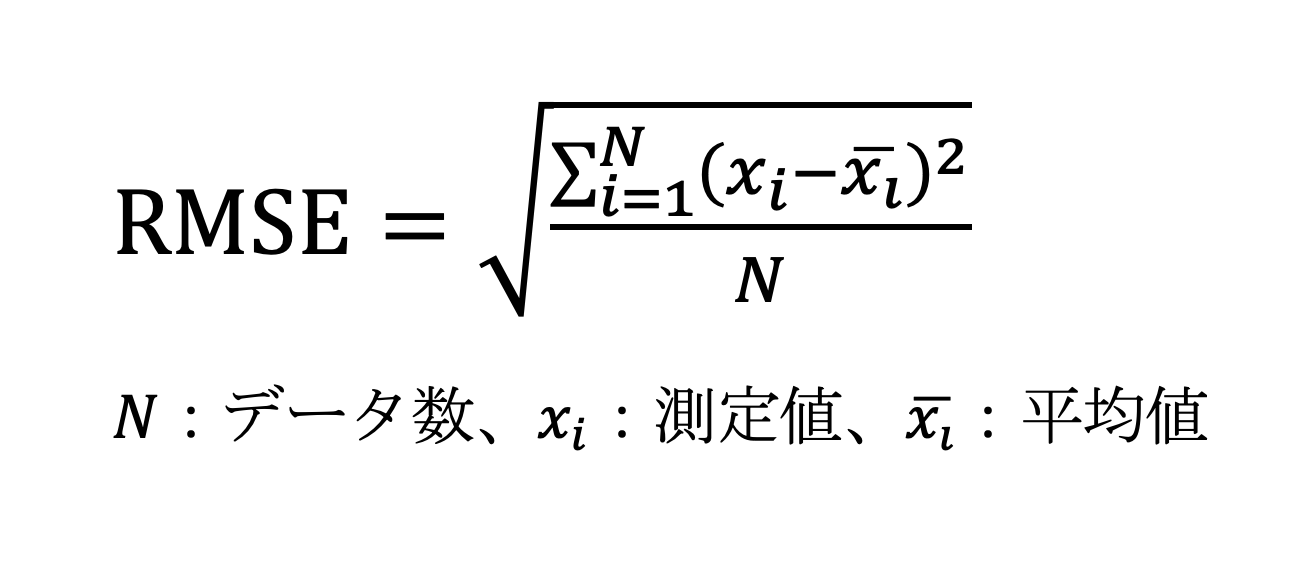

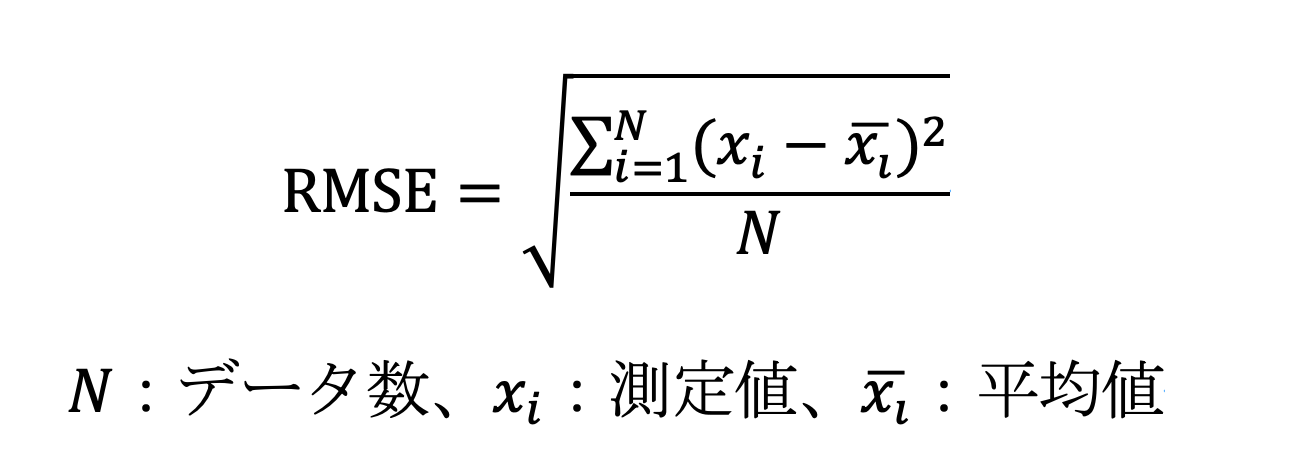

全ての測定データが得られた後、全乾法による含水率と含水率計による測定値を各樹種、各断面寸法ごとに比較した。測定精度は、測定誤差が平均でどの程度あるかを表す指標である二乗平均平方根(RMSE: Root Mean Square Error)(式1-4-①)を用いて評価した。

式1-4-① |

なお、300 mm角材の検証については、当初、交差検証法による評価を計画していたが、データ数の不足や検量線の回帰式がデータにうまく当てはまらなかったことから、検証を中止した。

2.含水率測定試験の結果と考察

2.1 板材端部から採取した切片の含水率と全乾密度

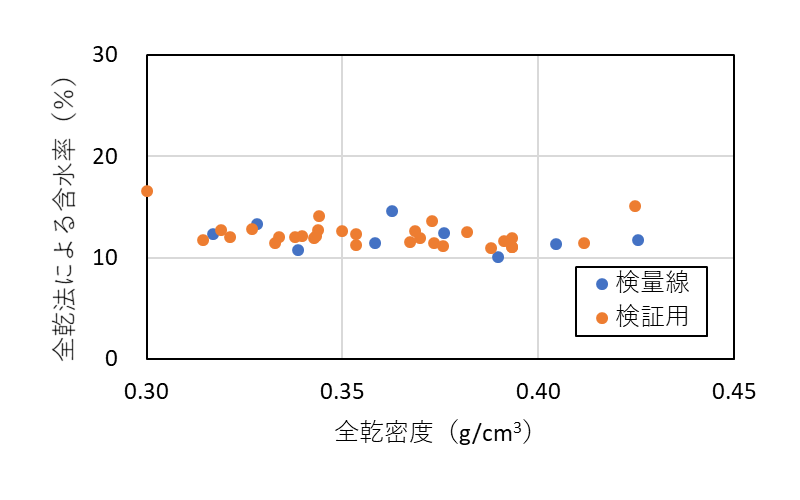

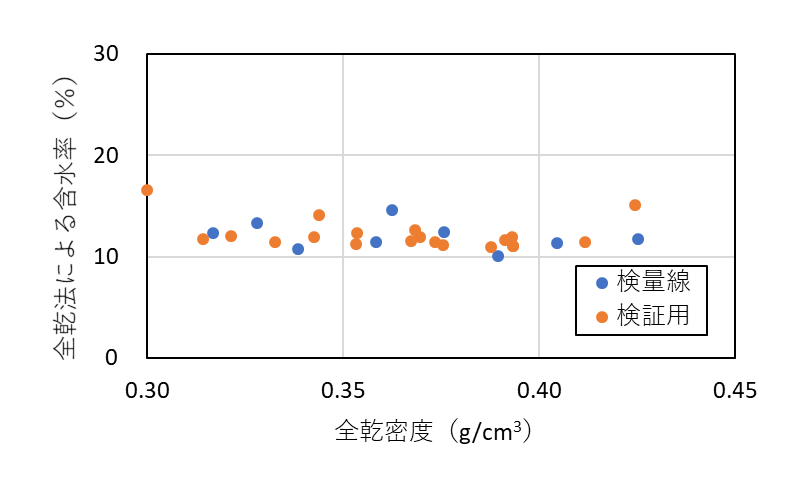

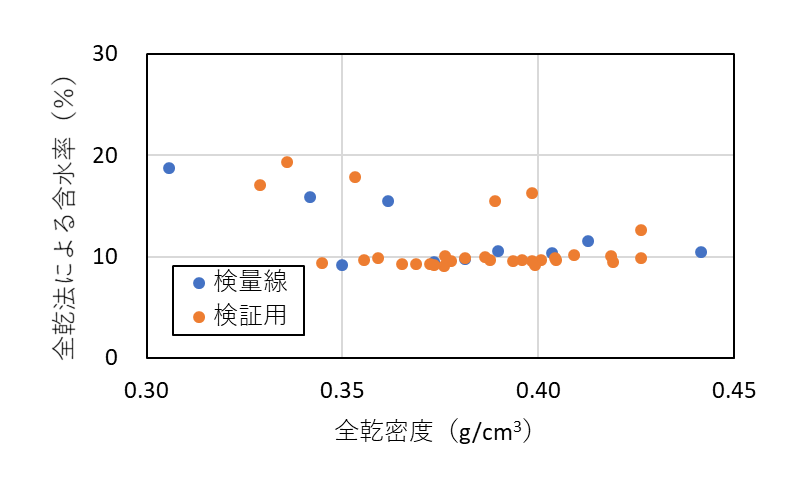

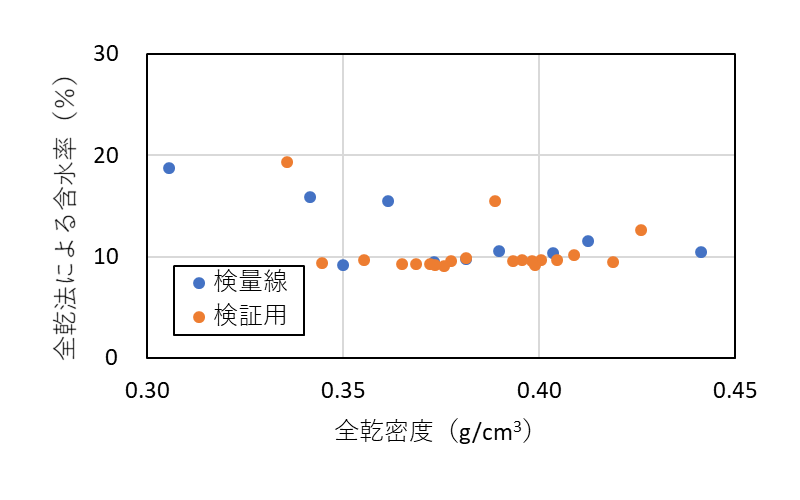

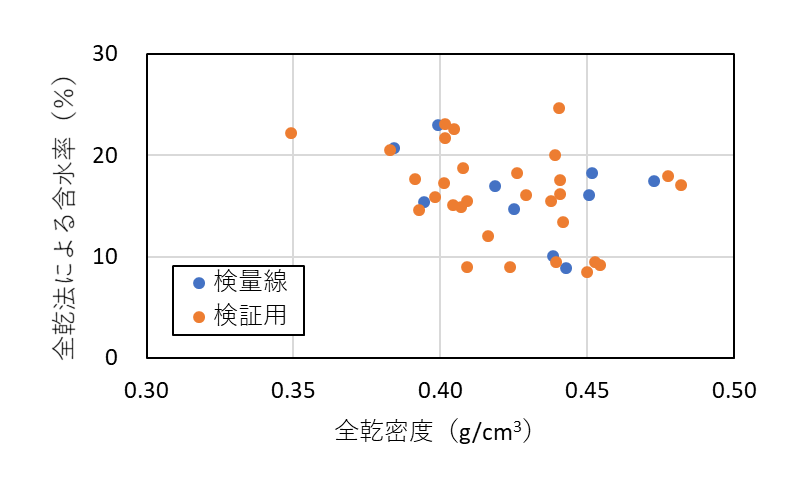

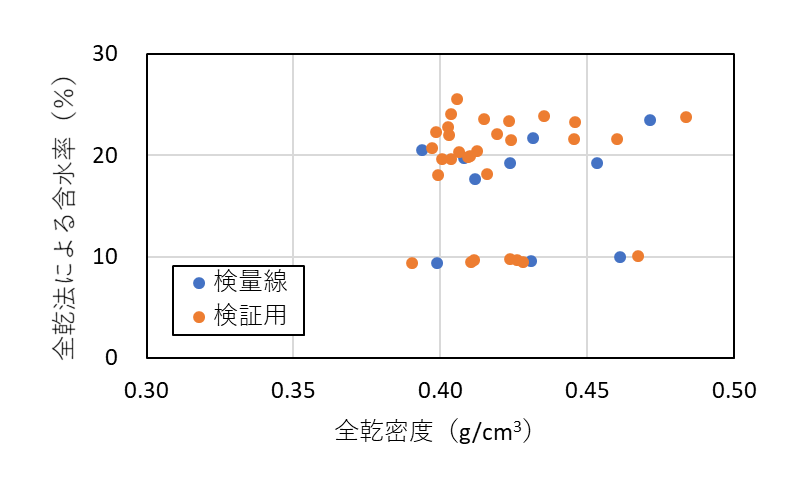

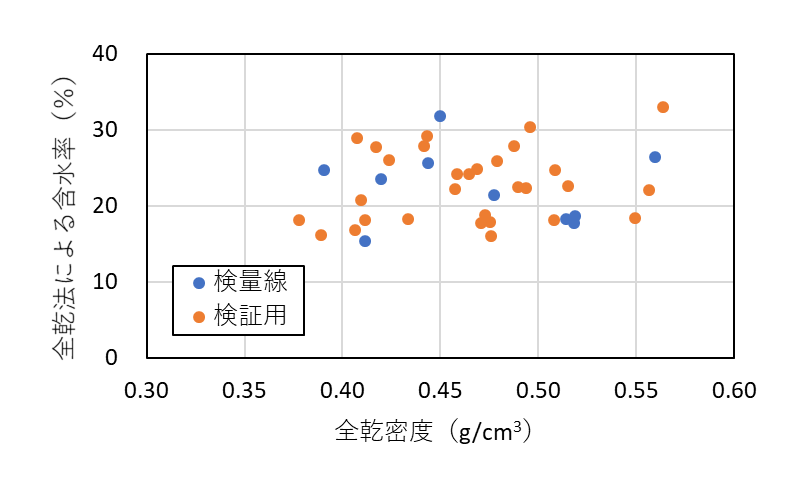

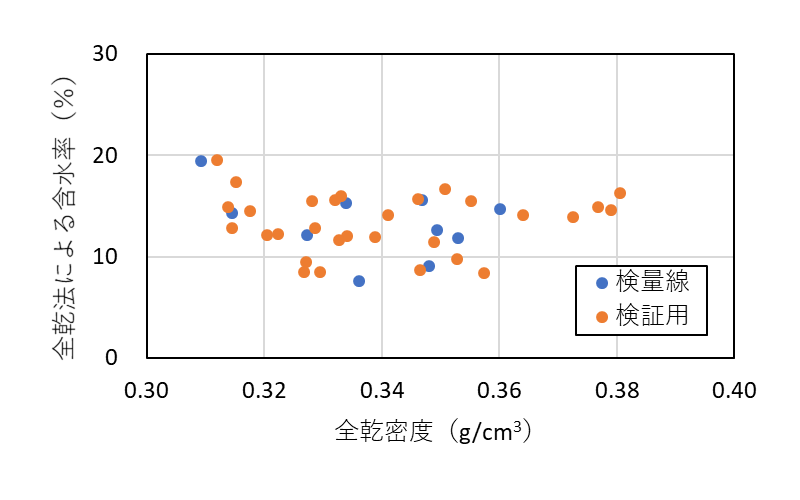

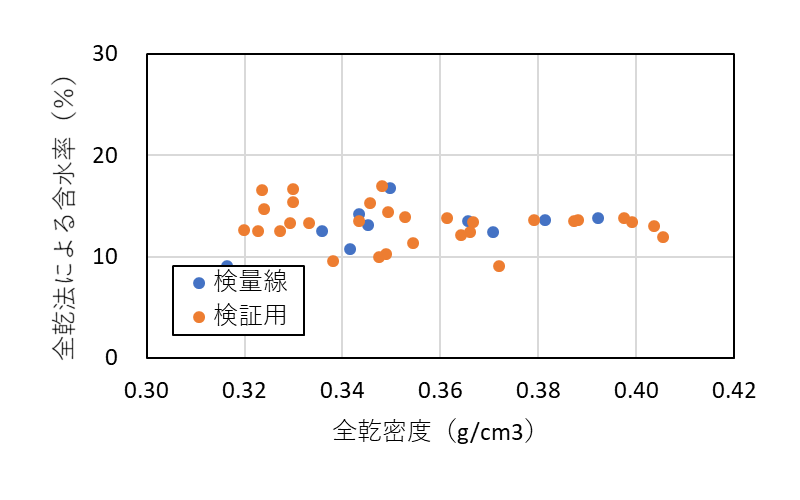

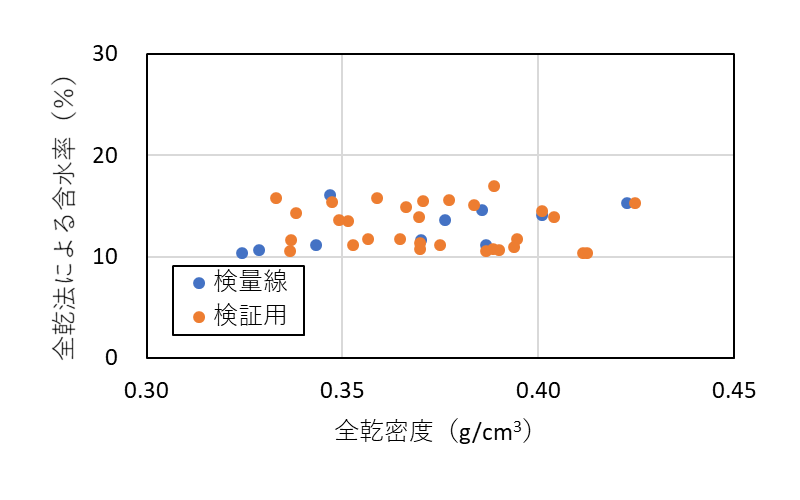

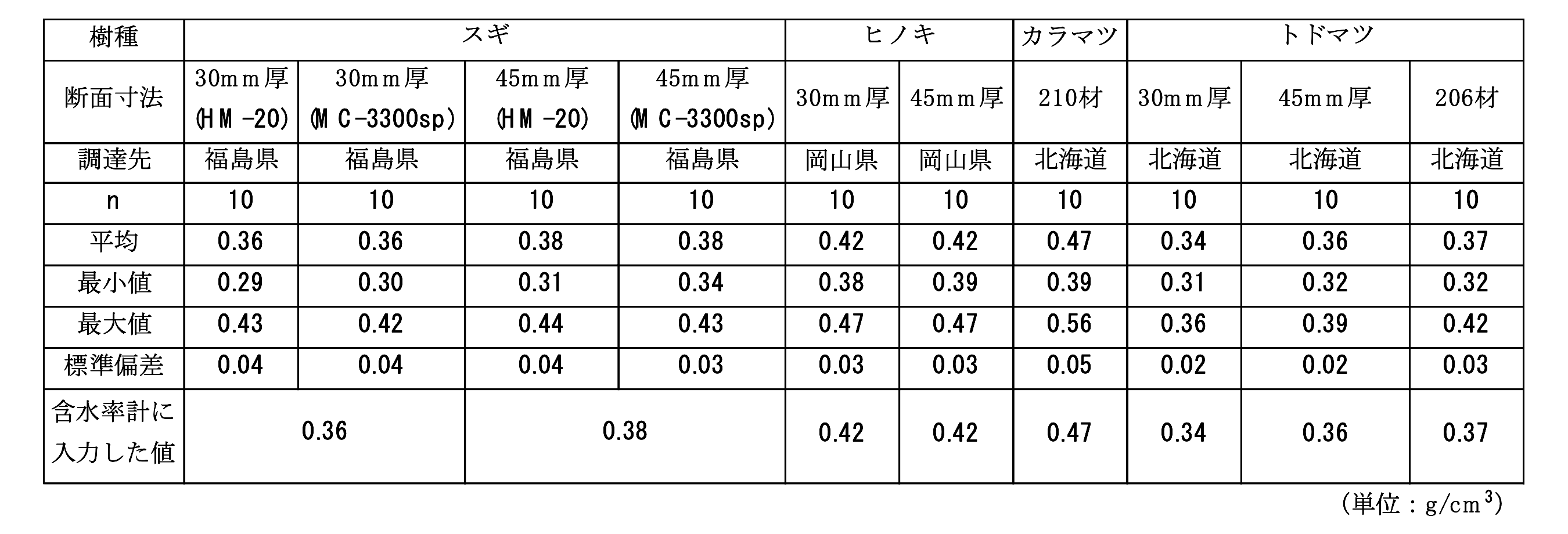

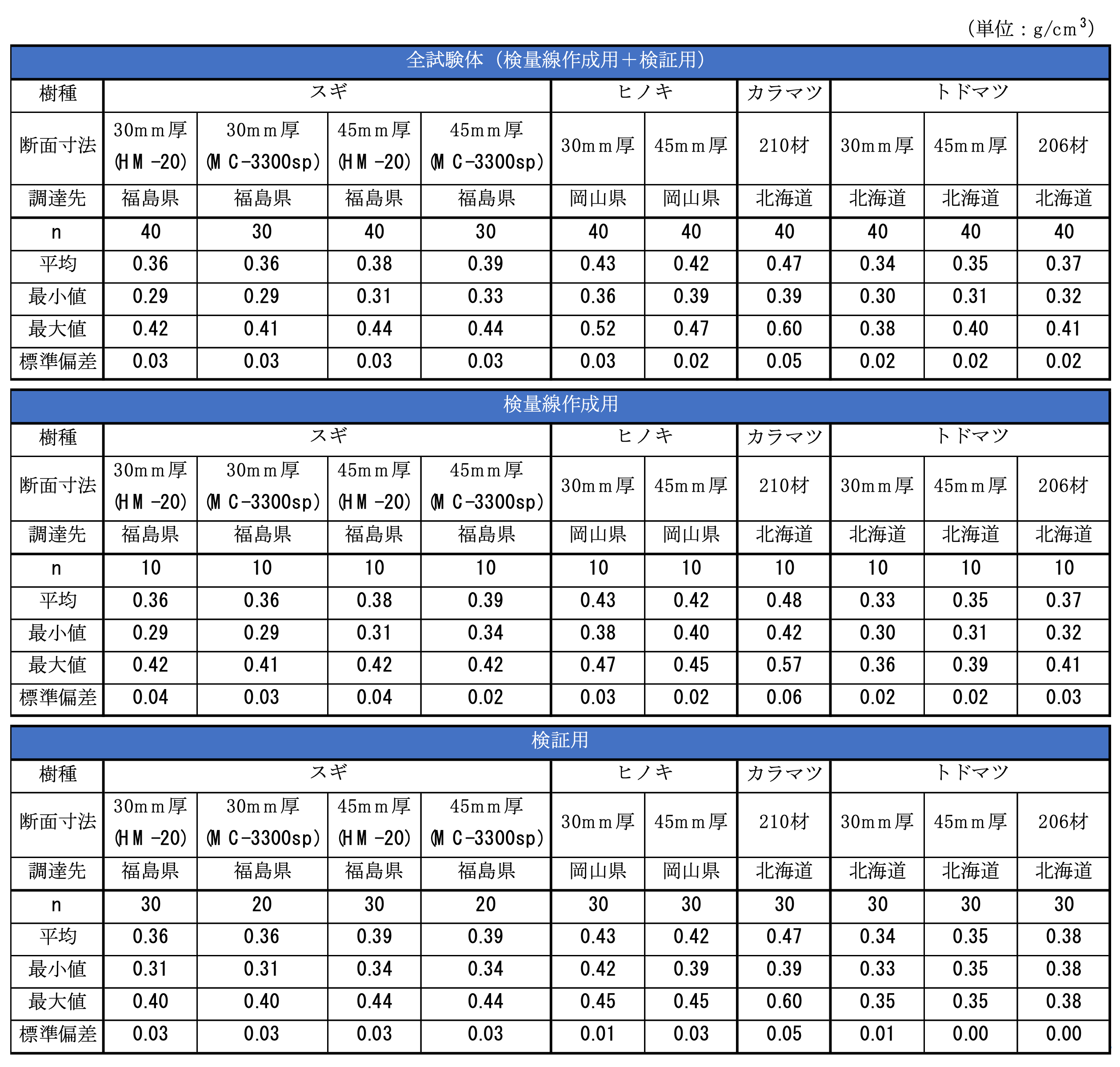

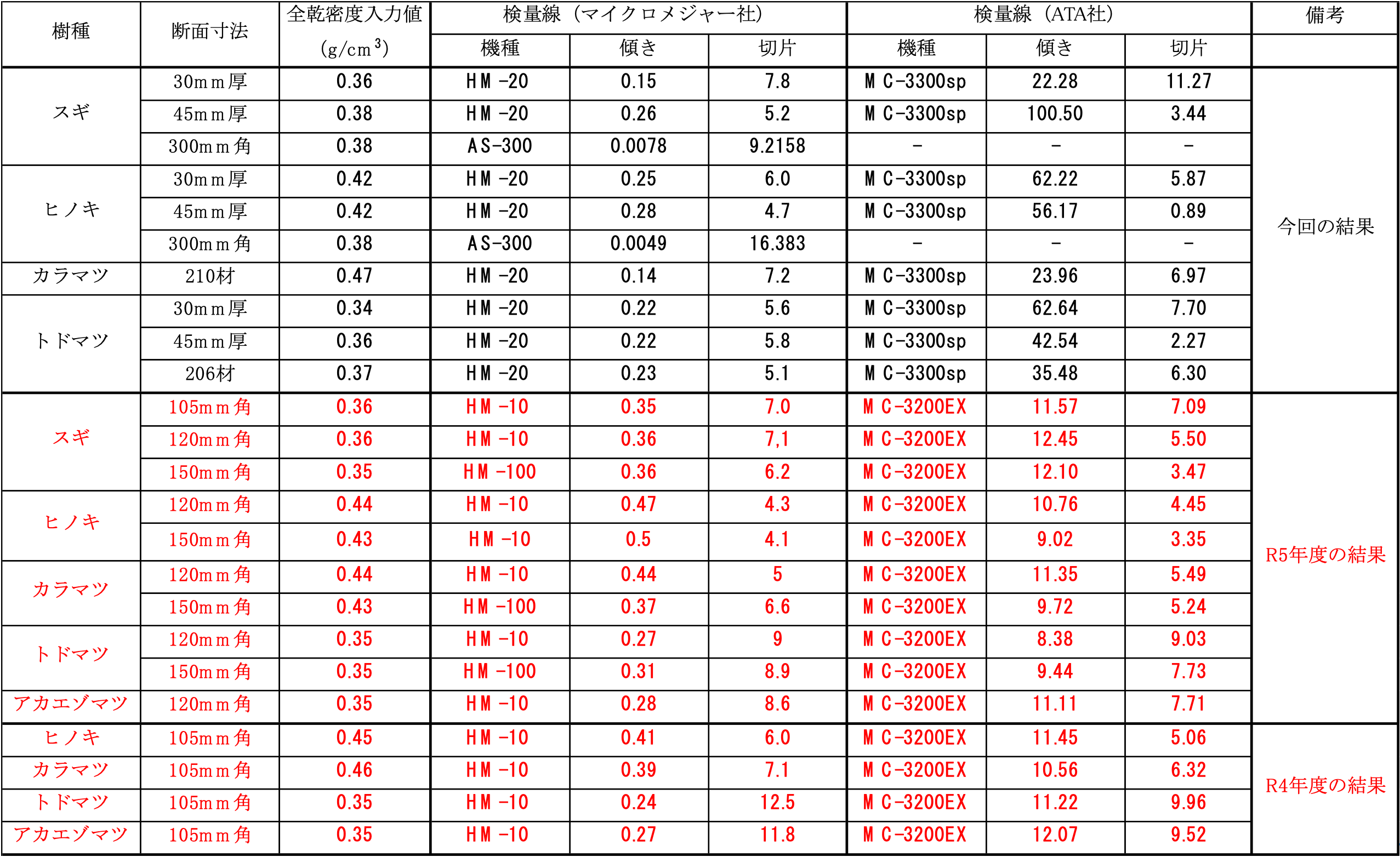

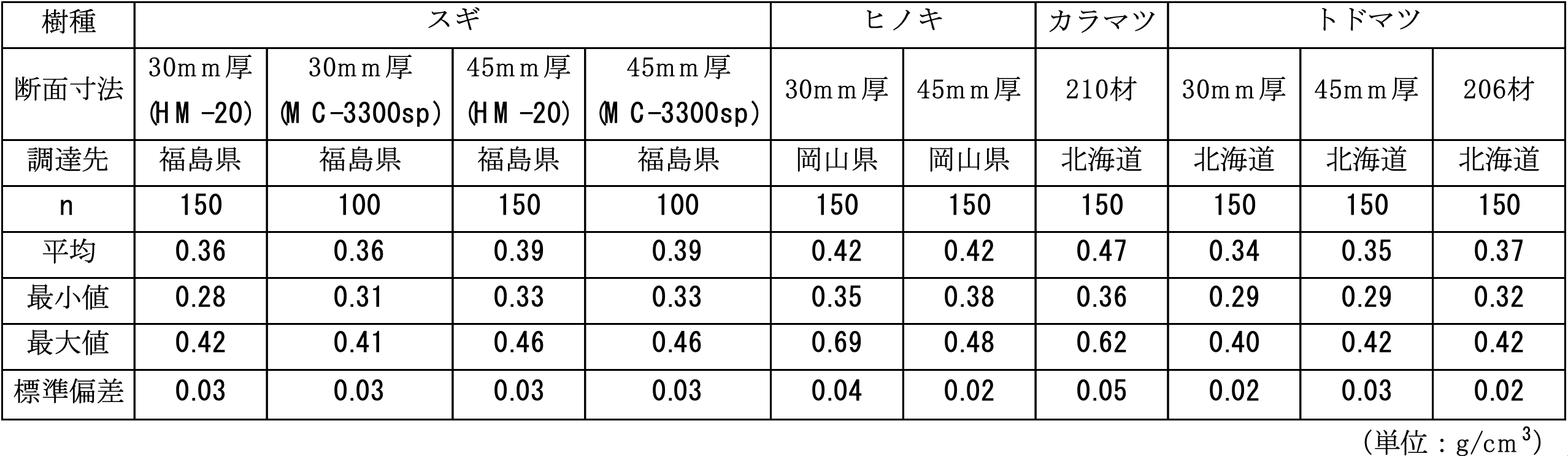

検量線作成用に選別した試験体の端部から採取した切片の全乾密度の測定結果を表2-1-①に示す。検量線作成および測定精度の検証のときに含水率計に入力した全乾密度の平均値は、断面寸法によって若干異なり、スギが約0.36~0.38 g/cm3、ヒノキが約0.43 g/cm3、カラマツが0.47 g/cm3、トドマツが0.34~0.37 g/cm3であった。一方、全乾密度のバラツキは同一樹種・断面寸法でもみられ、例えば福島県から調達したスギ30 mm厚の試験体では全乾密度が0.29~0.43 g/cm3の範囲であった。このように、異なる全乾密度の試験体を用いて1つの検量線を作成していることは把握すべき点であると思われる。

図2-1-① 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(スギ30 mm厚、HM-20) |

図2-1-② 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(スギ30 mm厚、MC-3300sp) |

図2-1-③ 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(スギ45 mm厚、HM-20) |

図2-1-④ 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(スギ45 mm厚、MC-3300sp) |

図2-1-⑤ 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(ヒノキ30 mm厚) |

図2-1-⑥ 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(ヒノキ45 mm厚) |

図2-1-⑦ 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(カラマツ210材) |

図2-1-⑧ 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(トドマツ30 mm厚) |

図2-1-⑨ 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(トドマツ45 mm厚) |

図2-1-⑩ 試験体端部から切り出した切片の含水率と全乾密度の関係および検量線作成用試験体の選別結果(トドマツ206材) |

表2-1-① 検量線作成用に選別した試験体の端部から切り出した切片の全乾密度と含水率計入力値 |

|

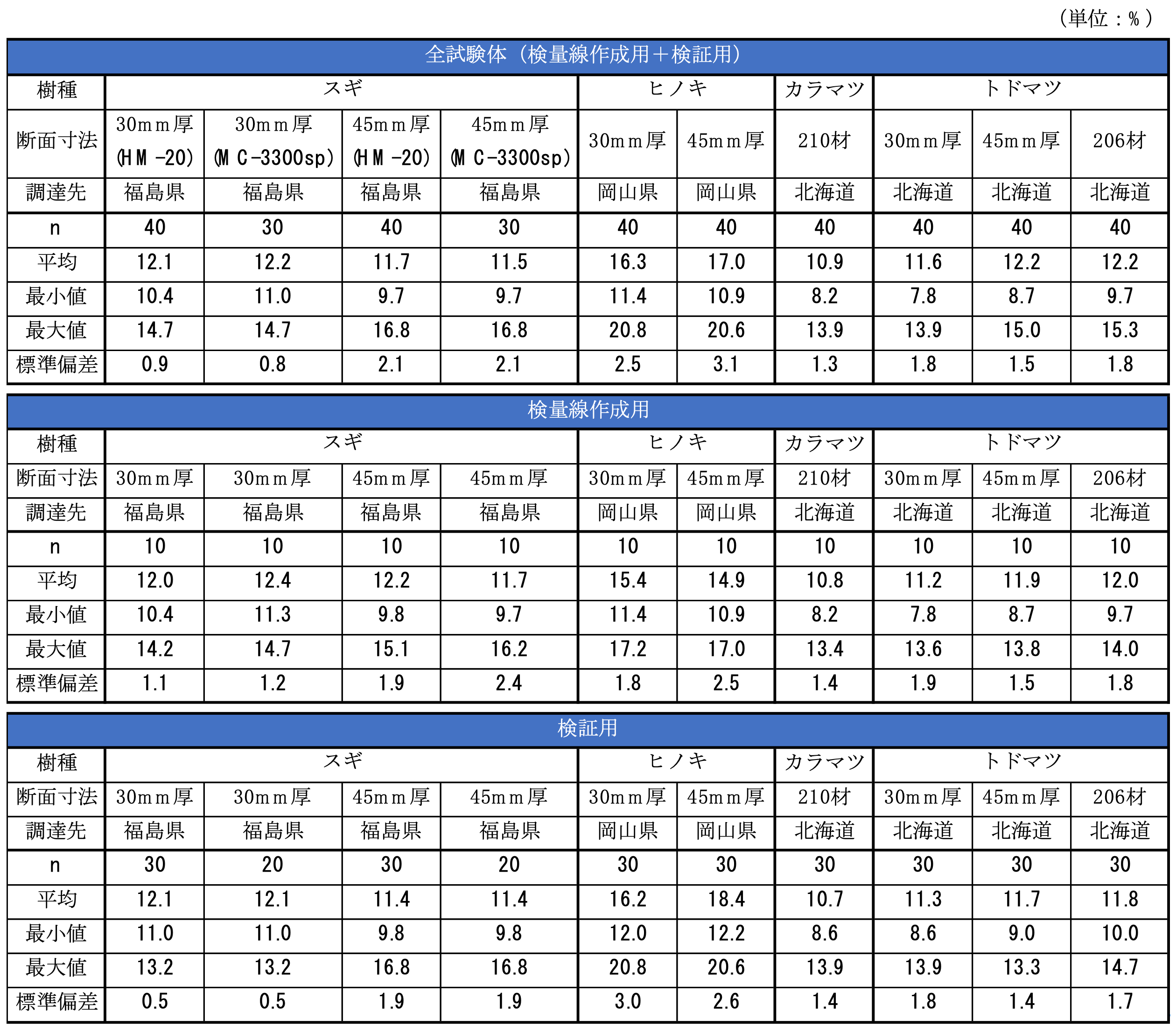

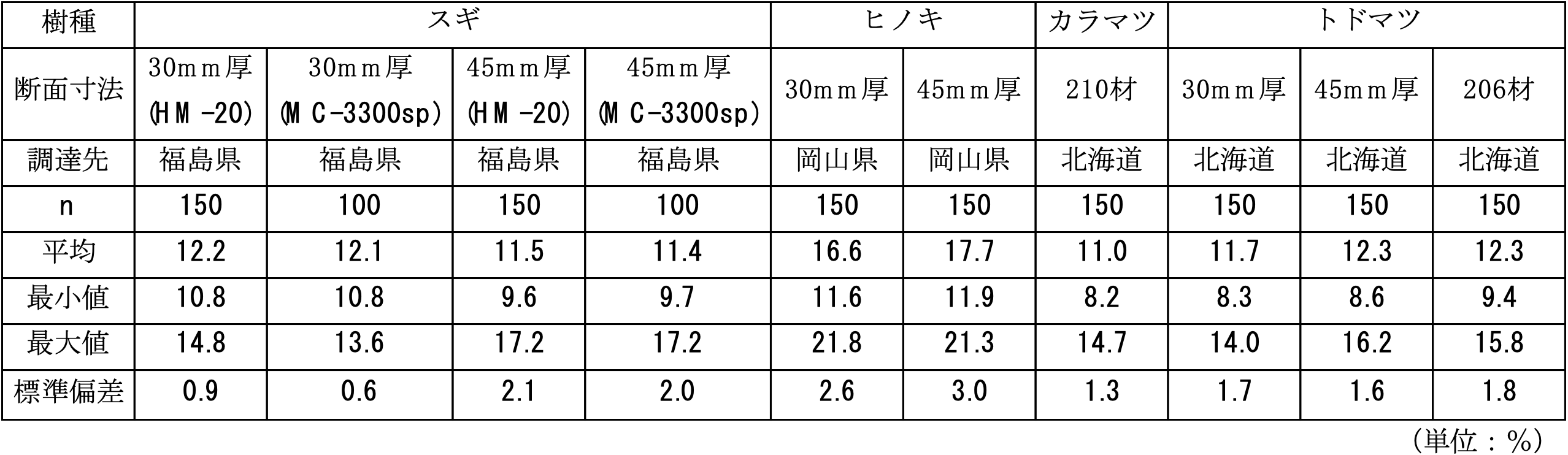

2.2 含水率測定用切片の含水率と全乾密度

2.2.1 板材

なお、全乾密度については、表2-1-①の試験体端部から切り出した切片の値とほぼ同じであった。

表2-2-① 全乾法による含水率の測定結果(各試験体の含水率は5枚の切片を平均して算出) |

表2-2-② 全乾密度の測定結果(各試験体の全乾密度は5枚の切片を平均して算出) |

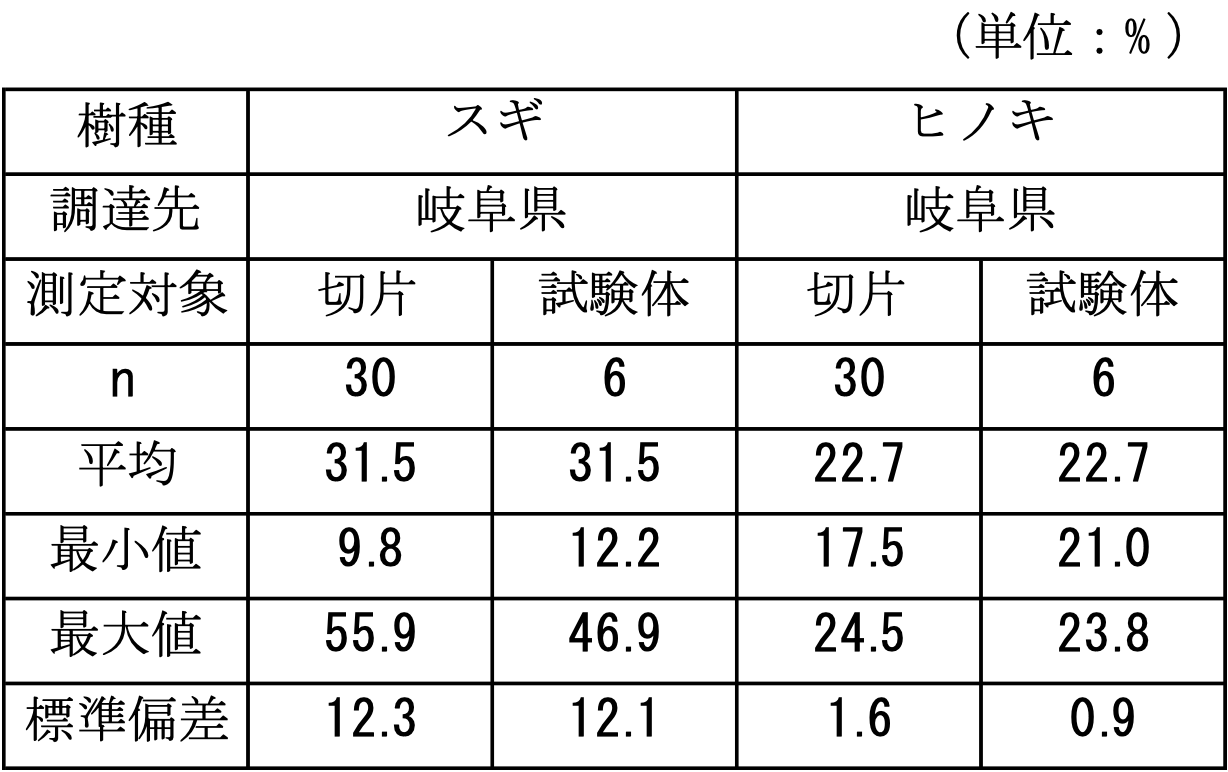

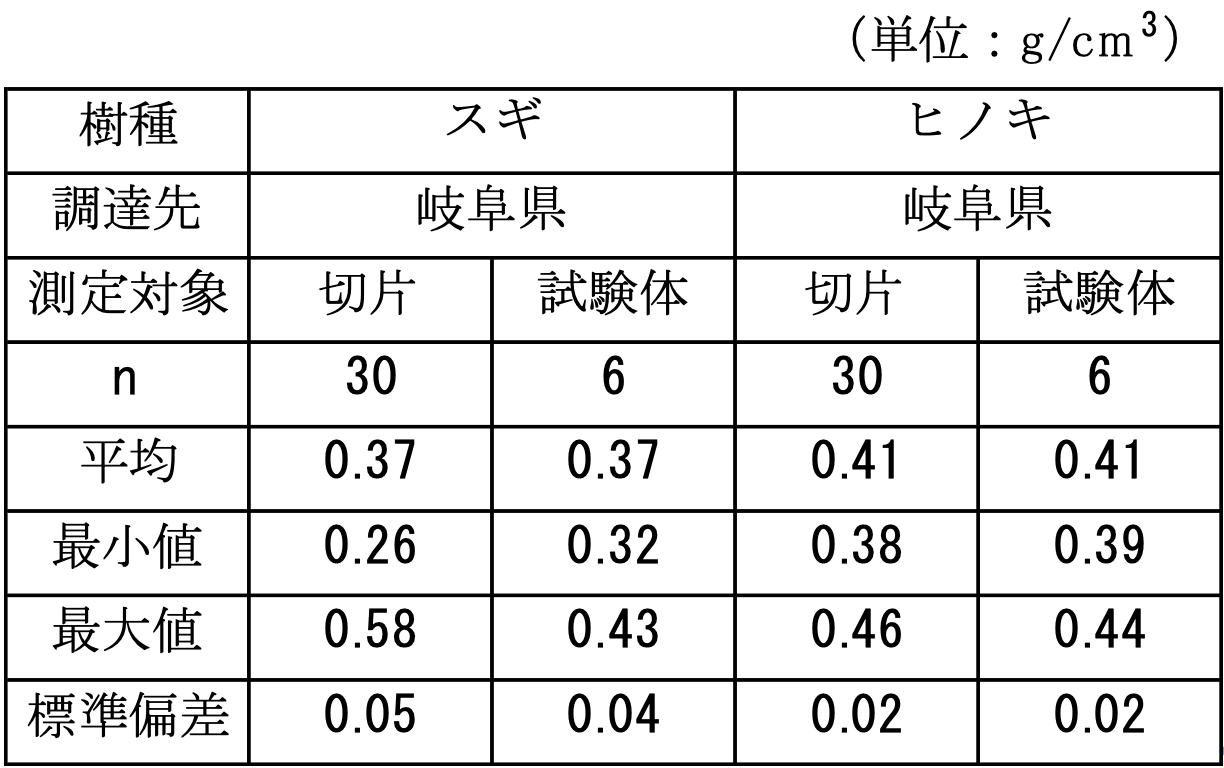

2.2.2 300 mm角材

全乾密度については、スギが0.26~0.58 g/cm3、ヒノキが約0.38~0.46 g/cm3であり、平均値は板材のそれとほぼ同等であった。

表2-2-③300 mm角材の含水率の測定結果 |

表2-2-④300 mm角材の全乾密度の測定結果 |

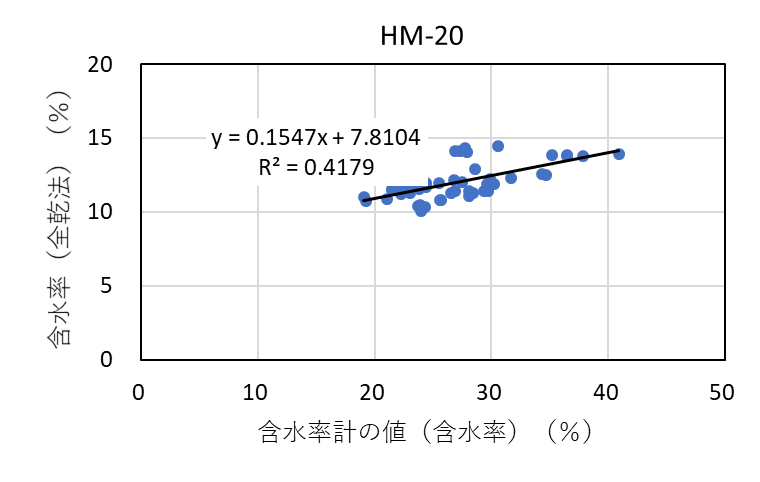

2.3 検量線

2.3.1 板材

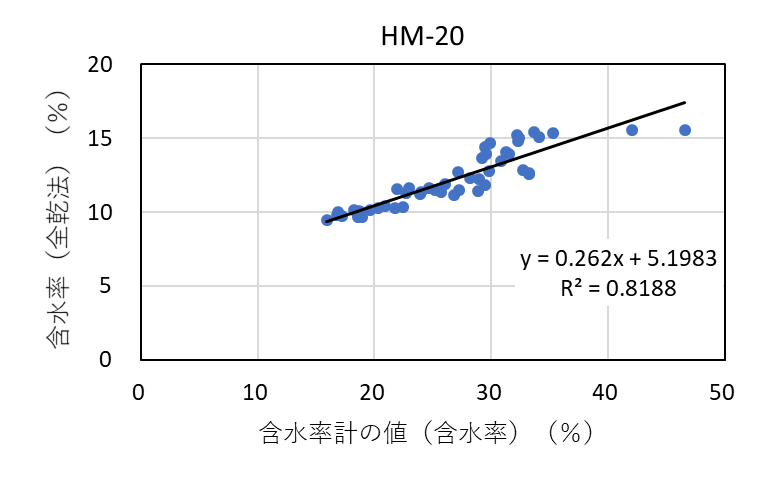

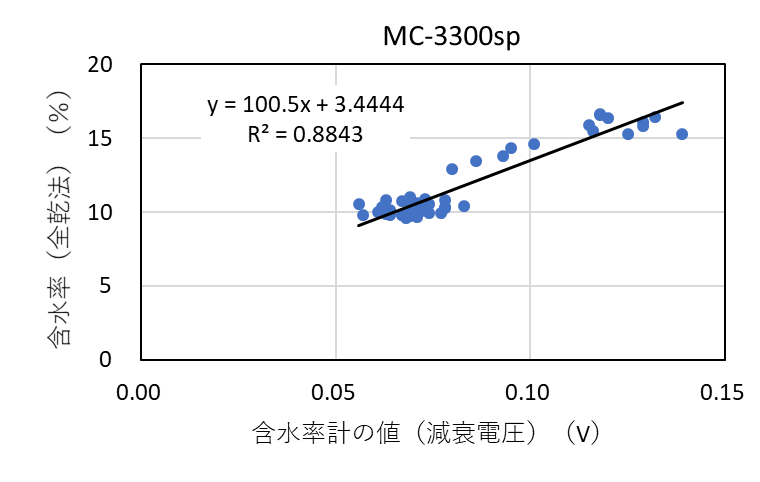

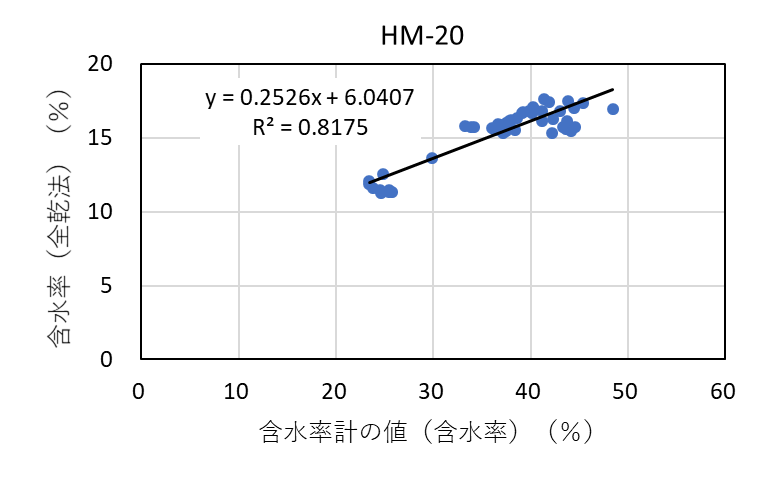

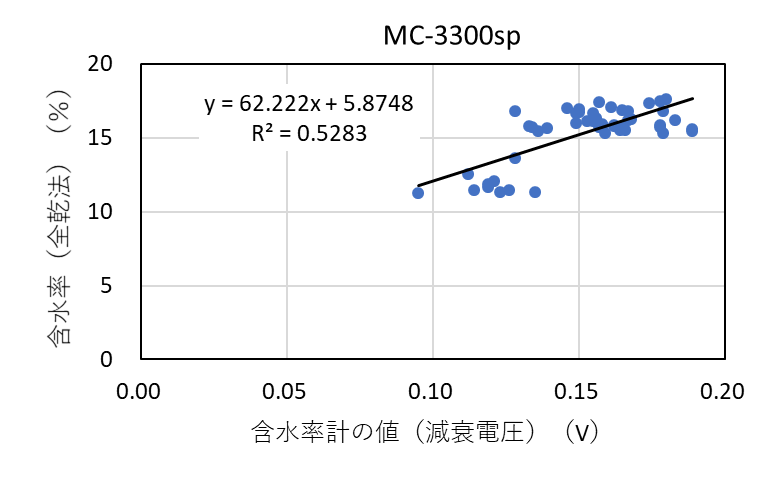

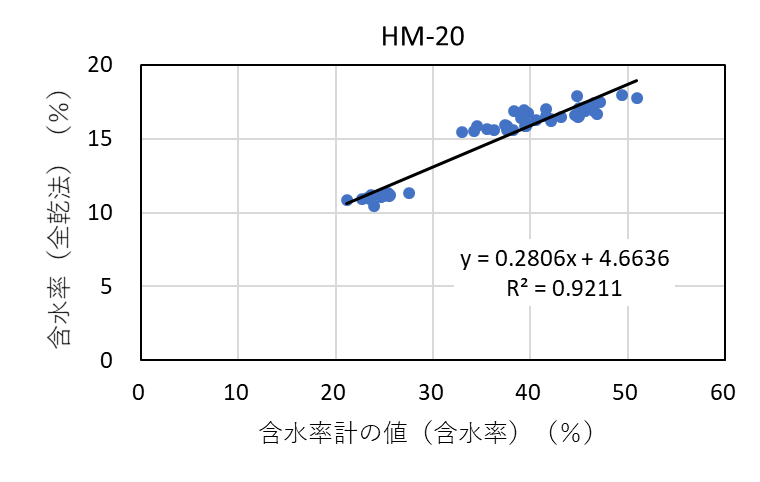

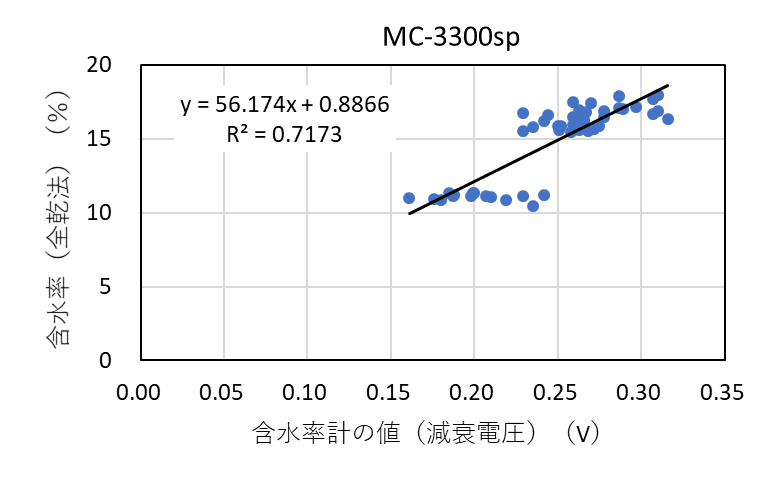

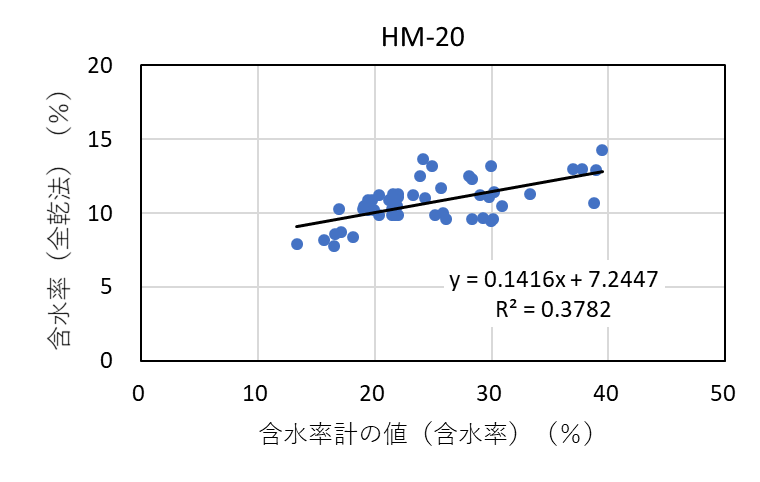

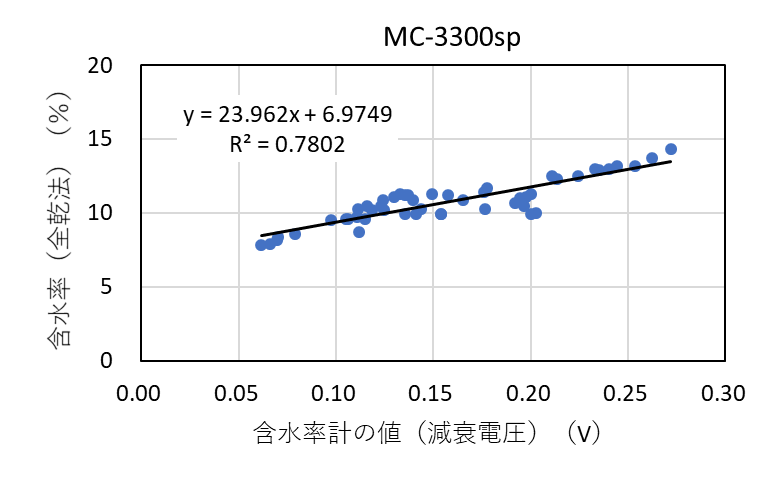

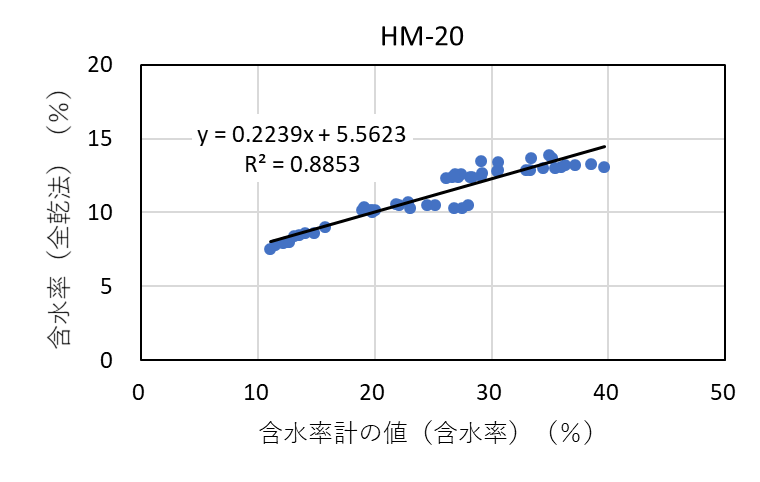

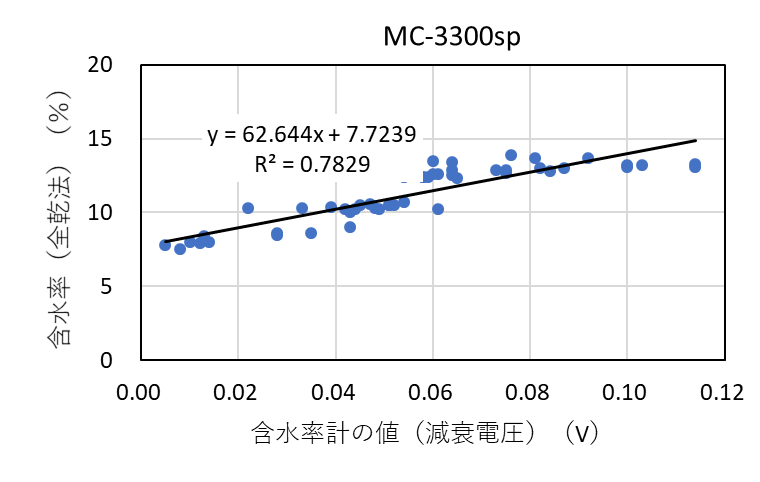

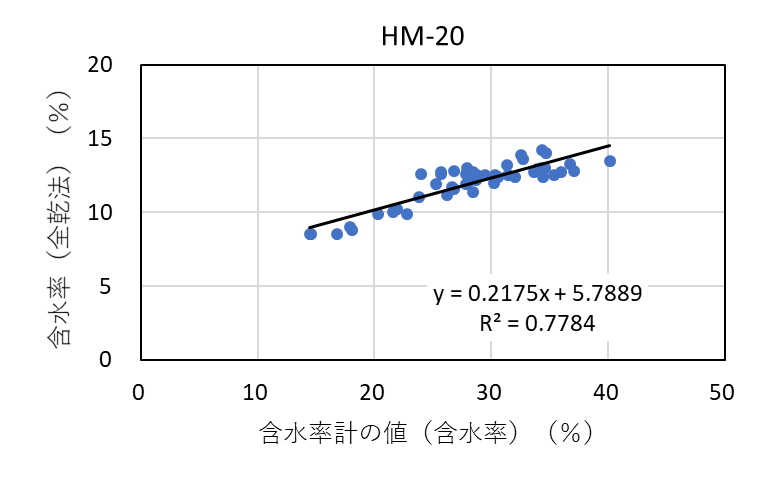

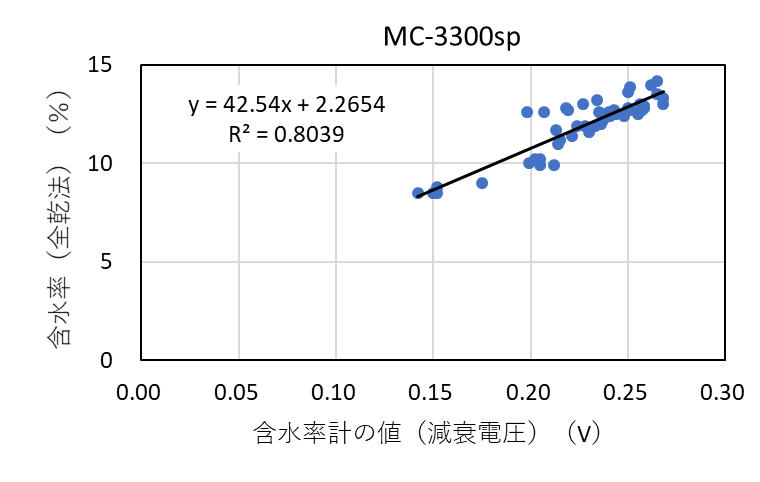

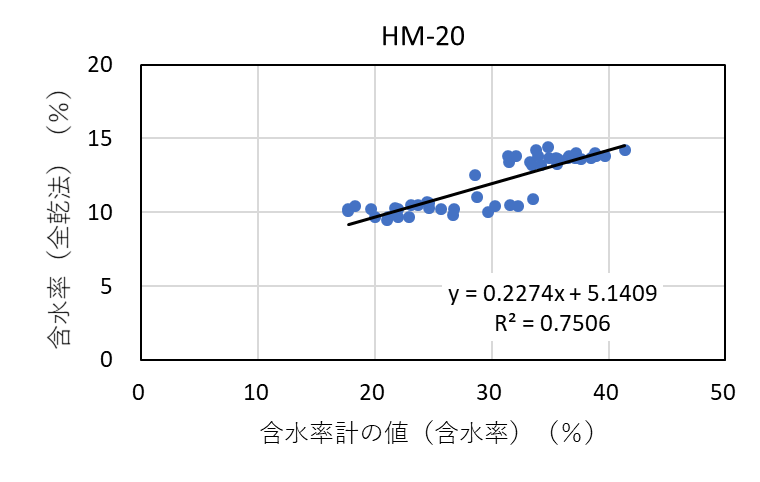

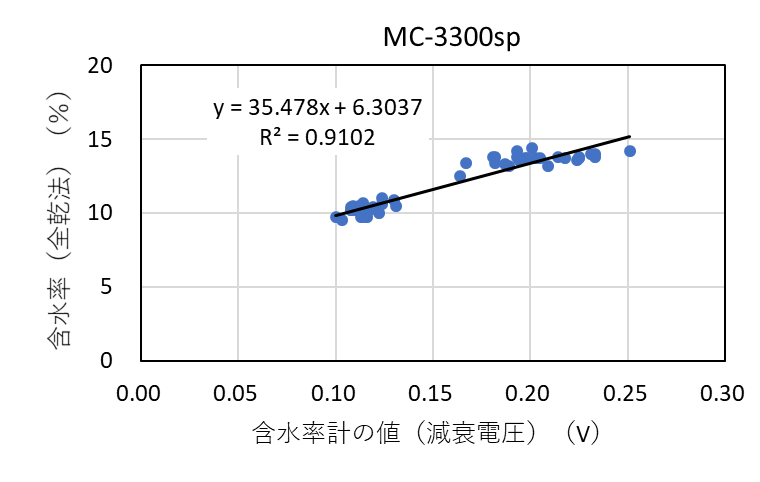

昨年度および一昨年度に実施した正角材の結果と比較すると、全体的に検量線の決定係数が低く、特に検量線を再度作り直したスギ30 mm厚のMC-3300spによる検量線は決定係数が非常に低かった。また、機種による精度の差もみられ、スギおよびヒノキではMC-3300spよりHM-20の方が決定係数が高かった。さらに、スギおよびヒノキにおいて、30 mm厚よりも45 mm厚の検量線の決定係数が高い傾向が確認された。

図2-3-① 検量線作成用試験体の各切片に対する含水率計(HM-20)の値と全乾法による含水率の関係(スギ30 mm厚) |

図2-3-② 検量線作成用試験体の各切片に対する含水率計(MC-3300sp)の値と全乾法による含水率の関係(スギ30 mm厚) |

図2-3-③ 検量線作成用試験体の各切片に対する含水率計(HM-20)の値と全乾法による含水率の関係(スギ45 mm厚) |

図2-3-④ 検量線作成用試験体の各切片に対する含水率計(MC-3300sp)の値と全乾法による含水率の関係(スギ45 mm厚) |

図2-3-⑤ 検量線作成用試験体の各切片に対する含水率計(HM-20)の値と全乾法による含水率の関係(ヒノキ30 mm厚) |

図2-3-⑥ 検量線作成用試験体の各切片に対する含水率計(MC-3300sp)の値と全乾法による含水率の関係(ヒノキ30 mm厚) |

図2-3-⑦ 検量線作成用試験体の各切片に対する含水率計(HM-20)の値と全乾法による含水率の関係(ヒノキ45 mm厚) |

図2-3-⑧ 検量線作成用試験体の各切片に対する含水率計(MC-3300sp)の値と全乾法による含水率の関係(ヒノキ45 mm厚) |

図2-3-⑨ 検量線作成用試験体の各切片に対する含水率計(HM-20)の値と全乾法による含水率の関係(カラマツ210材) |

図2-3-⑩ 検量線作成用試験体の各切片に対する含水率計(MC-3300sp)の値と全乾法による含水率の関係(カラマツ210材) |

図2-3-⑪ 検量線作成用試験体の各切片に対する含水率計(HM-20)の値と全乾法による含水率の関係(トドマツ30 mm厚) |

図2-3-⑫ 検量線作成用試験体の各切片に対する含水率計(MC-3300sp)の値と全乾法による含水率の関係(トドマツ30 mm厚) |

図2-3-⑬ 検量線作成用試験体の各切片に対する含水率計(HM-20)の値と全乾法による含水率の関係(トドマツ45 mm厚) |

図2-3-⑭ 検量線作成用試験体の各切片に対する含水率計(MC-3300sp)の値と全乾法による含水率の関係(トドマツ45 mm厚) |

図2-3-⑮ 検量線作成用試験体の各切片に対する含水率計(HM-20)の値と全乾法による含水率の関係(トドマツ206材) |

図2-3-⑯ 検量線作成用試験体の各切片に対する含水率計(MC-3300sp)の値と全乾法による含水率の関係(トドマツ206材) |

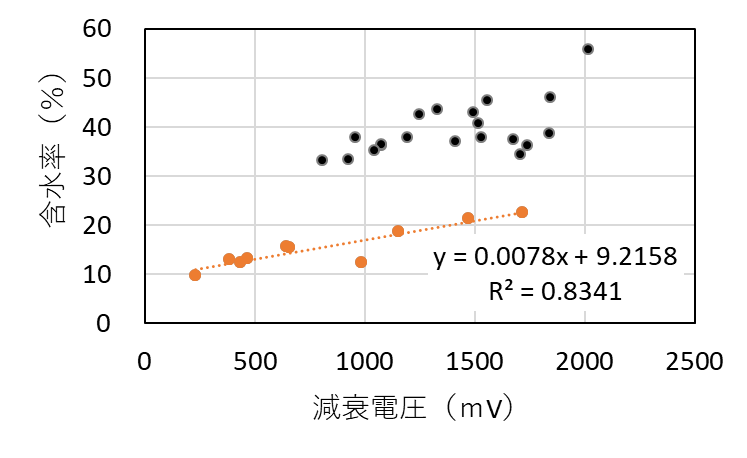

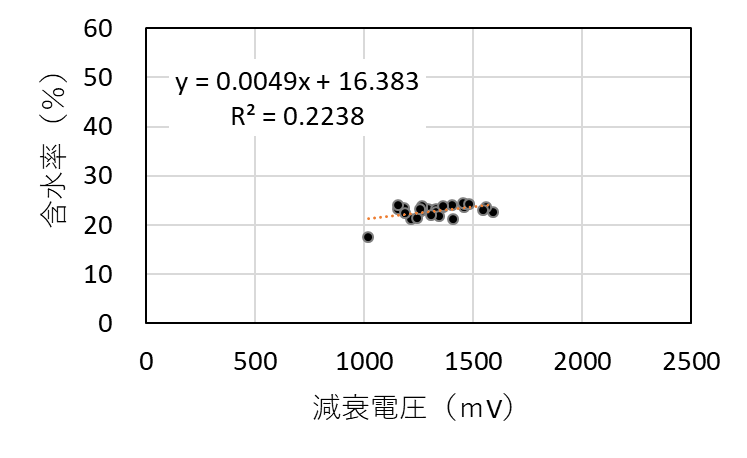

2.3.2 300mm角材

表2-3-①に、含水率計に入力した全乾密度の値と検量線の切片および傾きを、昨年度および一昨年度の結果とともに整理した。

図2-3-⑰ スギ300 mm角材の各切片に対する含水率計(AS-300)の値と全乾法による含水率の関係。含水率30%を境に黒とオレンジでプロットを色分けし、30%以下のプロットに対して回帰式を作成した。 |

図2-3-⑱ ヒノキ300 mm角材の各切片に対する含水率計(AS-300)の値と全乾法による含水率の関係 |

表2-3-① 含水率計に入力した全乾密度の値と検量線の情報 |

2.4 板材の測定精度の検証

試験体の端部から切り出した切片の全乾密度の測定結果(表2-1-①)と同様に、同一の樹種および断面寸法であっても全乾密度にバラツキがみられた。今回は樹種および断面寸法ごとに一定の密度値(表2-1-①)を入力しており、この全乾密度のバラツキがマイクロ波透過型含水率計の測定精度に影響を及ぼす可能性があると考えられる。

表2-4-① 測定精度の検証に用いた切片の含水率(全乾法) |

表2-4-② 測定精度の検証に用いた切片の全乾密度 |

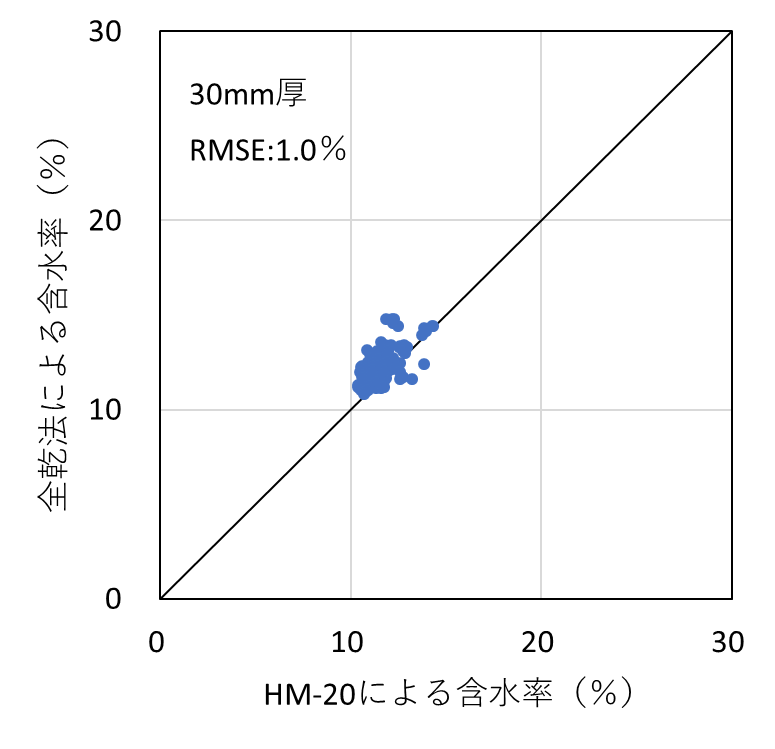

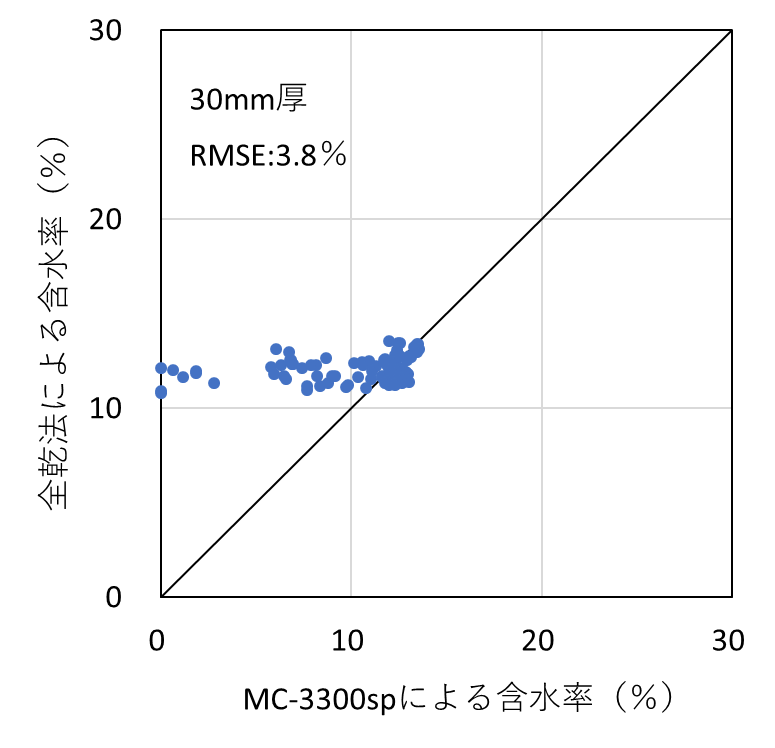

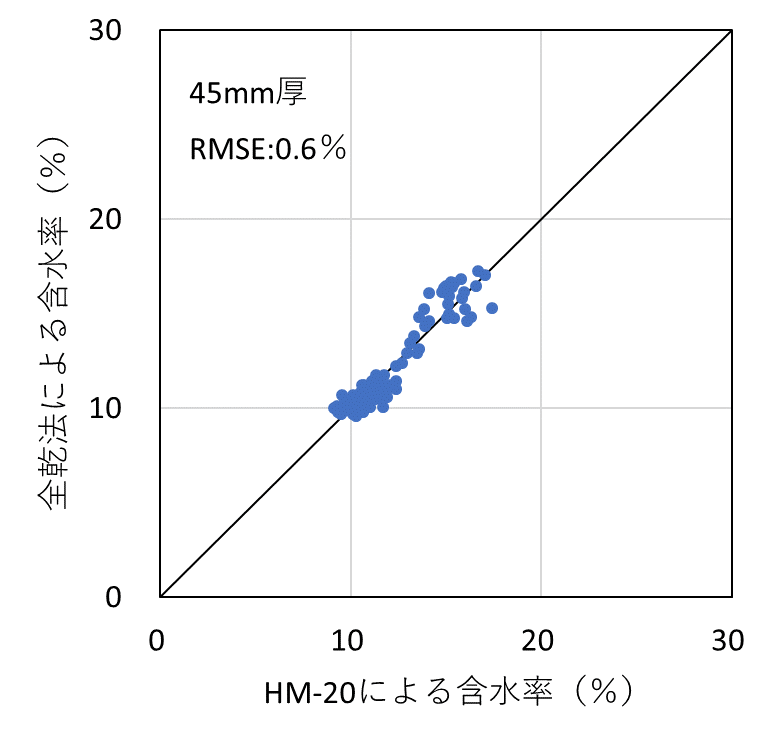

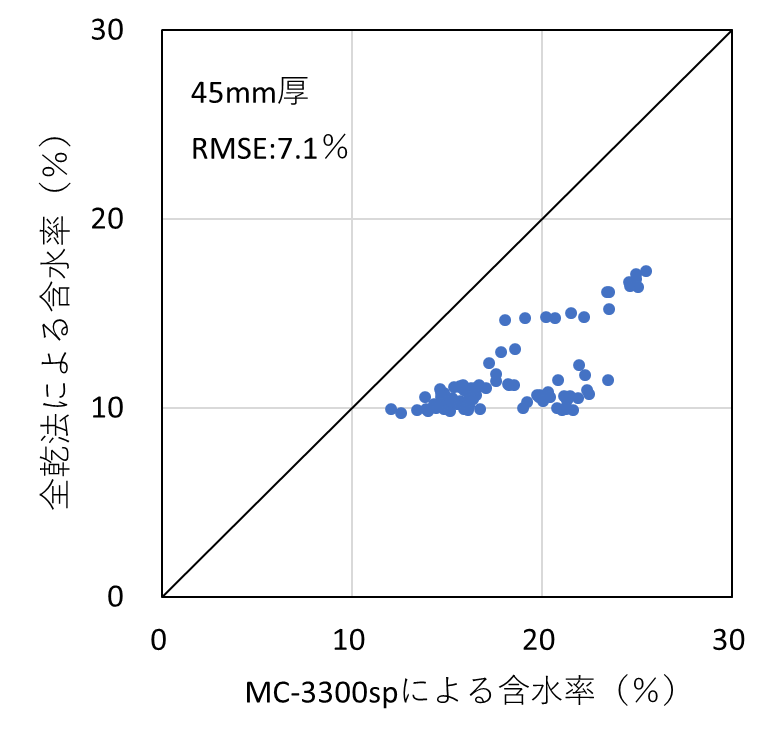

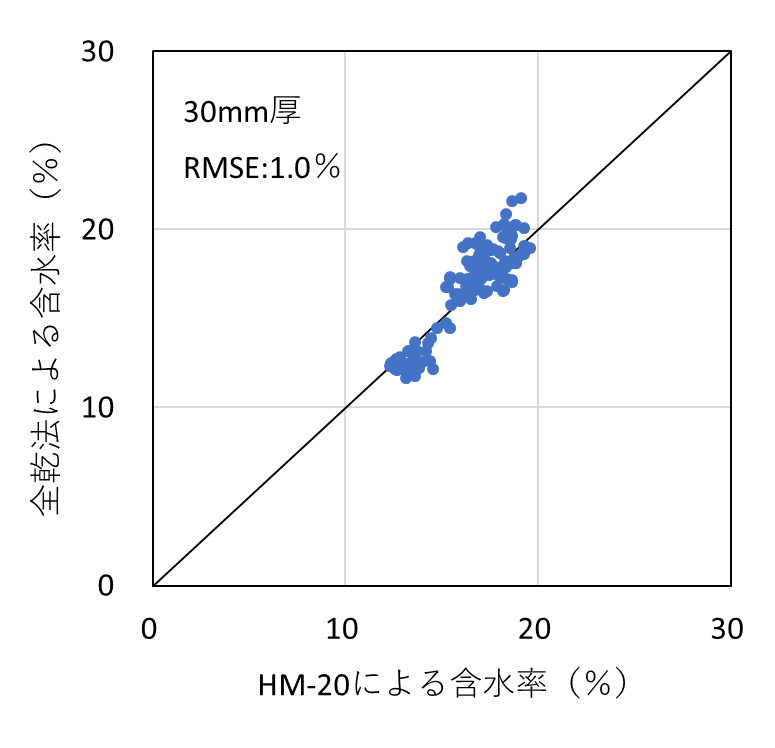

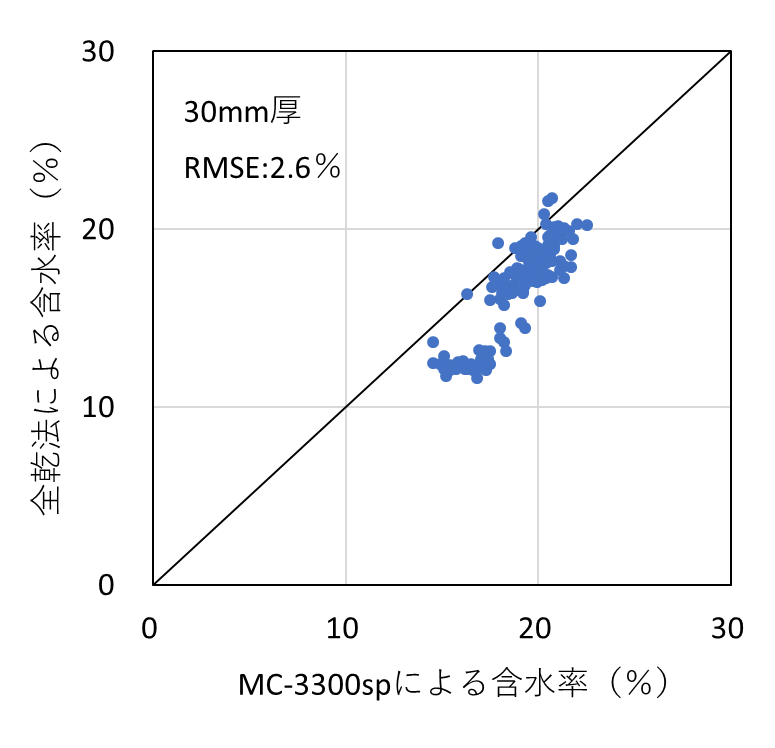

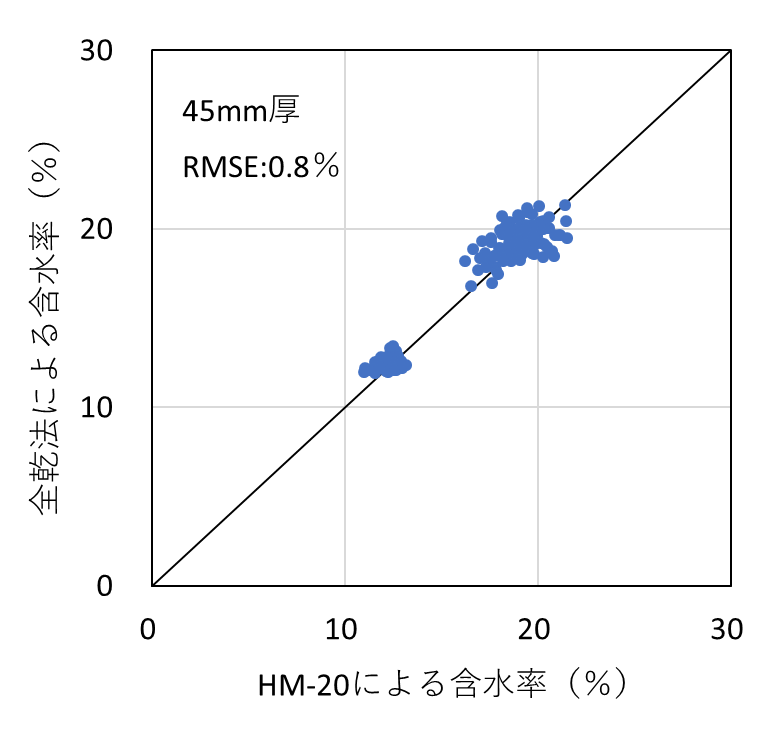

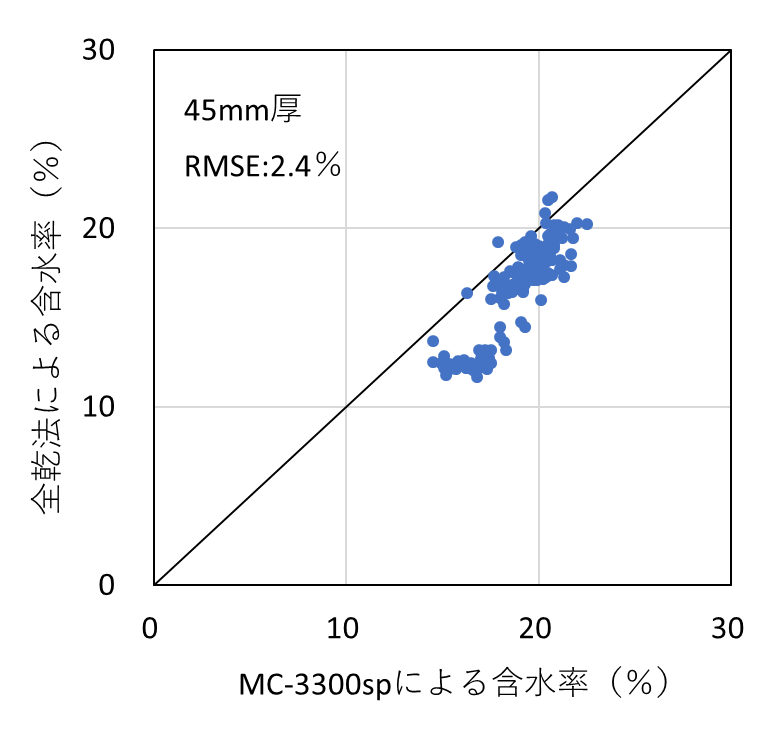

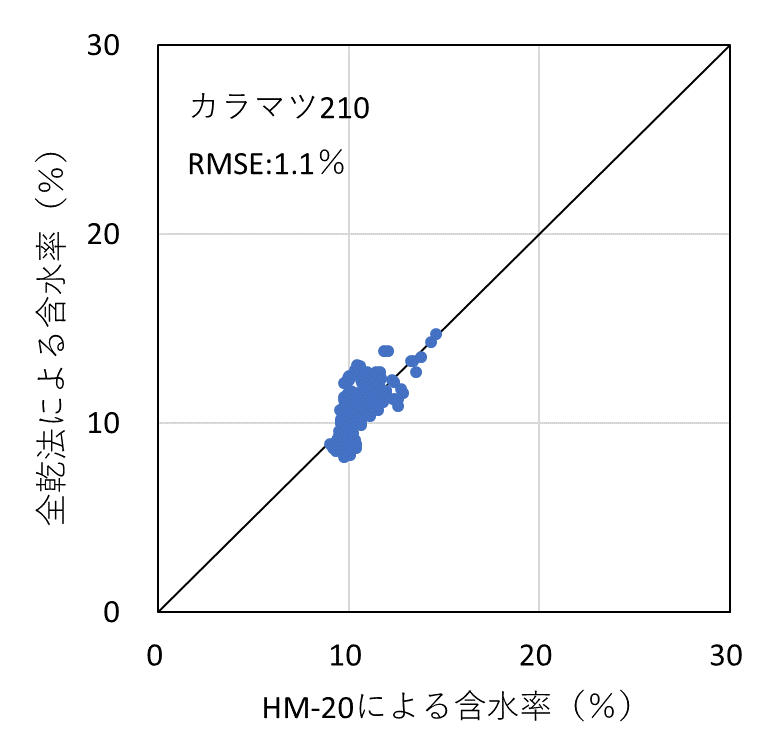

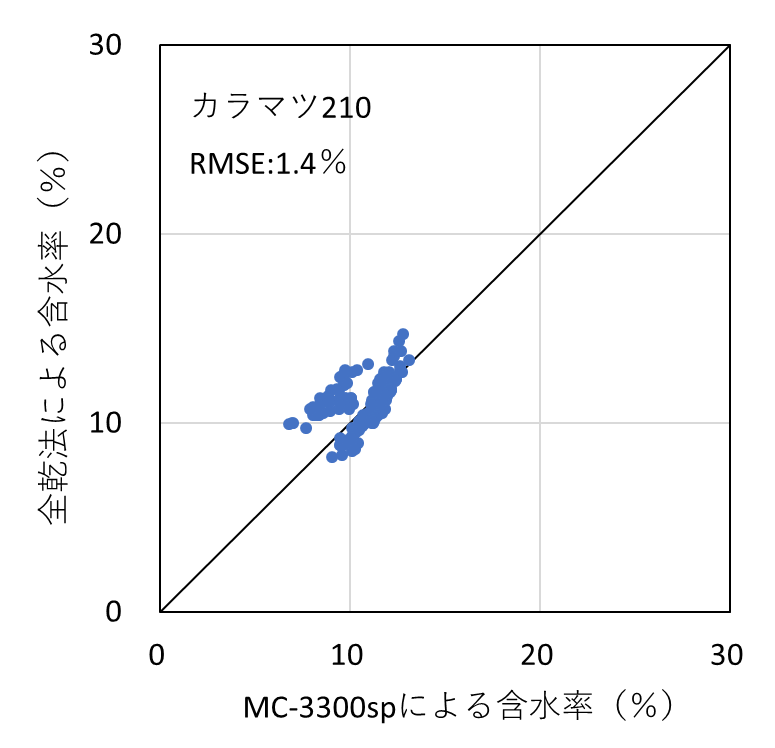

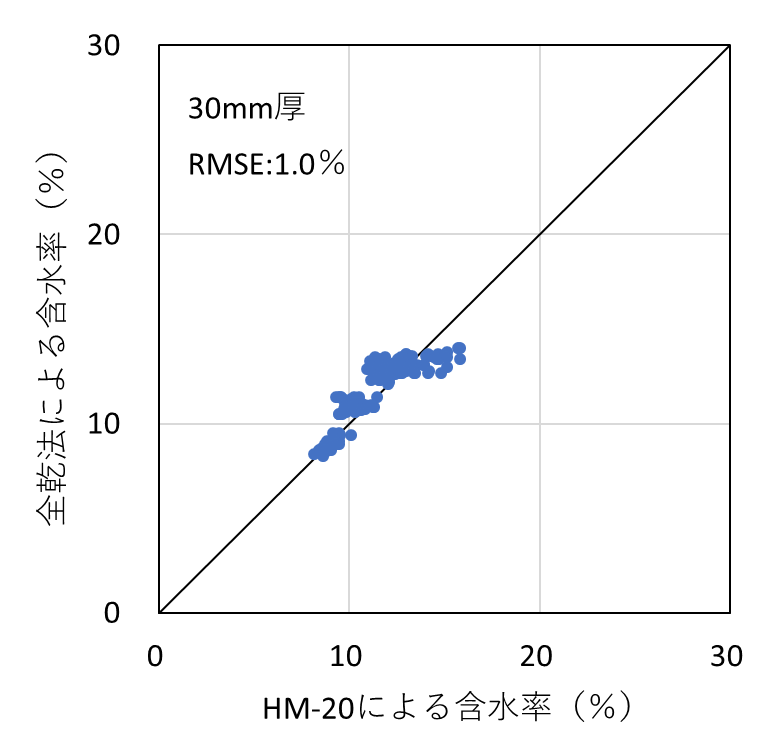

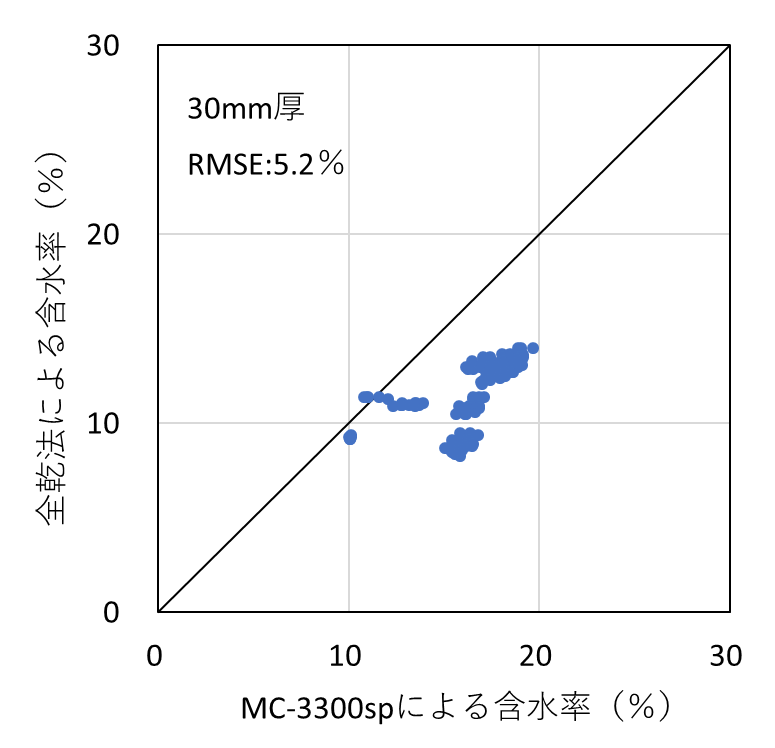

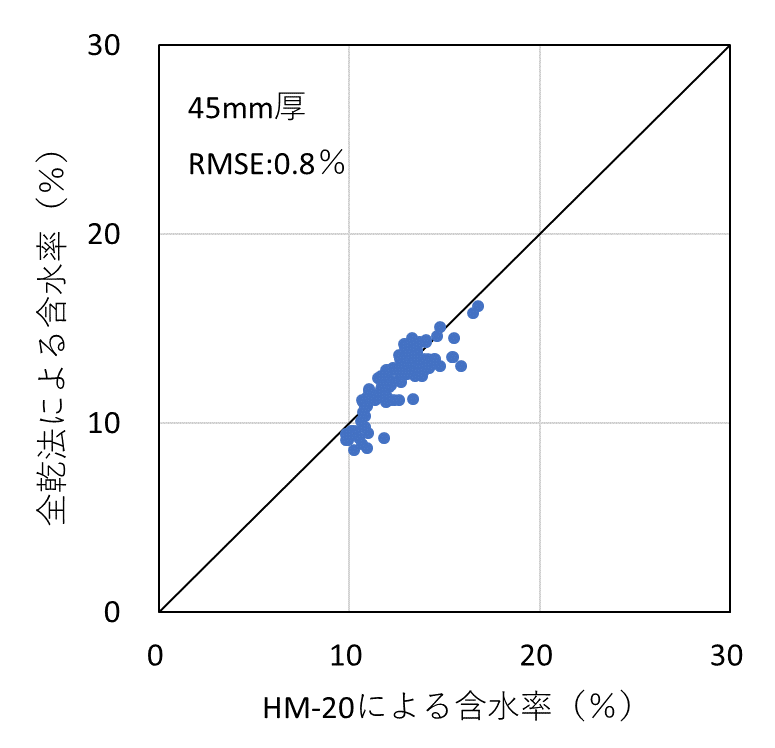

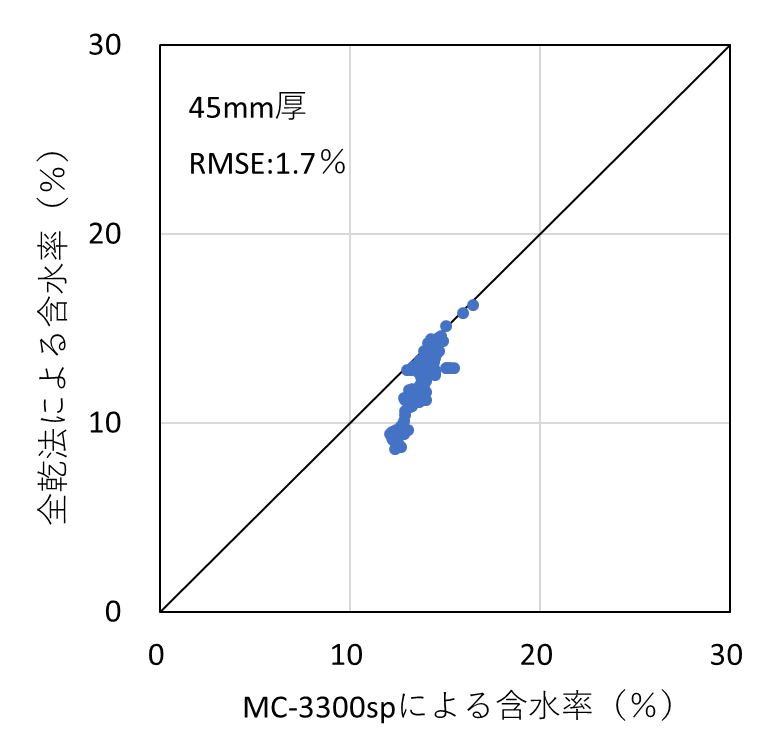

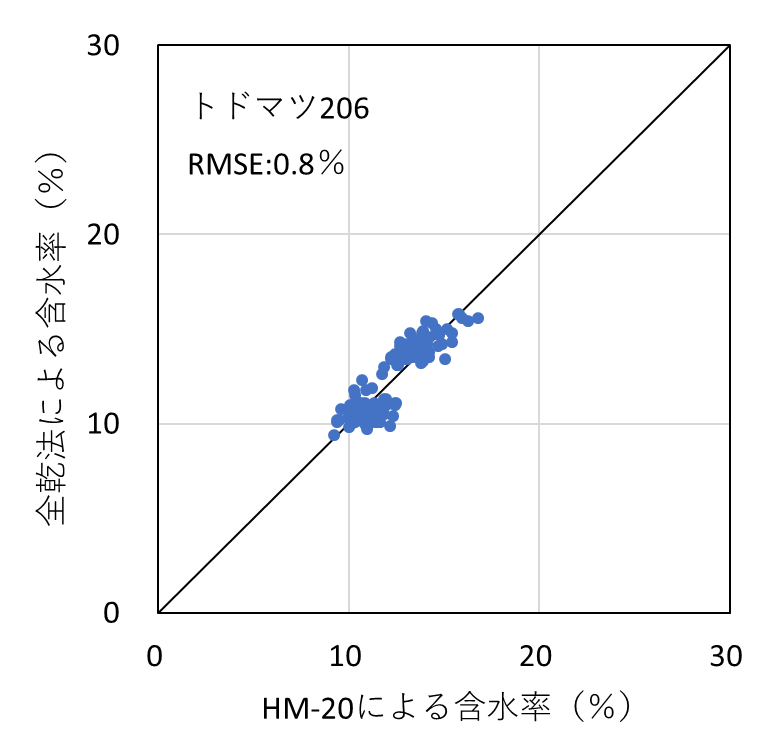

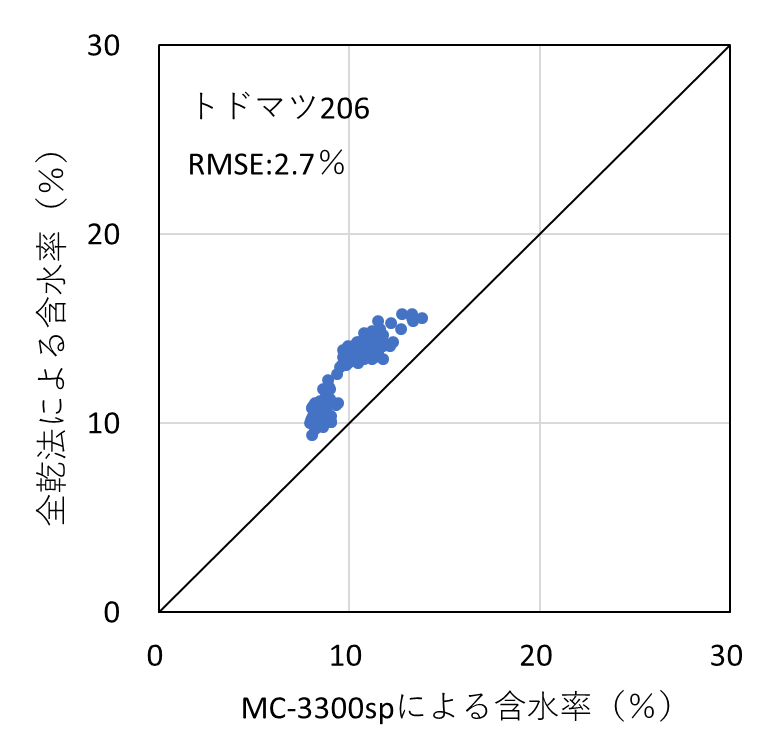

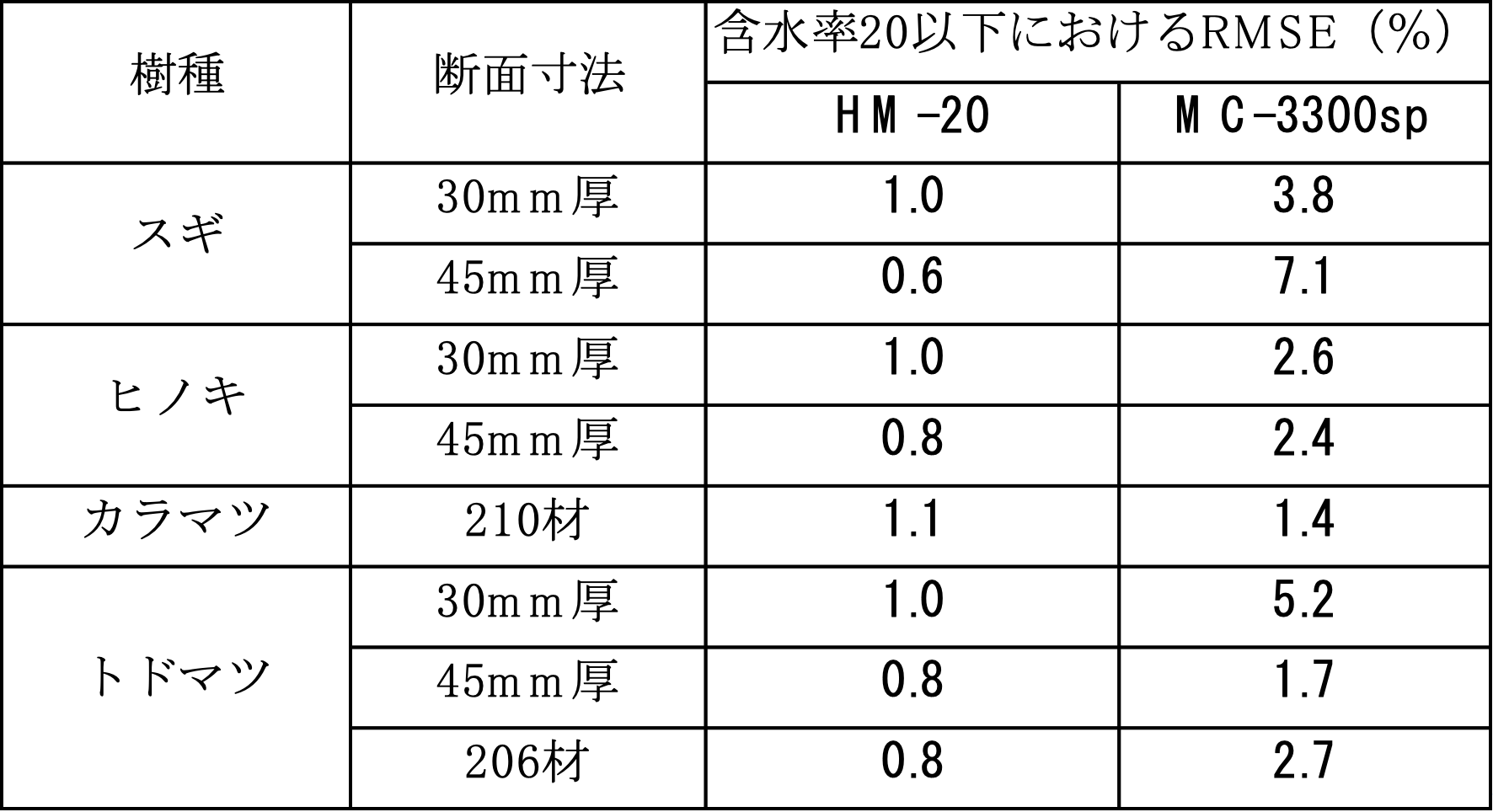

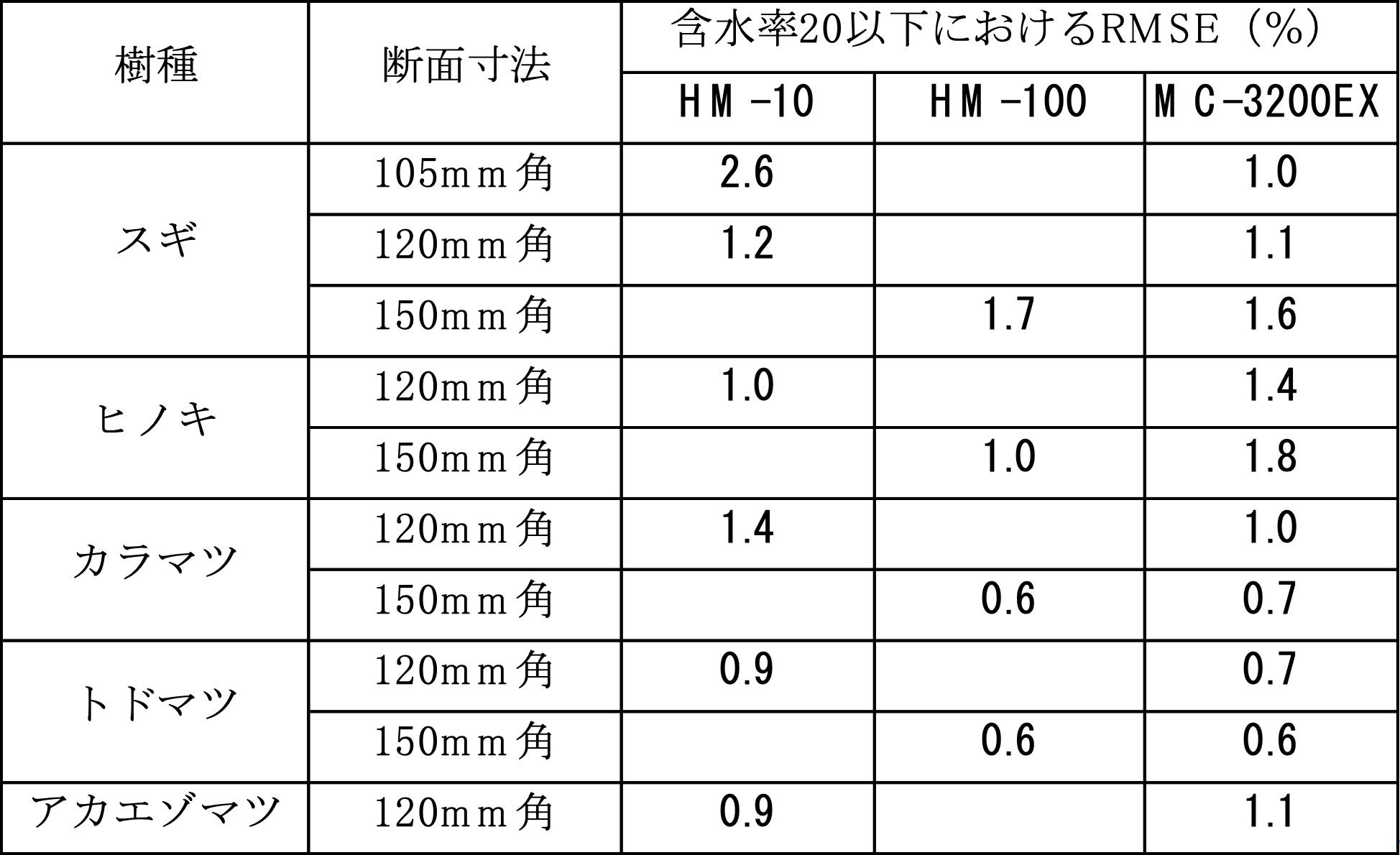

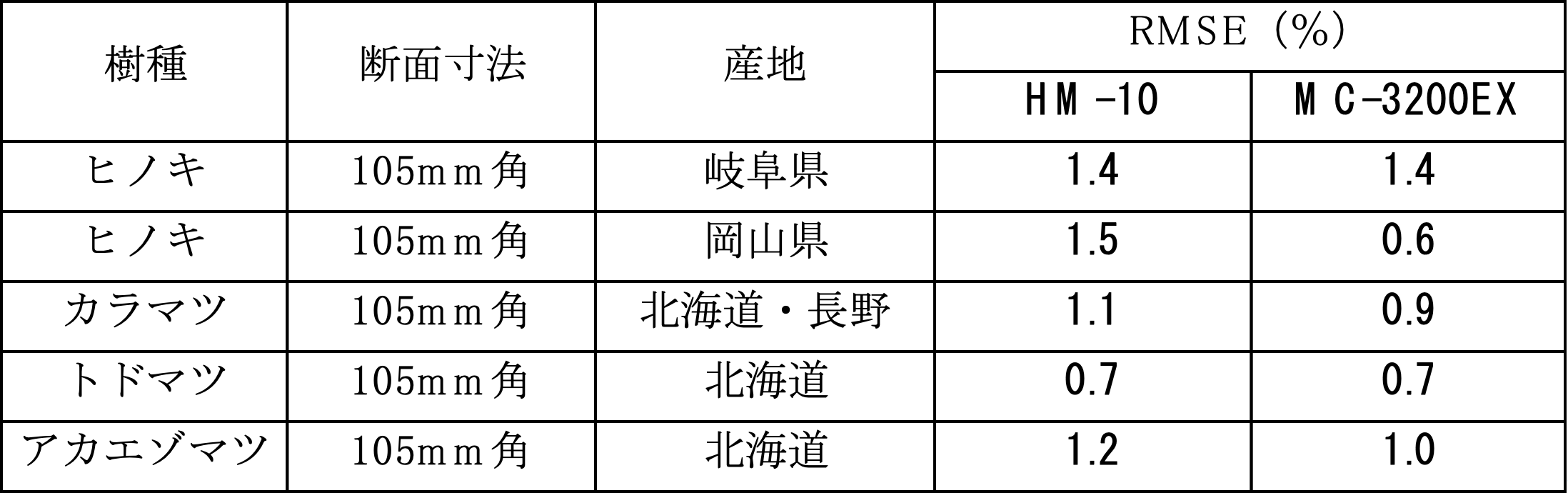

HM-20については、いずれの樹種、断面寸法においても含水率計による測定値と全乾法による含水率がほぼ1対1の関係にあり、平均1%程度の測定誤差で高精度な測定が可能であることが確認された。一方、MC-3300spでは、開発中の新機種ということもあり、1対1の関係から大幅にずれる傾向がみられ、RMSEも1.4~7.1%と大きな値を示した。

参考に、昨年度および一昨年度の試験結果を表2-4-④、表2-4-⑤に示す。RMSEは概ね1%前後であり、今回使用したHM-20も同等の測定精度を示した。これらの結果から、HM-20を用いる場合、適切な検量線を作成し、含水率を20%以下に限定すれば、高精度な測定が可能であることが確認された。

図2-4-① 検証用試験体の各切片に対する含水率計(HM-20)による測定値と全乾法による含水率の関係(スギ30 mm厚) |

図2-4-② 検証用試験体の各切片に対する含水率計(MC-3300sp)による測定値と全乾法による含水率の関係(スギ30 mm厚) |

図2-4-③ 検証用試験体の各切片に対する含水率計(HM-20)による測定値と全乾法による含水率の関係(スギ45 mm厚) |

図2-4-④ 検証用試験体の各切片に対する含水率計(MC-3300sp)による測定値と全乾法による含水率の関係(スギ45 mm厚) |

図2-4-⑤ 検証用試験体の各切片に対する含水率計(HM-20)による測定値と全乾法による含水率の関係(ヒノキ30 mm厚) |

図2-4-⑥ 検証用試験体の各切片に対する含水率計(MC-3300sp)による測定値と全乾法による含水率の関係(ヒノキ30 mm厚) |

図2-4-⑦ 検証用試験体の各切片に対する含水率計(HM-20)による測定値と全乾法による含水率の関係(ヒノキ45 mm厚) |

図2-4-⑧ 検証用試験体の各切片に対する含水率計(MC-3300sp)による測定値と全乾法による含水率の関係(ヒノキ45 mm厚) |

図2-4-⑨ 検証用試験体の各切片に対する含水率計(HM-20)による測定値と全乾法による含水率の関係(カラマツ210材) |

図2-4-⑩ 検証用試験体の各切片に対する含水率計(MC-3300sp)による測定値と全乾法による含水率の関係(カラマツ210材) |

図2-4-⑪ 検証用試験体の各切片に対する含水率計(HM-20)による測定値と全乾法による含水率の関係(トドマツ30 mm厚) |

図2-4-⑫ 検証用試験体の各切片に対する含水率計(MC-3300sp)による測定値と全乾法による含水率の関係(トドマツ30 mm厚) |

図2-4-⑬ 検証用試験体の各切片に対する含水率計(HM-20)による測定値と全乾法による含水率の関係(トドマツ45 mm厚) |

図2-4-⑭ 検証用試験体の各切片に対する含水率計(MC-3300sp)による測定値と全乾法による含水率の関係(トドマツ45 mm厚) |

図2-4-⑮ 検証用試験体の各切片に対する含水率計(HM-20)による測定値と全乾法による含水率の関係(トドマツ206材) |

図2-4-⑯ 検証用試験体の各切片に対する含水率計(MC-3300sp)による測定値と全乾法による含水率の関係(トドマツ206材) |

表2-4-③ 各樹種に対する含水率計の測定誤差(RMSE) |

表2-4-④ (参考)令和5年度の試験結果 |

表2-4-⑤ (参考)令和4年度の試験結果 |

3.検量線作成に必要なサンプル数の検討

3.1 検量線作成に必要な試験体数

3.1.1 使用データ

本データの概要として、愛知県の製材工場から調達した試験体を用いて検量線を作成し、福島県および宮崎県から調達した試験体を用いて検証を実施した。検量線の作成には10体の試験体、検証には60体の試験体を用い、各試験体から5枚の切片を採取して測定を行った。

3.1.2 シミュレーション方法

3.1.3 結果と考察

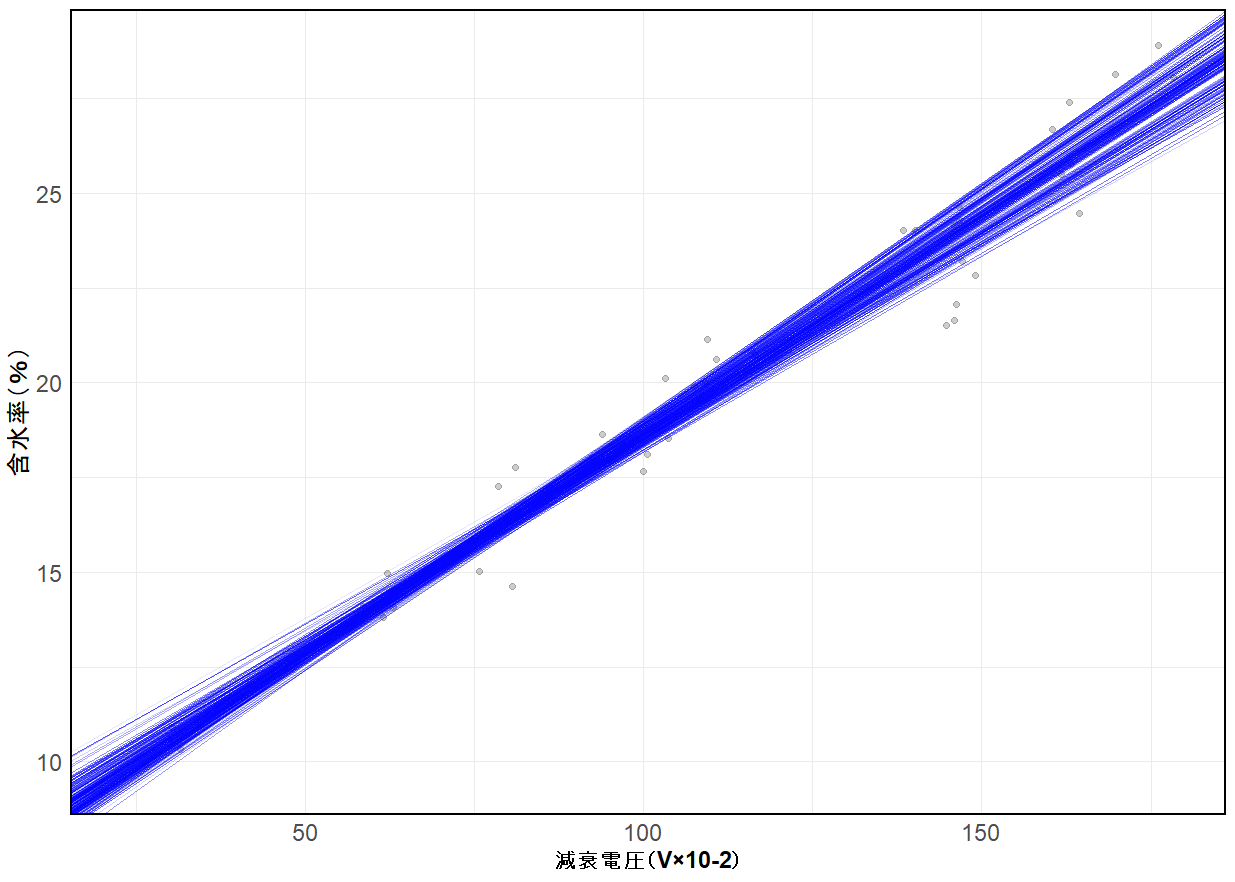

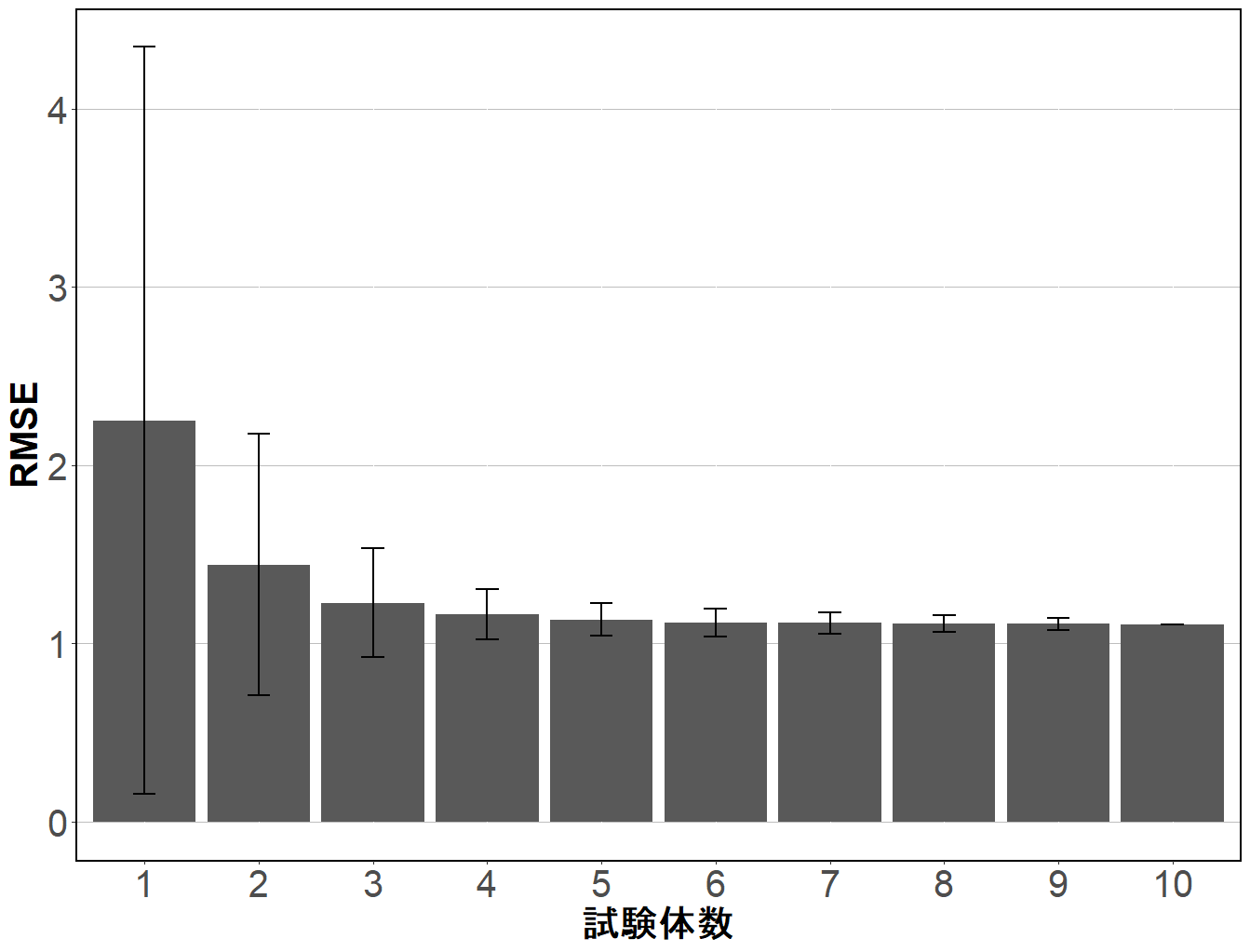

図3-1-②に試験体数とRMSEの関係を示す。nが10から6までの範囲では、RMSEの平均値はほぼ一定であったが、nが5以下になるとRMSEは増加した。また、RMSEの標準偏差はnが減少するにつれて徐々に増加し、nが5以下では急激に増加した。この結果から、検量線作成に使用する試験体数は5体程度が妥当であると考えられる。

|

|

|

|

|

|

|

|

|

|

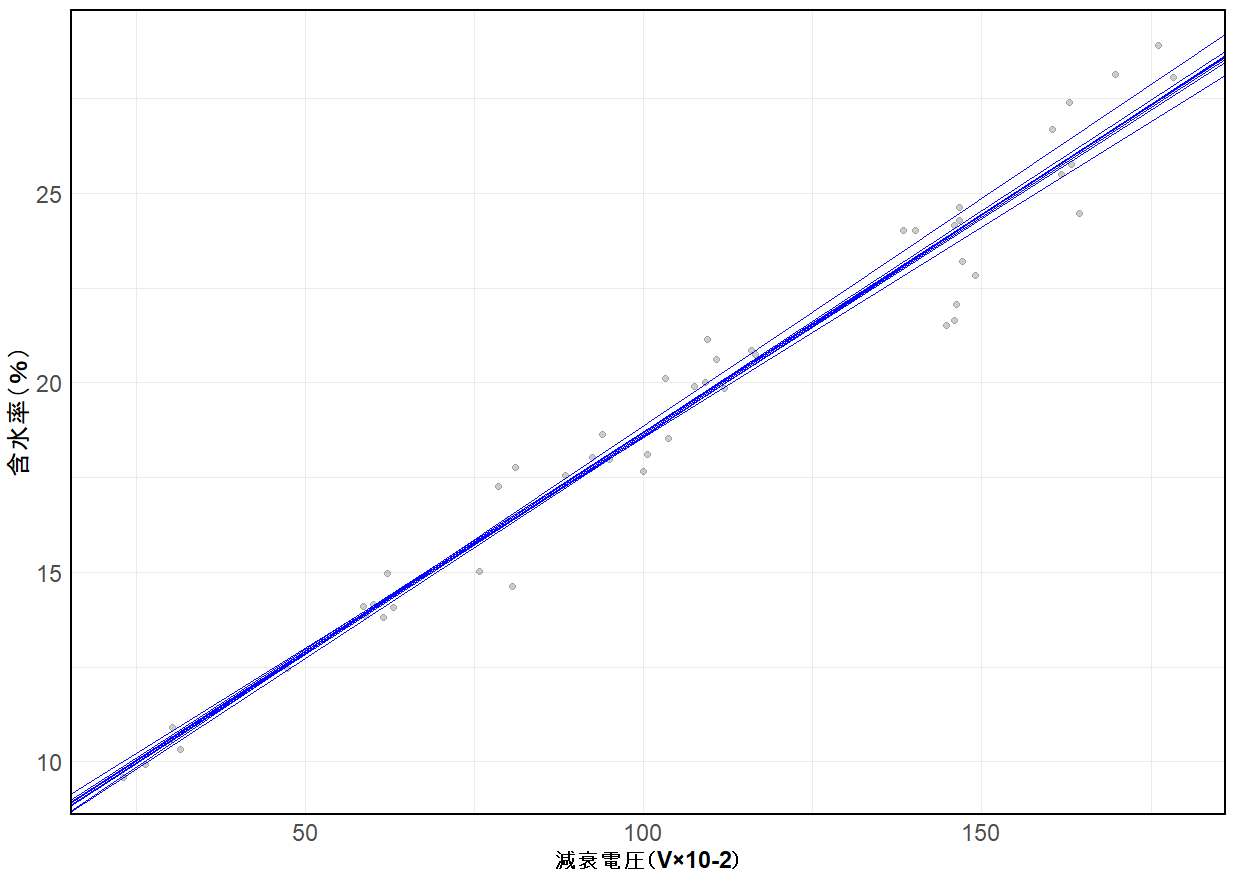

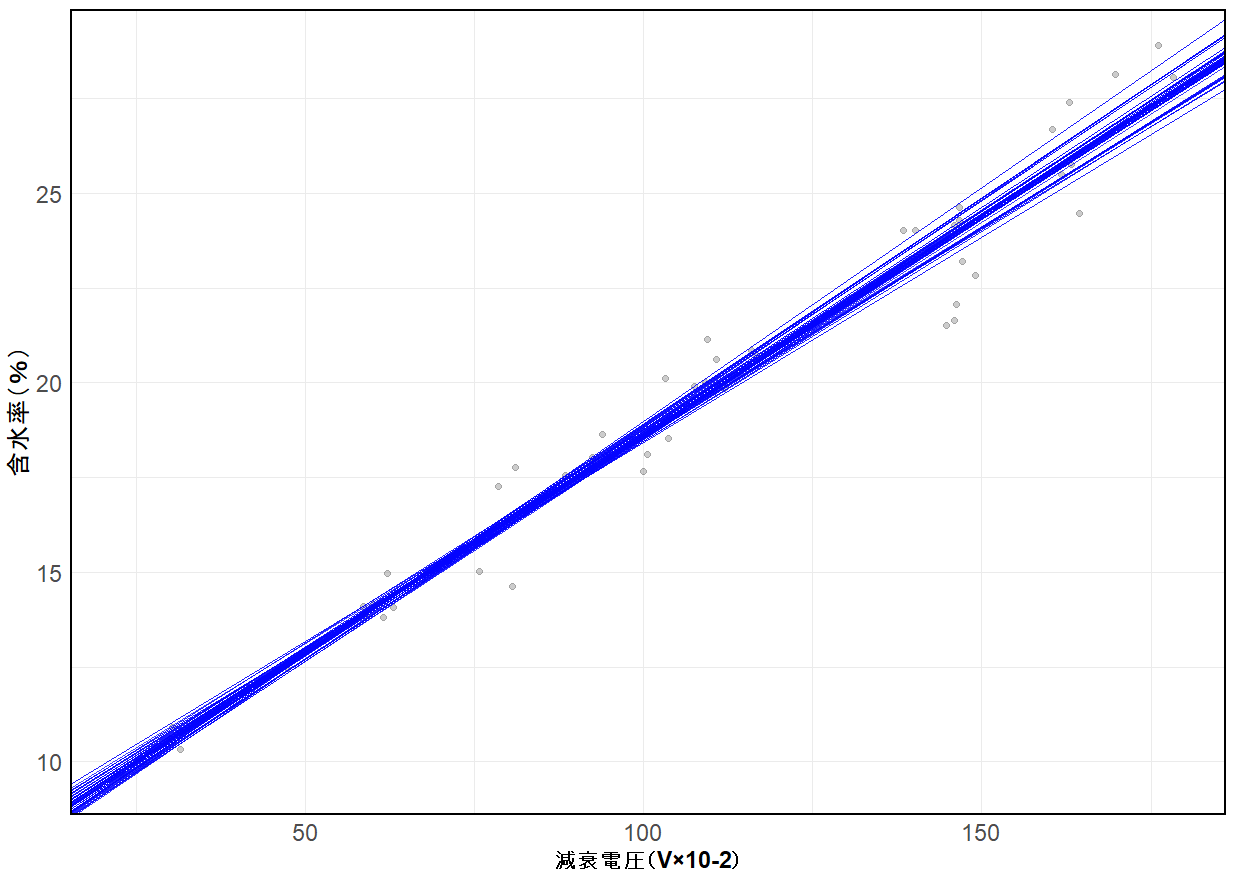

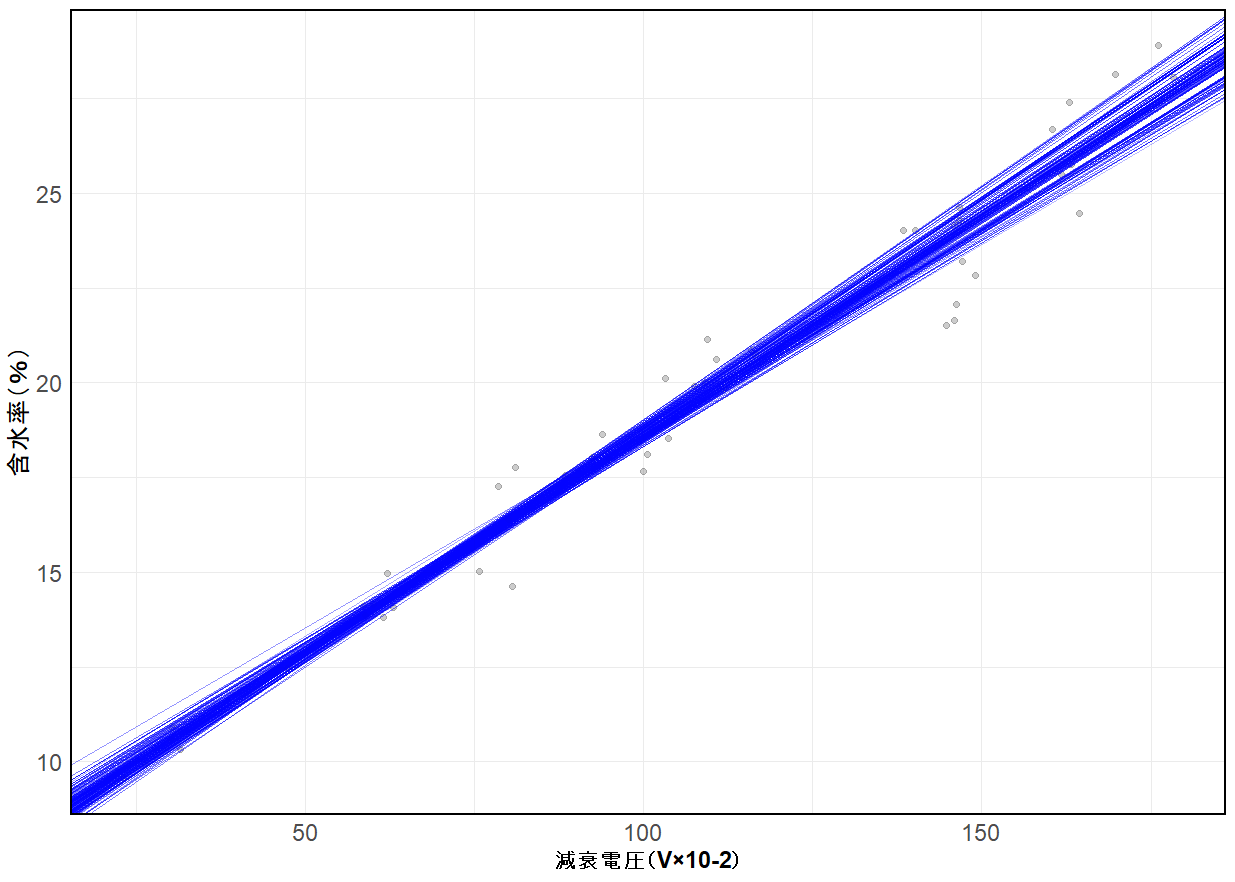

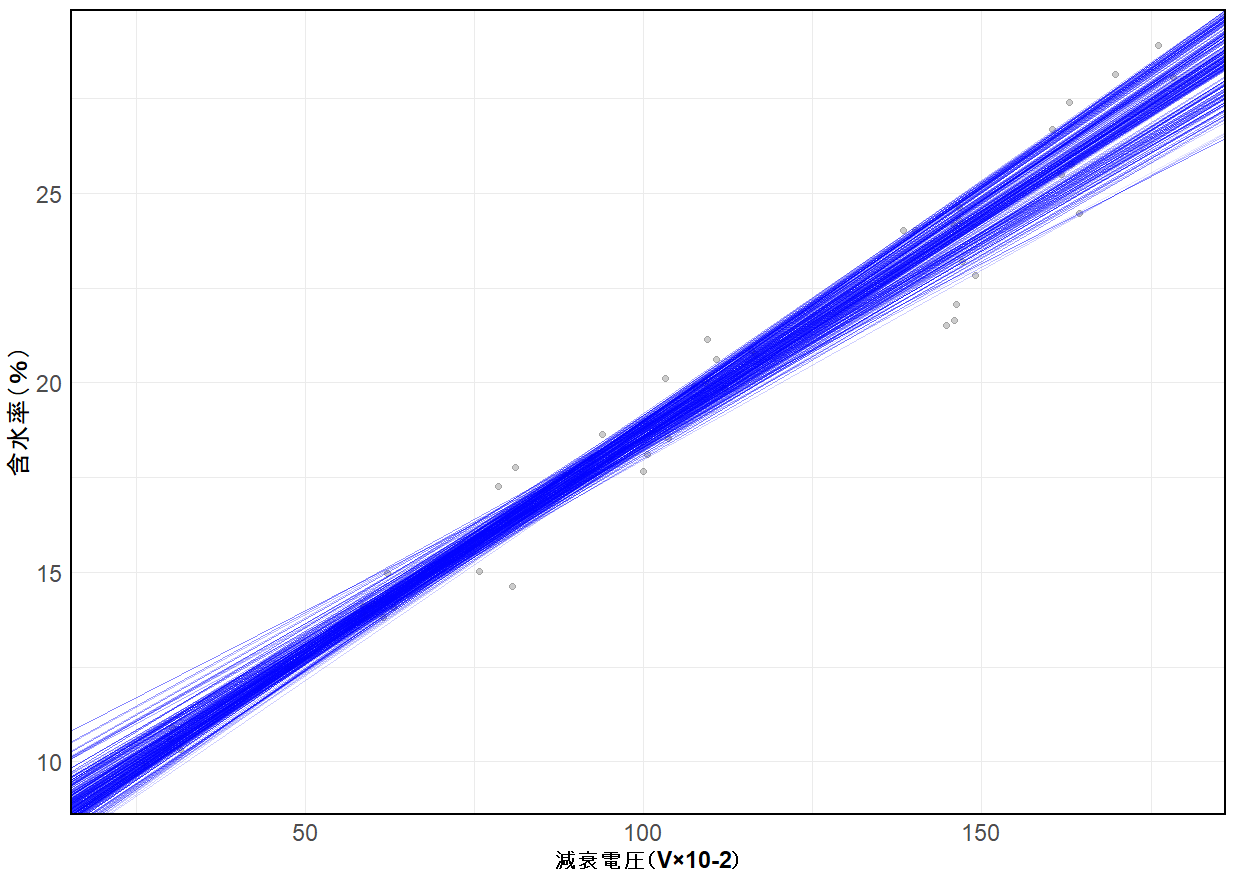

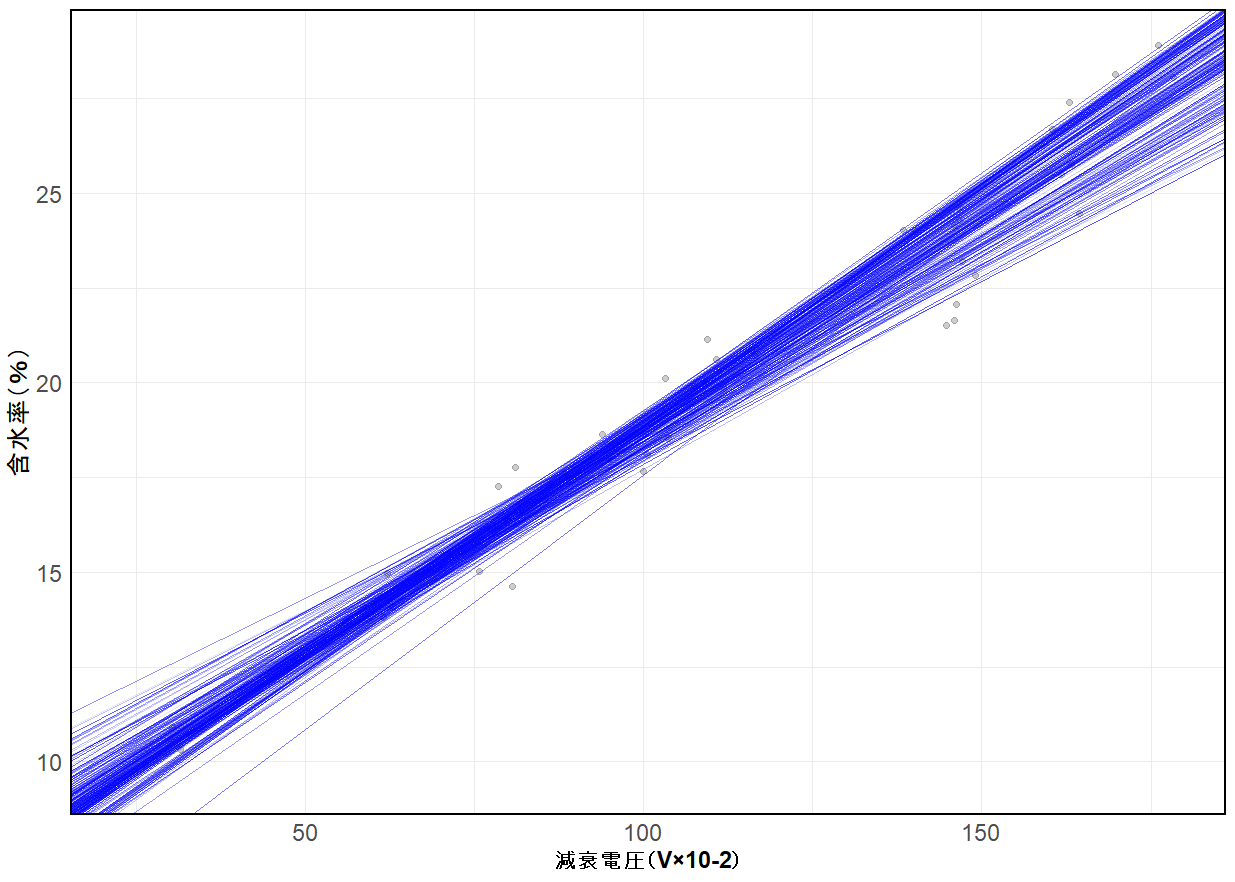

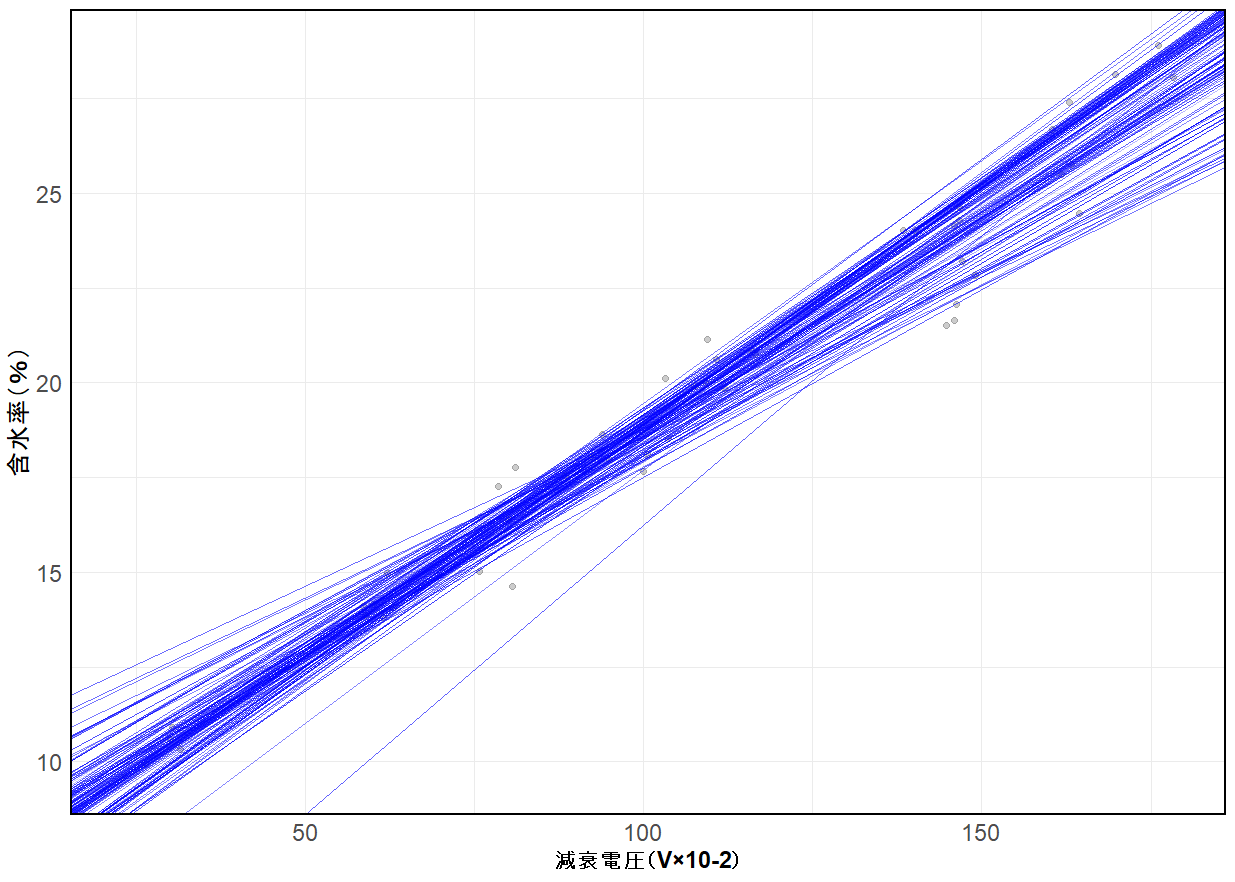

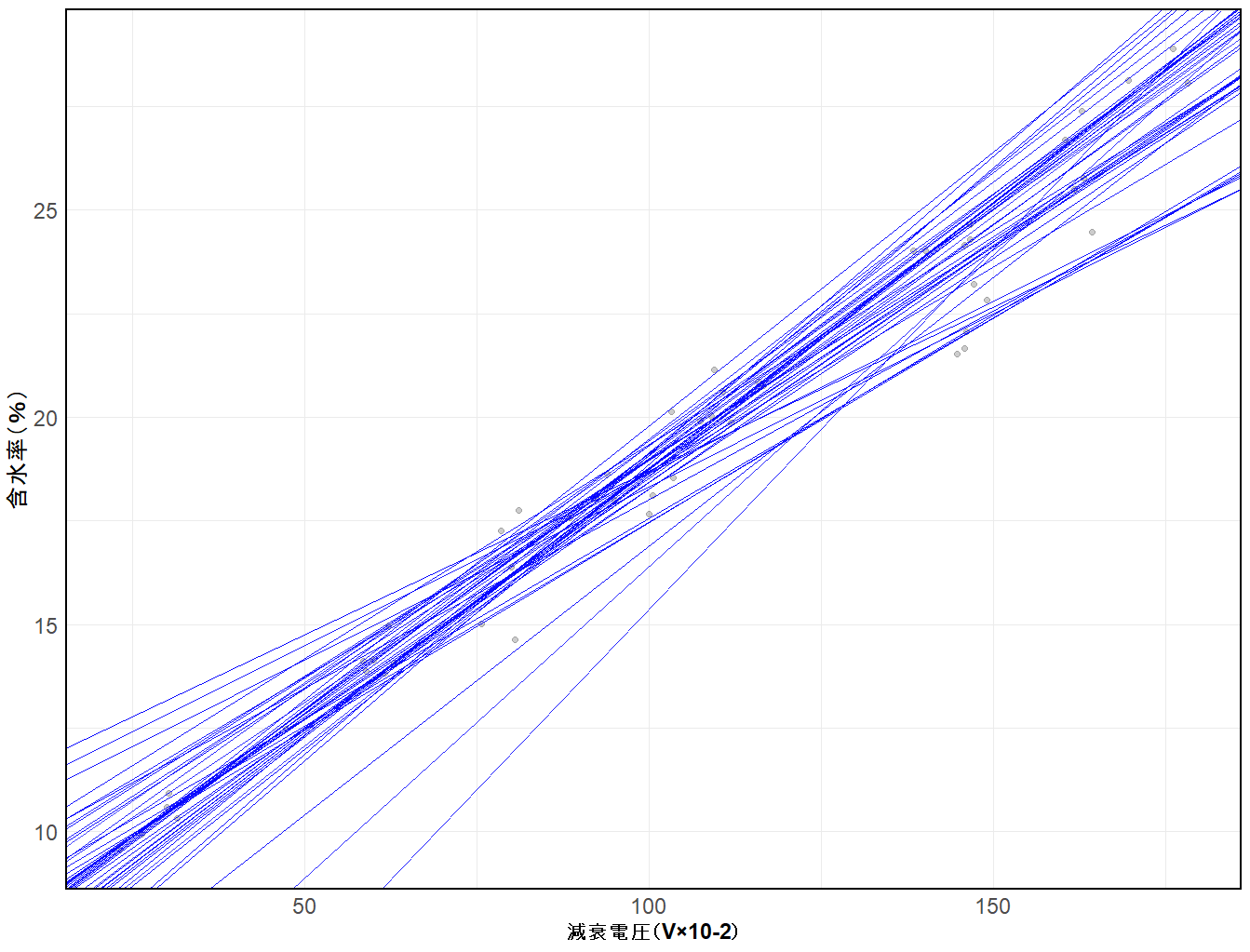

| 図3-1-① 検量線のシミュレーション結果(1000本の回帰直線を表示)(切片の数:5) | |

図3-1-② 検量線作成に用いる試験体数とRMSEの関係(棒は平均値、エラーバーは標準偏差)(切片の数:5) |

3.2 検量線作成に必要な切片数

3.2.1 使用データ

3.2.2 シミュレーション方法

3.2.3 結果と考察

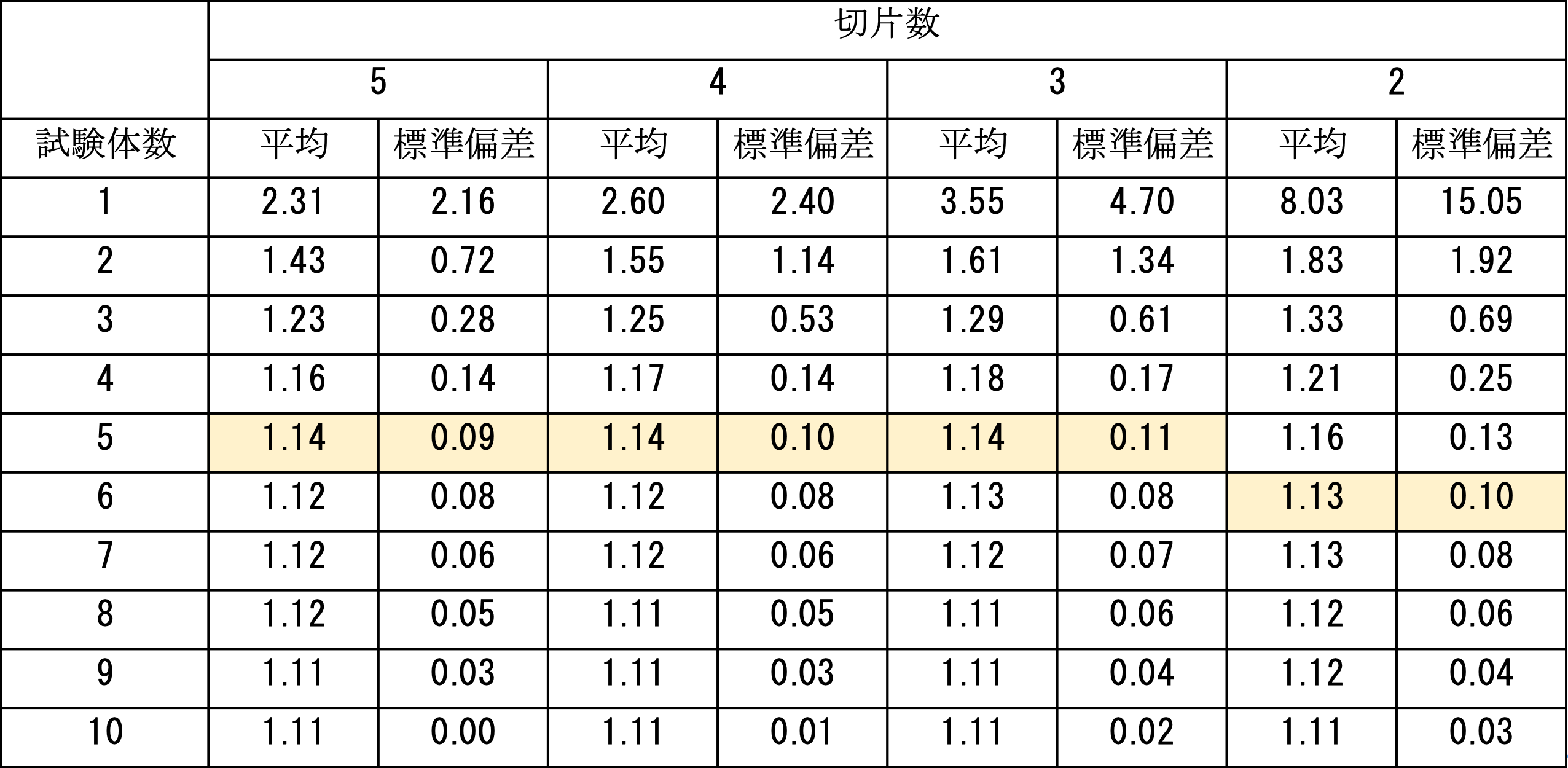

表3-2-①に、検量線作成に用いる試験体数および切片数を変化させた際のRMSEのシミュレーション結果を一覧にまとめた。この結果から、試験体数が5体の場合、切片数を3枚まで減少させてもRMSEの平均値に大きな変化がみられなかった。したがって、検量線作成においては、試験体1体あたりの切片数は3枚程度で十分であると考えられる。

以上の結果から、検量線作成に必要な試験体数は5本であり、1本あたり3枚の切片を採取することで、最小限のサンプル数で測定精度を確保できることがわかった。

表3-2-① 試験体数および切片を変化させた際のRMSEのシミュレーション結果 |

4.測定時の参考マニュアル

今回使用した携帯型マイクロ波透過型含水率計HM-20およびMC-3300spの使用方法をまとめたマニュアルを事業実施者及び関係者向けに整理した。

5.まとめ

本研究では、携帯型マイクロ波透過型含水率計を用いた木材の含水率測定精度の検証を実施した。スギ、ヒノキ、カラマツ、トドマツの板材およびスギ、ヒノキの大断面材(300 mm角材)を対象とし、測定機器の適用性と精度を評価した。使用機器としては、板材の測定にはHM-20およびMC-3300sp、大断面材にはAS-300を用いた。さらに、各樹種・断面寸法ごとに検量線を作成し、測定精度の検証を行い、以下の成果および課題が得られた。

5.1.成果

HM-20を用いた板材の含水率測定では、正角材と同等の高い測定精度が得られ、含水率20%以下に限定すれば、平均1%程度の誤差(RMSE)で測定が可能であることが確認された。一方、MC-3300spは開発中の新機種であるためか、測定誤差が大きく、今後の改良が必要であることが判明した。

AS-300を用いた大断面材の含水率測定では、スギ、ヒノキともに減衰電圧と含水率の関係を直線回帰で近似することが難しく、測定精度の検証には至らなかった。ただし、含水率30%以下のデータに限定すると、スギでは両者の間に概ね直線的な関係が確認され、含水率が適切な範囲でばらついた試験体を用意できれば、測定精度の高い検量線を作成できる可能性が示唆された。一方、ヒノキでは直線回帰式の決定係数が低く、その要因として含水率のバラツキが小さいことが挙げられた。

また、過去の測定データを用いて検量線作成に必要なサンプル数のシミュレーションを実施した結果、必要な試験体数は5本であり、1本から3枚の切片を採取することで、最小限のサンプル数で測定精度を確保できることがわかった。

さらに、携帯型マイクロ波透過型含水率計HM-20およびMC-3300spの使用方法を整理し、簡易マニュアルを作成した。

5.2.課題

板材の含水率測定では、一部の測定機種において検量線の精度が十分ではなく、決定係数が低いケースが確認された。特にMC-3300spでは測定誤差が1.4~7.1%とばらつきが大きく、今後の改良が求められる。

大断面材の含水率測定においては、検量線作成に用いる試験材の含水率を適切に調整することが極めて困難であることが確認された。現場での運用を考慮すると、大断面材を検量線作成に適した含水率に調整することは実用的ではないものの、現時点ではこれに代わる有効な手法は確立されていない。

第Ⅱ章(二) 製品・技術の試験及び分析(運用面の検証)

1.運用面の検証の概要

そこで、製材JASの認証を受けたAタイプ認証工場を想定して1製材工場、Bタイプ認証工場を想定して1検査機関において、運用面の検証を行った。

2.製造工程における検査による格付けの検討

2.1 はじめに

また、近年の住宅建築に係る木材の流通形態の変化から、製材工場においては短期間で小ロット多品目の製材の納入が求められるものの、在庫を縮小しようとする中、従来の格付において50日分以内の製品荷口を一つの試験荷口とする格付のための試験の結果を待つことが、事業の障害となることもあった。

このようなことから、令和元年のJAS1083の改正時に検査方法及び技術的基準※2に、日々の製造時の品質管理のための検査の結果により格付を行う、製造工程における検査による格付(以下「製造工程格付」という。)が追加されたところである。本検討では、近年、認証件数及び格付実績が増加傾向にある機械等級区分構造用製材について製造工程格付による認証を実現するため、実際の工場における製造工程をベースに、製造工程格付を実施するための品質管理の手法及び製造工程格付で格付の判定に用いる項目並びに工場における負担の増減について、製材についてJAS認証を行っている登録認証機関である全国木材検査・研究協会の協力を得て検討を行った。

※1:以下、特にことわりが無い限り、検査方法は、「製材についての検査方法」、技術的基準は、「製材についての取扱業者の認証の技術的基準」をいう。

2.2 製造工程における検査による格付について

このようなことから、製造工程格付は、従来の格付と比較して品質管理が極めて重要となり、技術的基準においては、品質管理の方法について、以下の事項を品質管理内部規程に規定することが追加的に規定されている。

① それを満たして製造することによってJAS1083に規定する品質の基準に適合することが確実となるよう設定した品質管理の基準

② 品質管理の基準を満たすかどうかを確認するための検査の方法(抽出して行う場合にあっては抽出の割合を含む)

このため、製造工程格付での認証の実現は、これらをどう品質管理内部規程に規定するかが、鍵となる。①については、従来の格付において、格付のための試験の結果不合格に相当する結果になることがほとんどない状況から、大きな修正が必要になることは考えにくい。一方、②については、格付の判定を行うデータを何にするかを新たに定めるものであり、検討が必要である。

2.3 検討の対象工場

当該工場の生産量は、年間約16,000m3であり、そのうちのおよそ2割についてJAS格付が行われている。当該工場の品質管理は、乾燥工程まですべての製材についてJAS認証に則った品質管理を行い、JAS表示を行う製品については、注文の都度、乾燥済みの製材について、仕上げ工程、機械等級区分機(グレーディングマシン)及び外面検査による仕分けを経て、最終製品とされる。当該工場においては、およそ50日に一度、格付のための検査を行っており、受注から納品までに期間を要することが課題となっていたことから、日々格付を行う製造工程格付の検討に協力いただいた。

※2:格付のための試料の検査を自ら行う事業者

2.4 検討事項

- (1)外面検査

- JAS1083-1 箇条6に従い、節や丸身、割れ等の欠点について測定し、JAS1083-4 3.2~3.9の基準を満たすか確認するための検査

- (2)寸法の測定試験(理化学検査)

- JAS1083-4 3.13の基準を満たすか確認するための試験

- (3)含水率試験(理化学検査)

- JAS1083-1 7.1に従い、測定された含水率がJAS1083-4 3.12の基準を満たすか確認 するための試験

- (4)曲げ試験(理化学検査)

- JAS1083-4 箇条4に従い、曲げ試験を実施し、測定された曲げヤング係数が、同3.1の基準を満たすか確認するための試験

2.5 検討結果

- (1)外面検査

- 当該工場においては、製品の材面の品質検査担当者兼格付検査担当者がすべての製品について仕分けを兼ねて材面の確認を行っていたことから、有資格者である当該者が全製品の4材面を確認していることの記録をもって格付の判定を行うことを検討したが、不良率が高いこともあり、全数について確実に仕分けできていることの判定には、判断材料が不足すると考えられた。

このようなことから、仕分け後の製材からの抽出検査の結果を格付検査の項目とすることが必要であると考えられた。 - (2)寸法の測定試験

- 当該工場においては、材面調整機械(モルダー)の担当者が、始業時、寸法変更時、休憩時間後の作業再開時、及び2時間毎に2本ずつモルダーの動作確認として寸法の確認を行うとともに、最終製品について製品寸法ごとに1日5本の製材について寸法を記録し、品質管理記録として保存していた。本検討では、モルダーの担当者の意見を踏まえ、「始業時に2本」「寸法変更時に2本」「休憩明け毎に1本」「なにか気になった場合に2本」を検査し、記録することした。従来は、モルダーの担当者は確認の結果を記録していなかったことから、記録作業のために、検査全体に5~10分必要となったため、モルダーの担当者としては、これまでより時間ロスが出ることとなった。一方、工場としては、最終製品における確認は省略できることになるとともに、小まめな寸法管理により、品質管理面では信頼性が向上すると評価された。

- (3)含水率試験

- 当該工場においては、含水率の品質管理としてインラインのマイクロ波含水率計(以下「インラインの含水率計」という。)により全数の含水率測定を実施していた。インラインの含水率計は、プリセットの検量線を使用している。このため、インラインの含水率計において、品質管理基準をクリアしたものであっても、従来の格付のための検査(全乾法※3)において、不合格となる場合があるため、確実にJASの基準を満たすためには、より高い測定精度が必要と考えられた。

このため、本検討では、インラインの含水率計に加え、個別に作成した検量線をセットしたハンディタイプのマイクロ波含水率計(以下「ハンディの含水率計」という。)を品質管理に用いることとした。

1) インラインの含水率計

品質管理として、メーカーが指定する電圧の範囲内に納まっているかを始業時に点検を行ない、その結果を記録することとした。この際、点検簿の改良を行うことで管理しやすくなったことから、特段の負担感はないと評価された。一方で、点検は始業時だけでよいのか、こう正は自社でできるのか、全乾法との比較をどの程度で行うべきかなどの課題が上がり、これらは、メーカーや登録認証機関との議論が必要であると考えられた。

2) ハンディの含水率計

品質管理として、一日5本の抽出検査を行うこととしたが、全乾法では、試料製材から試験片を作製の上、最低12時間乾燥器にかけるなど手間と時間がかかった試験が、ハンディの含水率計では3分程度で高精度の測定結果を得ることができた。このため、工場としては、精度の高い含水率試験を行う必要がある場合は、ハンディの含水率計を使用することは大幅な時間と労力の削減につながると評価された。 なお、インラインの含水率計の精度検証、ハンディの含水率計の検量線作成は、岡山県森林研究所と協力して実施した。詳細は別に記すが、ハンディの含水率計の検量線の作成においては、精度の高い結果となる検量線の作成のために、4回の検量線の作成の手間を要したことから、各工場における検量線の作成は難しいものと考えられた。

また、含水率計によるアウトプットによる確認のみならず、乾燥スケジュールなどの乾燥工程におけるデータ類を品質管理に活かすことについても、検討が必要と考えられる。

※3:JAS1083-1 7.1において規定する方法。試験片の初回重量を測定後、乾燥器で恒量に達するまで6時間ごとに試験片質量を測定し、恒量到達後に初回重量との差から試験片の含水率を求める。 - (4)曲げ試験

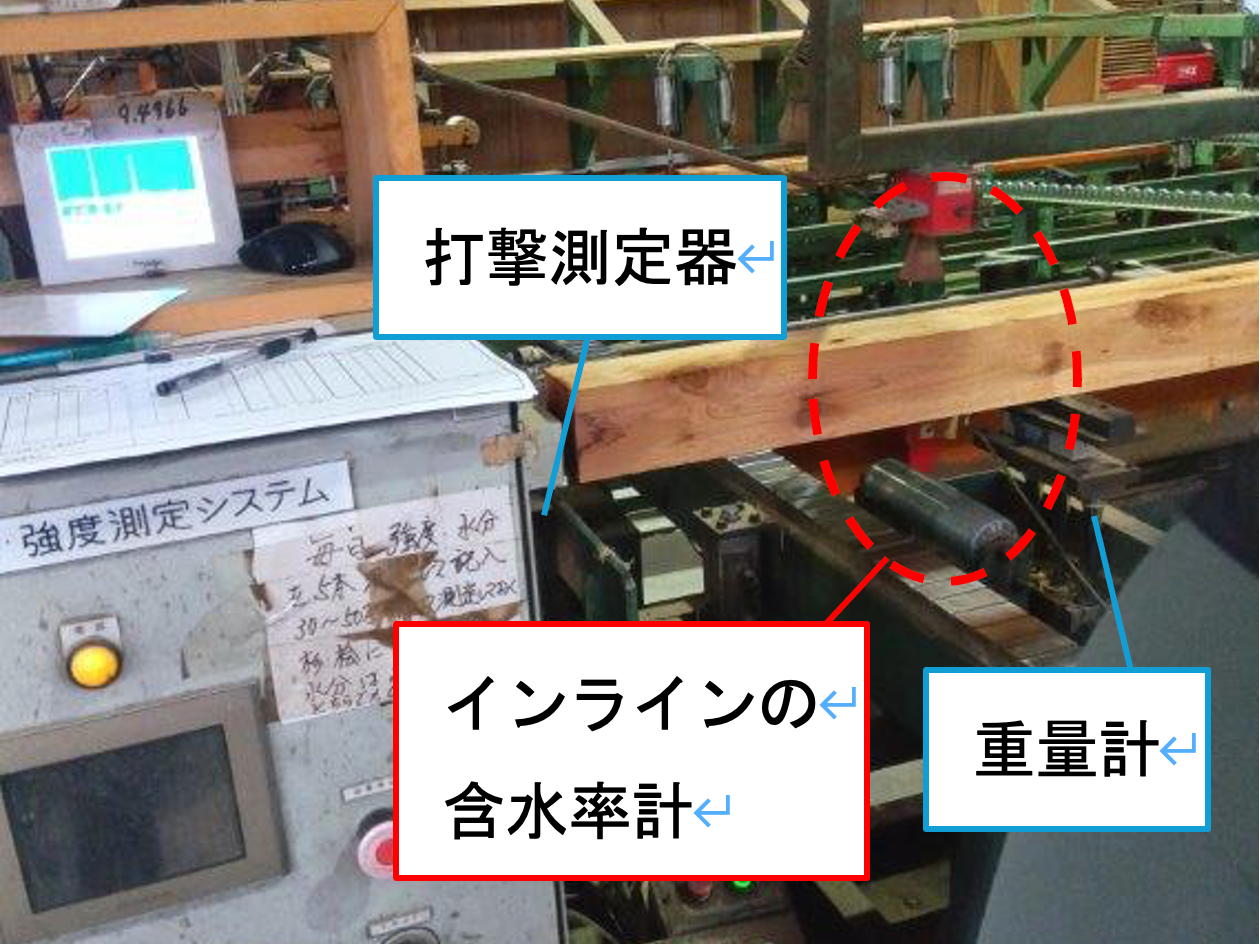

- 当該工場においては、曲げ試験機により、月1回5本の製材について検査を行い、品質管理を実施している。製造工程格付では、日々の格付が必要となるが、毎日の品質管理に曲げ試験機を使用することは負担になると考えられる。一方、仕分けに用いているグレーディングマシンによる測定結果は存在するが、これは品質管理には用いられておらず、その活用が必須となる。そして、品質管理のためにグレーディングマシンのデータを用いるに当たっては、その精度が重要となり、精度を高めるためには、グレーディングマシンの管理が重要になることから、適切な管理方法についてメーカーに確認したところ、重量計を点検すること、打撃測定器の動作確認を行なうことが重要であることが示された。

このため、打撃測定器の動作確認を始業時に行うこととし、その結果を新たに記録することとした。また、重量計のこう正は、タッチパネル上でできることから、月に1回は、点検用の器具(おもり)を用いて点検することとしたが、工場において、これらにより、特段の負担が増えることはないと評価された。

一方、グレーディングマシンには、曲げ試験機による測定結果に対して5%の誤差が許容されており、その分について安全側に管理する必要があることから、その分だけ、曲げ性能を低く評価(補正)する必要があるため、グレーディングマシンによる測定結果のみでの品質管理は不安があるとの指摘もあった。

このため、補正幅の合理化に向け、グレーディングマシンの重量計の点検に加え、曲げ試験機による測定結果によるグレーディングマシンの測定値の調整の内容や頻度について引き続きメーカーや登録認証機関との議論を行い、測定誤差の縮小に向けた検証を行う必要があると考えられた。

なお、グレーディングマシンによる測定結果が製造工程格付のためのデータとして使用することは、令和7年7月30日に施行される新たな曲げ試験の基準のうち平均値の基準について、全数による評価ができ、無作為抽出によって生じる過小評価を防止につながることから、製材工場にとってより良い品質管理手法になるものと期待される。

グレーディングマシン

ハンディの含水率計

2.6 まとめ及び今後の課題

一つ目の課題としては、品質管理に用いている機械器具の測定精度である。インラインの含水率計やグレーディングマシンについては、これまでに一定の実績があり、その測定結果については、十分に信頼できるものと想定していたが、2の①で示した品質管理基準を満たすためには、補正幅を大きくとる必要があり、製造工程や歩留に影響が生じる可能性がある。影響を抑える方法として、含水率試験においては、ハンディの含水率計の精度向上が必要であり、そのためには、確かな検量線を作成する必要があると考えられた。また、グレーディングマシンについても、その管理・こう正方法について検討するとともに、精度向上のための検量線の改良の必要があると考えられる。

二つ目の課題としては、これまで実施されてきた品質管理の方法が基本的に、試験用の製材又は抽出による一部の製品の測定値で評価していることに対し、インラインの含水率計やグレーディングマシンについては、全数に対して測定結果が存在しており、製品の全数による評価ができることについて、本検討において十分な検証が行えなかったことである。抽出による評価に対する全数による評価の優位性により、測定誤差を吸収できないか、統計的な検証を行う必要があると考えられる。

(作成中の注)

測定:量を数値化すること

試験:測定のための実験

検査:測定結果から合否を判定すること

3.Aタイプ認証工場における運用実証試験

3.1 運用実証試験の方法

3.1.1 運用実証試験の概要

昨年度までに複数の携帯型のマイクロ波透過型含水率計について、さまざまな樹種、材種を測定した際の精度検証を行ってきた。しかし、これまでの試験は、公設試験場などの施設において機器に習熟した測定者が短期間で測定した結果であるため、実際に製材工場等の現場で長期にわたり測定した場合どのような課題があるか明らかではなかった。そこで今回の運用実証試験では、複数の異なるロットの材を、機器に未習熟な複数の測定者が測定した場合の測定精度の検証ならびに運用の際の注意点を明らかにすることを目的とした。

3.1.2 使用機種

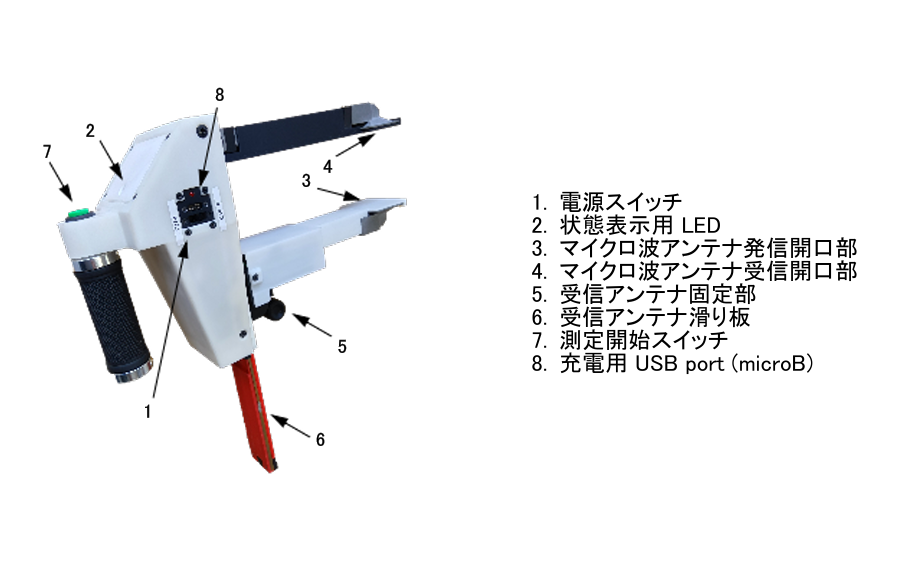

運用実証試験には、携帯型のマイクロ波透過型含水率計MC-3200EX((株)エーティーエー製)を使用した(写真3-1-①)。本機種は針葉樹製材に用いる携帯型の含水率計として(公財)日本住宅・木材技術センターの認定機種となっている。

MC-3200EXは、2本のバーが備わっており、下側のバーの先端に9.41GHzの発信アンテナが、上側のバーの先端に受信アンテナが付いている。下側のバーは上下にスライドできるようになっており、2本のバーで木材を挟み込んで含水率を測定する。このとき、アンテナ部を木材の奥端に合わせ、測定ボタンを押しながら手前に引き、木材の手前端に来た時点で測定を終了させる。これによって、木材全体の平均的な含水率が得られる仕組みとなっている。

写真3-1-① MC-3200EX |

3.1.3 運用実証試験の場所と試験体の調達

運用実証試験は岡山県内製材工場で実施した。樹種は昨年度までに測定精度が検証できているヒノキとし、材長3m、断面寸法105㎜角(105㎜×105㎜)の柱材を試験対象とした。

検量線作成用の試験体は含水率が10%~25%の間でばらついているものが必要であるため、実証工場で購入した生材を、高温乾燥中に順次乾燥機から取り出すことで含水率のばらついた試験体を作成した。その際、乾燥中に材を取り出す必要があったことから、恒温恒湿器による簡易的な高温乾燥を実施した。恒温恒湿器の大きさにあわせ、材長1mの短尺材を用いた。検量線作成用の試験体数は、昨年度の結果から検量線算出に問題ないと推定された5本とした。

運用実証試験は、令和6年8月から11月の4か月間で、およそ2週間おきに計10回の測定を実施した。1回の測定における試験体数は、実証対象工場でJAS製品として生産された製品ロットから抽出した5本とし、合計50本を運用実証試験に用いた。

3.1.4 検量線の作成

検量線作成の手順を以下に示す。

② 3箇所の位置で、含水率計を用いて減衰電圧を測定した。測定時に必要な材の寸法等の入力はマニュアルに従い、マニュアルに記載されていない事項については、メーカーに問い合わせて適宜確認した。温度補正に関しては、マニュアルに記載の温度補正を行った。なお、含水率計に入力した全乾密度については、昨年度までの精度検証の際に用いた全乾密度と同様の0.43g/cm3とした。

③ 測定箇所から厚さ約40mmの切片を切り出し、全乾法による含水率と全乾密度を測定した。

④ ②で測定した含水率計の値(減衰電圧)と全乾法による含水率との関係を散布図に示し、その直線回帰式を検量線とした。

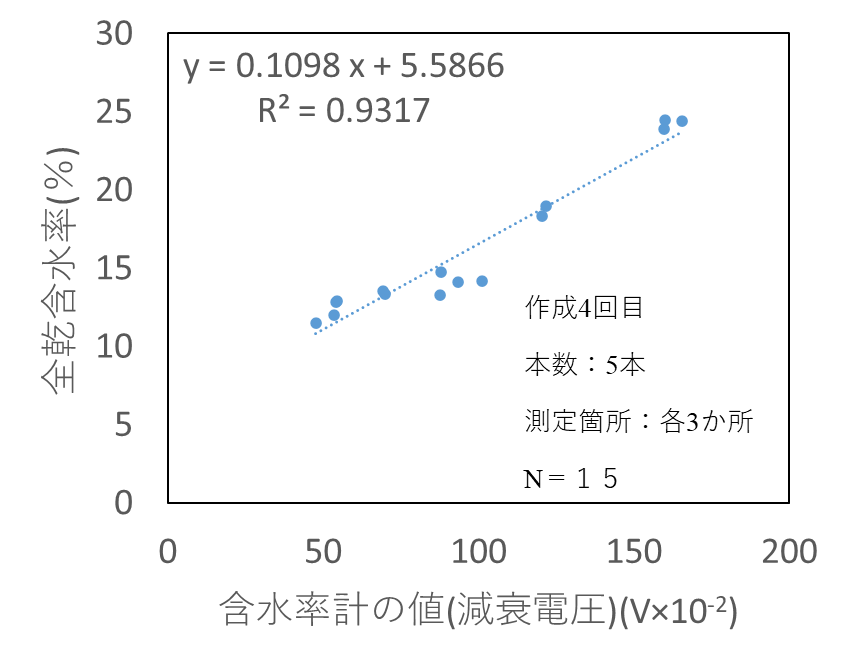

⑤ ④で作成した検量線を、昨年度105㎜角ヒノキを測定したときの検量線(y=0.1145x+5.06)と比較し、両者の切片と傾きが大きく異なる場合には、再び①~④の手順で検量線を作成し直した。作成4回目で昨年度測定時の値と近くなったため、実証試験においては、4回目に作成した検量線を用いることとした。

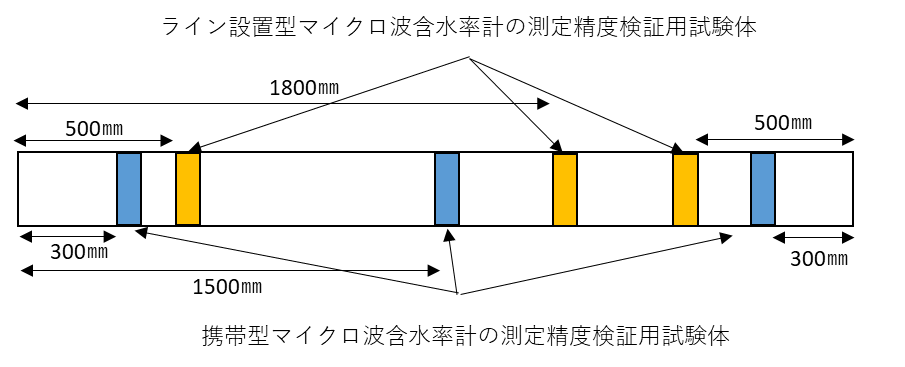

図3-3-① 検量線作成用試験体の含水率の測定位置 |

3.1.5 運用時の測定精度検証

作成した検量線を含水率計に入力し、実証工場の敷地内において、測定を行った。前述したとおり1回の測定で5本を測定し、1本につき3箇所の位置(図3-4-①青色部)で含水率を測定した。また、測定者間で精度に差がないことや、測定に要する時間を確認するために、測定は実証工場の格付け検査員2名と実験者1名の計3名で行い、測定に要した時間を記録した。測定作業は、含水率計による測定者、試験体運搬補助者、記録者を3名でローテーションし実施した。その後、測定箇所から厚さ約40mmの切片を切り出し、全乾法による含水率と全乾密度を測定した。

全ての測定データが得られた後、全乾法による含水率と含水率計による測定値を比較した。測定精度は、測定誤差が平均でどの程度あるかを表す指標である二乗平均平方根誤差(RMSE: Root Mean Square Error)(式3-4-②)を用いて評価した。

図1-4-① 測定精度検証用試験体の含水率測定位置 |

式3-4-② 二乗平均平方根誤差(RMSE: Root Mean Square Error) |

3.1.6 測定者間での精度の比較

3名で測定を実施し、測定者間のRMSEを比較した。

3.1.7 作業時間の検証

測定に要するおおむねの時間を検証した。3.5で測定した計測時間を用い、測定者ごとの計測時間をグラフにまとめた。

3.1.8 設置型含水率計との測定精度の比較

設置型のマイクロ波透過型含水率計(MB-3100)と、携帯型のマイクロ波透過型含水率計(MC-3200EX)で測定精度に違いがあるかを検証した。実証工場の設置型の含水率計は、測定位置が端部から500㎜、1800㎜、2500㎜の3か所に固定されており(図3-4-①黄色部)、その3か所の平均値が製品の含水率として表示される仕組みとなっているため、測定箇所ごとに測定精度を検証することができなかった。そのため設置型の含水率計の測定精度は、設置型の含水率計の測定位置の切片3か所の全乾法による平均値と、設置型の含水率計の測定値を比較し求めた。用いた試験体は、測定箇所が重複しなかったため1.4と同じ試験体を用いた。測定精度は、RMSEを用いて評価した。

3.2 結果と考察

3.2.1 検量線の作成

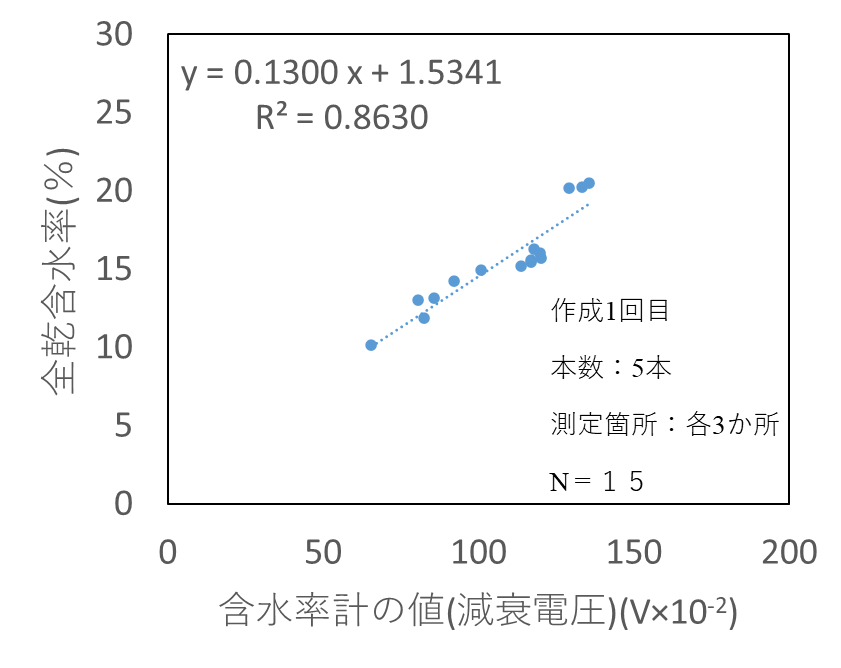

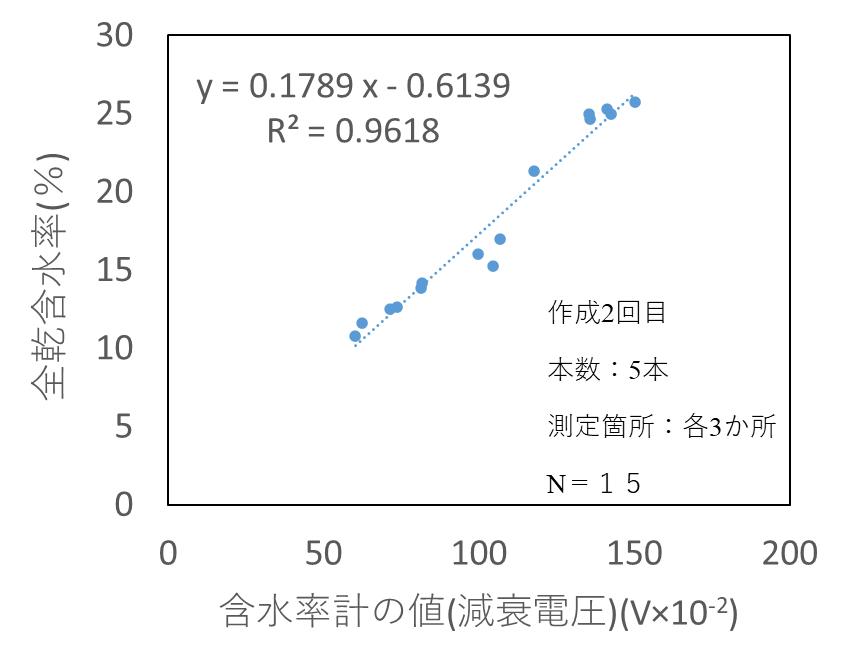

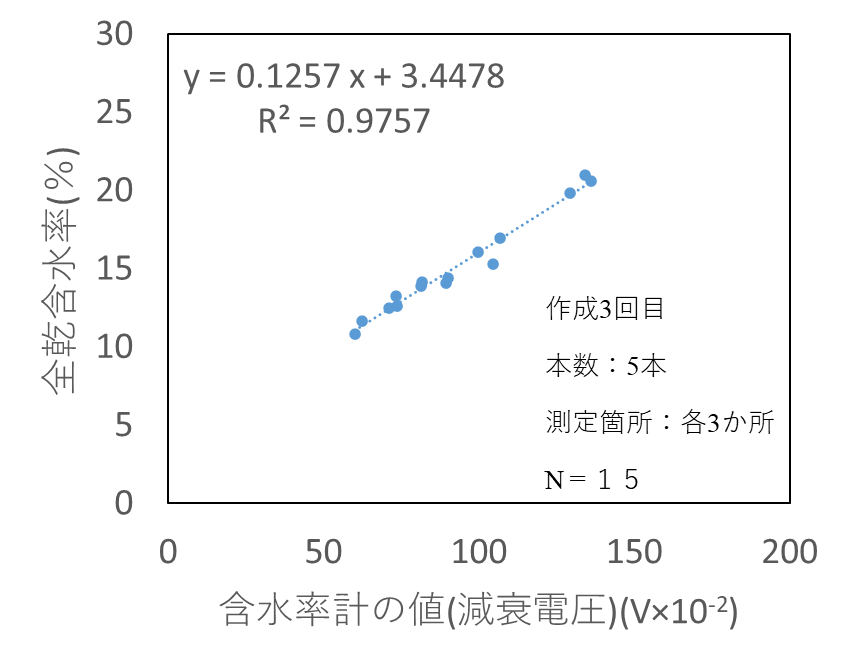

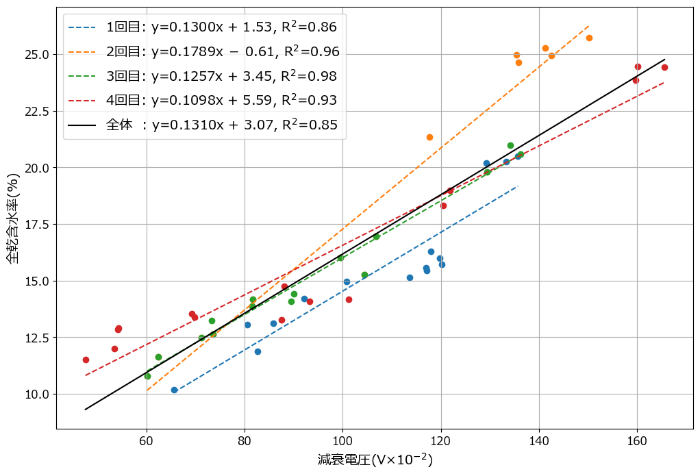

含水率計(MC3200-EX)で測定した減衰電圧と全乾法による含水率の関係を散布図にして図3.2-1-①に示す。散布図から求めた直線回帰式の値を、昨年度105㎜角ヒノキを測定したときの検量線の値(y=0.1145x+5.06)と比較すると、作成1回目から3回目において大きく異なっており、精度に疑問があったため、再度検量線を作成しなおした。作成4回目で昨年度測定時の値と近くなったため、実証試験においては、4回目に作成した検量線を用いることとした。

|

|

|

|

| 図3.2-1-① 検量線作成用試験体の各切片の含水率計の値と全乾法による含水率の関係。上段が作成1回目と2回目、下段が作成3回目と4回目の結果を示す。 | |

検量線の作成に再試験を要してしまった理由として、不慣れであったため測定に何らかの不備があった可能性や、用意した検量線作成用の試験体が意図的に高温乾燥中に抜き取ったものであり含水率傾斜が大きかったことが影響した可能性など、複数考えられたが、詳細については不明である。今回は昨年度105㎜角ヒノキ材を測定したときに設定した検量線の値を参考にすることで、ある程度妥当であると思われる検量線になるまで再試験をすることができたが、実際に運用する際にも作成した検量線が妥当であるか測定前に何らかの方法で確認する必要があると思われる。

また、検量線が大きく異なった場合、測定精度にどの程度の影響があるのかを把握するために、今回作成した4本の検量線を用い精度検証を行ったので、それについては後述する(3.2.6)。

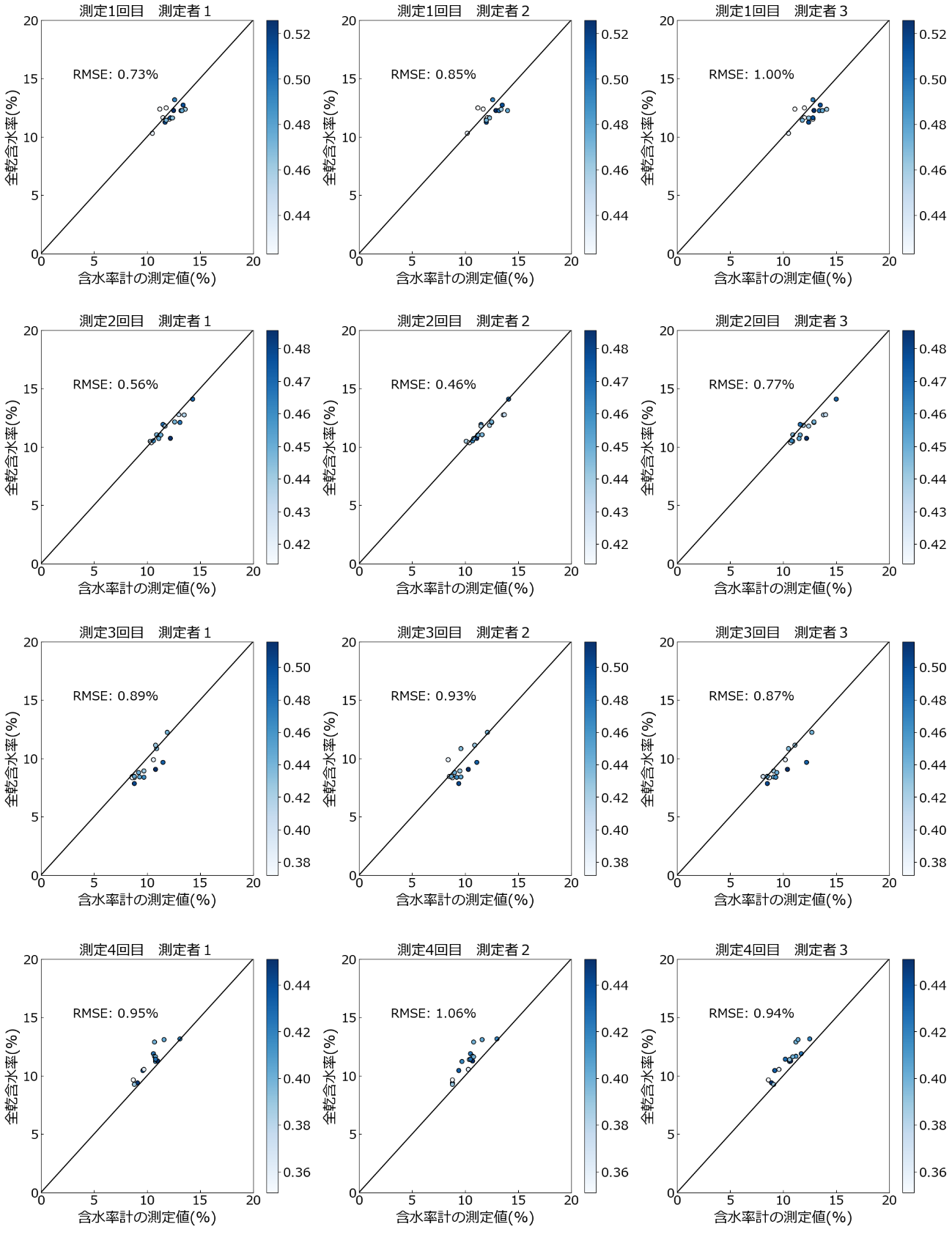

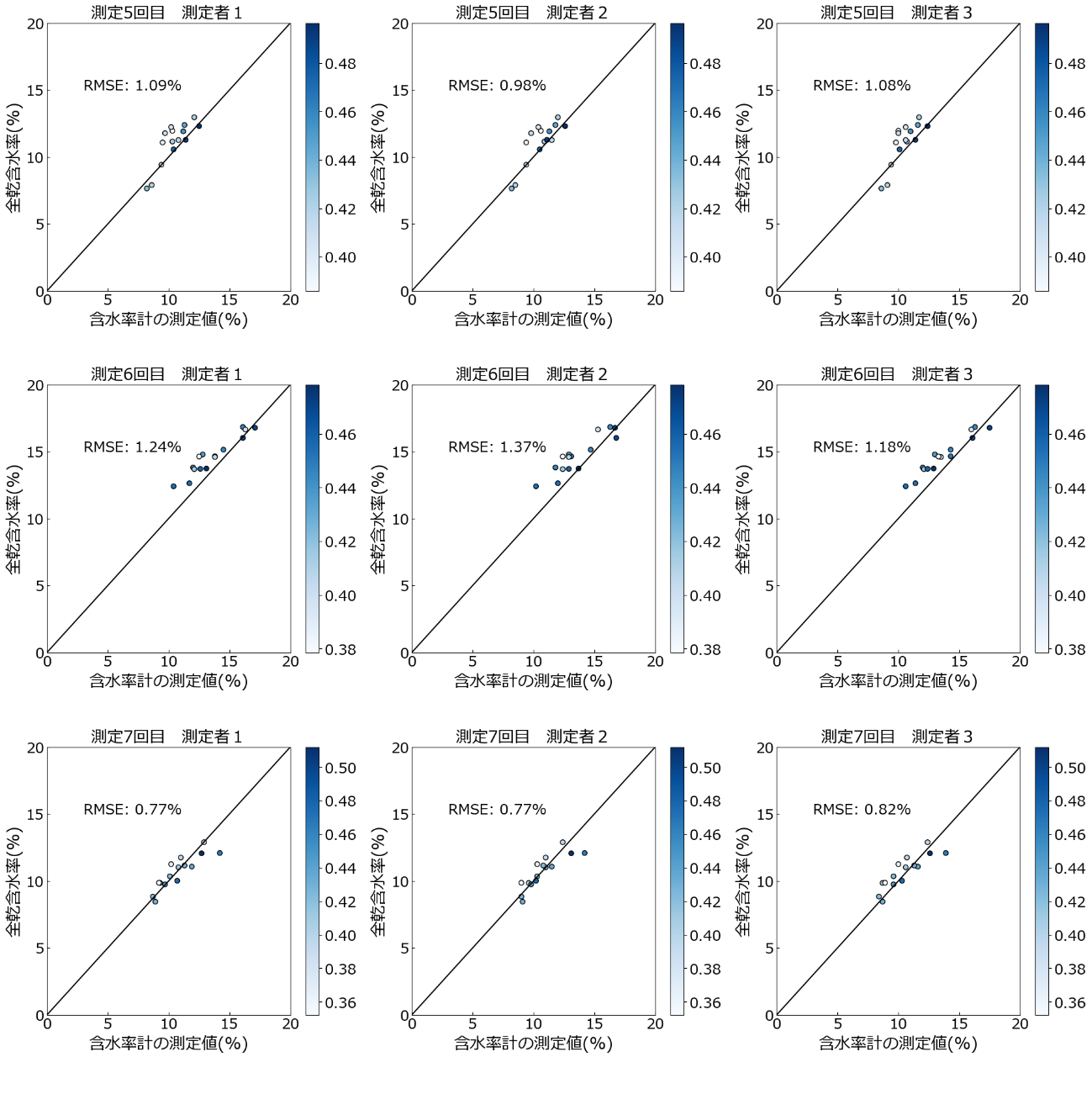

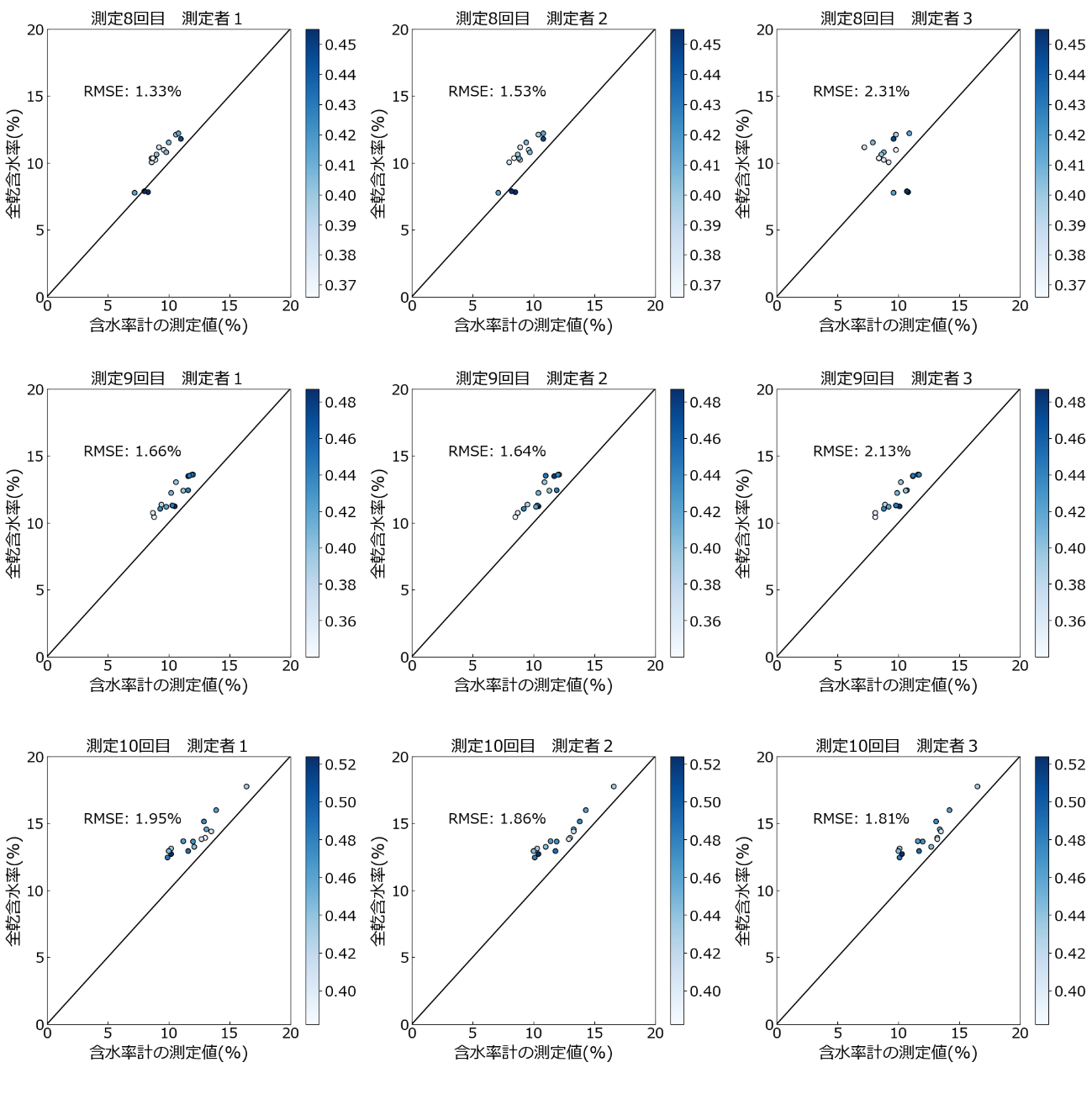

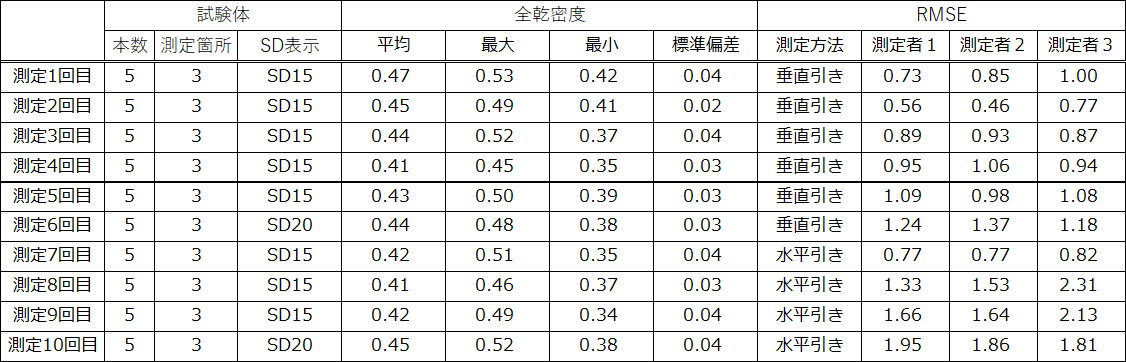

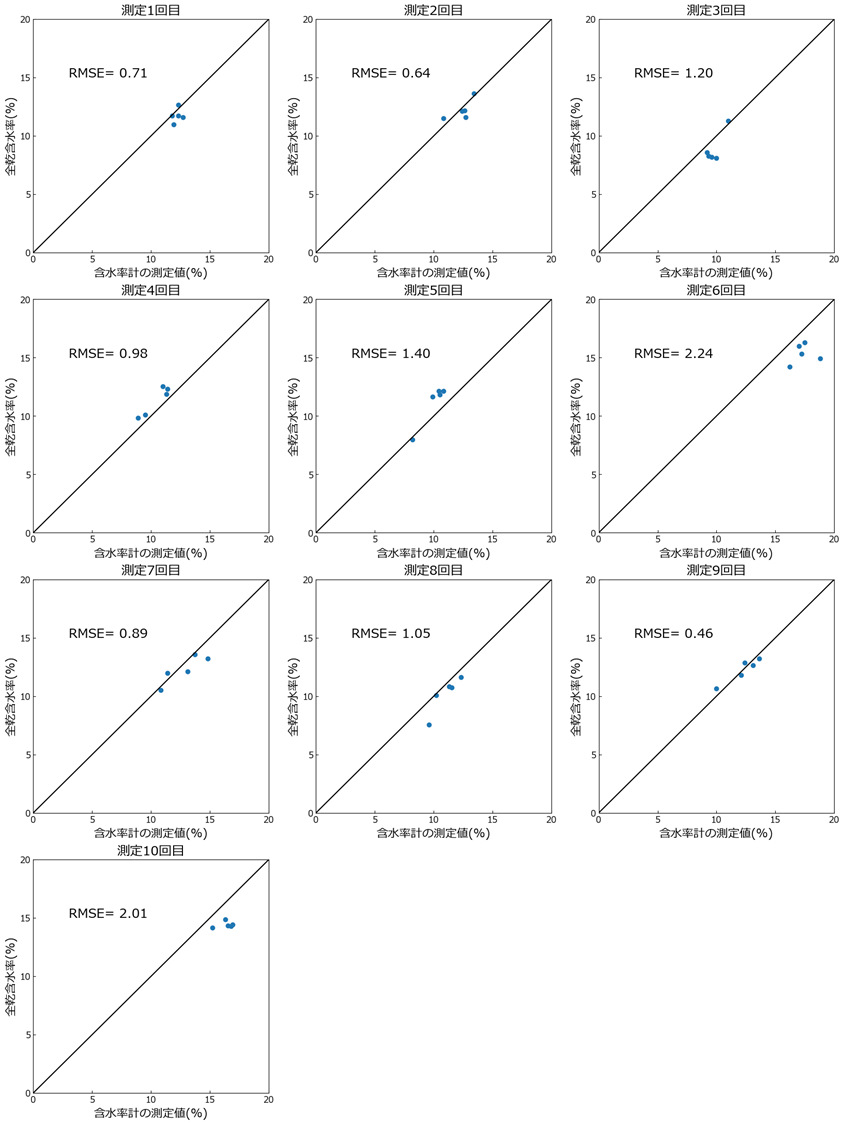

3.2.2 測定精度の検証

測定精度の検証は、前述したとおり、4か月間でおよそ2週間おきに計10回の測定を行った。また、測定者間の精度の違いを検証するため、3名により繰り返し測定を行った。運用実証試験体の各切片に対する含水率計による測定値と全乾法による含水率の関係を散布図にして、測定回および測定者ごとに図3.2-2-①に示す。それぞれの測定精度を表す二乗平均平方根誤差(RMSE)については、図中に記載した。またこのとき、測定精度に対する全乾密度の影響を把握するために、散布図は併記したカラーバーのように全乾密度による色分けを行った。これらの全乾密度のデータとRMSEについては表3.2-2-①に整理した。

|

| 図3.2-2-① 運用実証試験体の各切片の含水率計の測定値と全乾法による含水率の関係 |

表3.2-2-① 運用実証試験体の測定回ごとの全乾密度データと測定者ごとのRMSE一覧 |

いずれの測定回においても含水率計による測定値と全乾法による含水率がほぼ1対1の関係にあり、全体的に1%台以下の測定誤差で含水率を測定することができた。測定8,9,10回目については他に比べRMSEが大きくなったが、これは測定方法を垂直引きから水平引きに変更したことが影響した可能性が考えられた。マイクロ波透過型含水率計は地面に対して、図2-2-②のように垂直、あるいは水平に引く形で測定することができる。今回は、検量線作成時に垂直引きで測定したことから、測定6回目までは垂直引きで測定を行ったが、7回目以降は測定法の影響を見るために水平引きで測定した。実際の運用の際、測定精度をさらに高めるには、これらの細かい測定方法等についても統一した方法で実施するのが望ましいと思われた。また、測定6,10回目についてはSD20の材を測定している。RMSEは、他の測定よりもわずかに高くなってはいるが、いずれも1%台でありSD20の材についても十分な精度で測定することができることがわかった。

|

|

| 図3.2-2-② 測定方法の違い(右:垂直引き 左:水平引き) | |

3.2.2 測定者間での精度の比較

測定者間での精度については、表3.2-2-①に示したとおり、測定者によってRMSEにはほとんど差は見られなかった。測定方法や測定対象が同一である場合においては、測定者によらず一定の精度で測定できることがわかった。

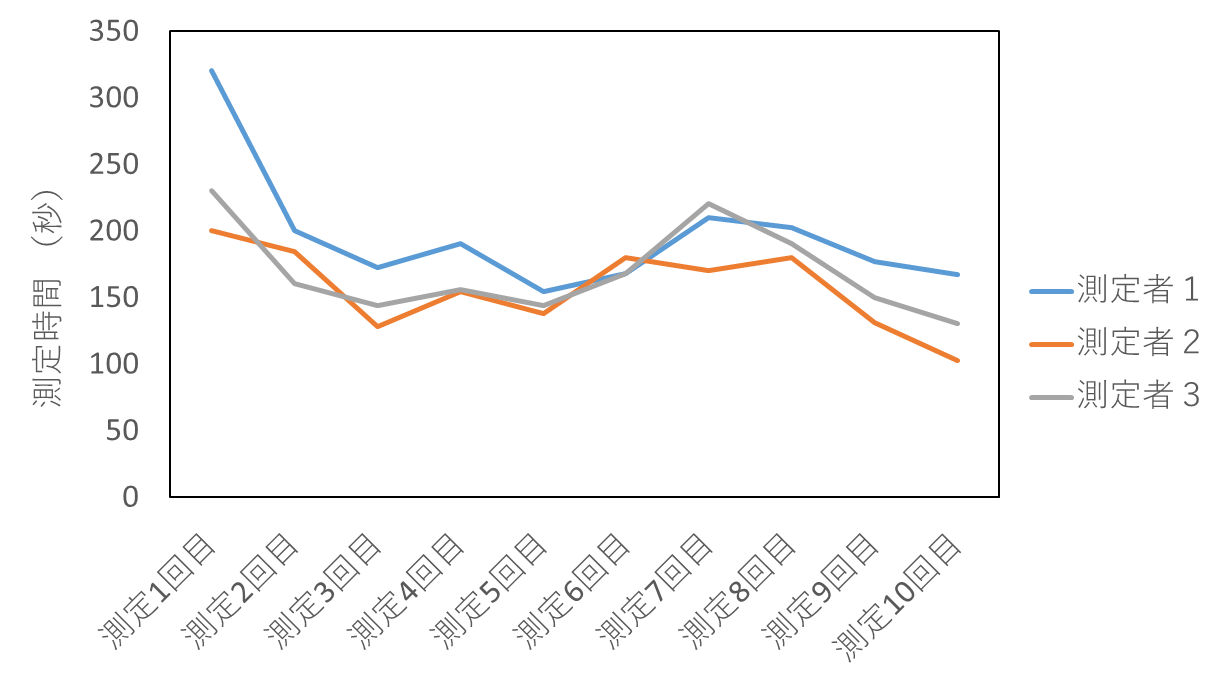

3.2.4 作業時間の検証

測定回ごとの作業時間を測定者ごとに折れ線グラフで図3.2-4-①に示す。測定6回目までは作業に慣れることにより作業時間が短縮されていく傾向が見られた。測定7回目で水平引きに変更した影響が見られ、作業時間が一時的に増加したが、その方法にも慣れることでさらに作業時間は短縮される傾向が見られた。この結果から5本×3か所の測定に要する時間はおおむね3~5分程度であることがわかった。これは、測定箇所がすでにマーキングされている材が並べられており、測定者と材運搬者の2名で実施したときの結果であることに留意する必要があるが、携帯型のマイクロ波透過型含水率計を用いると、短時間で材の含水率を計測することが可能である。

図3.2-4-① 測定回ごとの作業時間 |

3.2.5 設置型含水率計との測定精度の比較

測定回ごとの設置型のマイクロ波透過型含水率計の測定値(3か所平均値)と全乾法で測定した含水率(3か所平均値)の関係を散布図にして図3.2-5-①に示す。このとき各RMSEについても図中に記載した。また、ライン設置型の含水率計の測定精度と携帯型の含水率計で測定した場合の測定精度を比較するために、それぞれで測定した場合のRMSEの一覧を表3.2-5-①に示した。なお、このとき、携帯型の測定値は測定者1の値を用い計算した。

いずれの測定回においてもライン設置型の含水率計による測定値と全乾法による含水率がほぼ1対1の関係にあり、全体的に1%台の測定誤差で含水率を測定することができた。ただし、測定6回目と10回目においてRMSEは2%台と高くなった。測定6回目と10回目の材はSD20の材であり、含水率が他のものと比べ若干高くなったことが影響したと思われる。また、携帯型の含水率計と比較すると全10回の測定のうち8回で携帯型の含水率計のほうがRMSEは小さくなった。これは携帯型の含水率計が節を避けて測定できることや、検量線の精度の影響などが考えられた。

|

| 図3.2-5-① 運用実証試験体の切片3か所に対するライン設置型の含水率計(MB-3100)による測定値と全乾法による3か所平均の含水率の関係 |

表3.2-5-① ライン設置型の含水率計で測定した場合のRMSEと携帯型の含水率計で測定した場合のRMSEの一覧 |

3.2.6 検量線が異なった場合の測定精度に関する考察

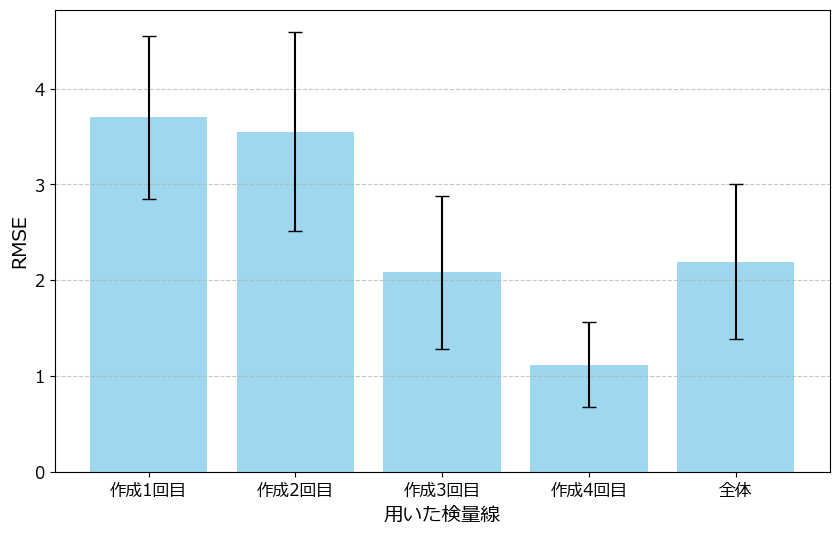

前述した計10回の運用実証試験を行った際の含水率計の値は、作成4回目の検量線で測定した場合の含水率である。検量線が異なる場合の測定精度を検証するために、作成1回目~3回目の検量線を用い測定した場合の含水率計の測定値を、得られていたデータから再計算しRMSEを求めた。また、サンプル数が増加することで精度が向上するかを検証するために、全4回の検量線作成時の全データで作成した検量線の精度についても検証を行った。

各検量線作成時の含水率計で測定した減衰電圧と全乾法による含水率の関係を散布図に再度まとめた結果を図3.2-6-①に示す。またこのとき求めた検量線の値は凡例に示す。これらの検量線を用い再計算したRMSEを表3.2-6-①に示し、それぞれの全10回の測定の平均値と標準偏差を棒グラフにして図3.2-6-②に示す。なお、このとき元の含水率計の値は、測定者1のデータを用い計算した。

図3.2-6-②を見ると、今回実証試験に使用した作成4回目の検量線は明らかにそのほかの検量線より精度良く測定できており、検量線の設定値で測定精度は大きく変化することがわかった。また、今回用いたデータでは、データ全体を用いサンプル数を増やして検量線を作成した場合においても測定精度は向上しなかった。これは、そもそものサンプルとなる作成1回目~3回目までの値が、なんらかの理由で正しく測定ができていないためだと思われる。今回検量線の作成が1回でうまくいかなかった理由は不明だが、検量線の作成については十分注意が必要であり、測定対象となる材種の既出の検量線等を参考にし、大きく外れた場合は検量線の再作成などの検討が必要であると思われる。

図3.2-6-① 各検量線とデータ全体を用いた検量線の作成 |

表3.2-6-① 各検量線で再計算した各測定回のRMSEの値 |

図3.2-6-② 各検量線で求めたRMSEの平均値と標準偏差 |

|

3.3 携帯型のマイクロ波透過型含水率計(MC-3200EX)運用にあたっての留意点

測定方法について

- 使用前に電池残量を確認すること。

- 使用開始時にゼロ点補正を行う。とくにMC-3200EXではアンテナを木材の厚さに調整したのちにゼロ点補正ボタンを押す。また機器を垂直にした状態でゼロ点補正を行い、機器を水平にすると値がずれることがあるので注意を要する。

- 水平に引いて測定するか、垂直に引いて測定するかは測定方法を統一することを推奨する。基本的には検量線作成時の測定方法と統一すればよいと思われる。

- 全乾密度や厚さは適切な値を入力すること。含水率計の測定値は全乾密度に依存するため、事前に材端部から切片を切り出して把握することを推奨する。

検量線の作成について

以下の手順を参考に検量線を作成すること。

② 可能であれば、含水率が10%以上~15%未満、15%以上~20%未満、20%以上~25%未満の材をそれぞれ複数本用意する※1、2。故意に乾燥中の窯から材を抜き取るなどの方法で用意するのではなく、乾燥が終了した材の中でばらついた材を用意するほうが良いと思われる。

③ 含水率計に入力する全乾密度の値を決めるため、材端(木口面から150mm程度内側を目安になるべく節のない位置)から切片を1枚ずつ採取し※3、、質量を測定する。103℃程度の恒温器内に約1日静置して全乾にした後、質量を再度測定し、含水率を求める。

④ 全乾後に質量と縦、横、高さの寸法を測定し、全乾密度を求める。

⑤ 検量線作成用の値を含水率計に入力し、1試験体につき3~5か所測定する。測定箇所には割れや節など、試験に影響する欠点がない(少ない)ものとする。

⑥ 測定個所から切片を切り出し、全乾法で含水率を測定する(3.と同様)。

⑦ 全乾法による含水率と含水率計の値から検量線の切片と傾きを求める。

⑧ 既存の検量線と傾きおよび切片の値を比較し、大きく外れていないことを確認する。

※2 含水率を把握する方法として、例えばマイクロ波透過型含水率計のデフォルトの検量線を用いるのがよい。

※3 心持ち材のように髄を含む切片を全乾にすると、大きな割れが発生し、全乾後に寸法を測定することが困難になる。そのため、採取した切片を半割にして、髄を含まない方(半割した2つのうち、割れやいびつな変形が少ない方)の切片を用いて全乾密度の測定を行うことを推奨する。

3.4 事業の成果と課題等

3.4.1 成果等

ヒノキ105㎜角乾燥材を対象にし、実際の工場において長期にわたり含水率計の測定精度を検証した結果、昨年度実施した105 mm角の試験結果と同様、含水率を平均1%台の測定誤差(RMSE)で測定することができた。また工場に在籍する格付け検査員2名と実験者1名で測定値に差はなく測定方法が同様であれば人によらず測定できることや、2名作業で5本×3か所を測った場合3~5分程度で測定できることがわかり、現場においても短時間で高精度な含水率測定が可能であることがわかった。

3.4.2 課題等

以下の課題が挙げられる。

(2)検量線の作成方法によっては、測定精度が低い検量線となる可能性がある。そのため、運用時には注意が必要である。特に、最初に作成した検量線が長期間にわたり使用されることが想定されるため、以下の確認が重要である。まず、作成した検量線の値が対象とする材種の既存の検量線の値と大きく乖離していないことを確認する。また、事前に複数のサンプルを測定し、全乾法の値と比較して十分な精度が得られていることを確認した上で使用する必要がある。

4.JAS含水率試験に関する検証

4.1 概要

Bタイプ認証工場における運用検証を行うため、(一社)北海道林産物検査会により、JAS1083等に規定されている「含水率試験」の「手順」のうち、「全乾質量法」以外の方法による試験の適合性の検証を行った。

4.2 検証の目的

「全乾質量法」以外の方法として、「マイクロ波含水率計」を用いた測定を実施し、その適合性を確認することを目的とする。これにより、測定方法の効率化や、JAS製材としての出荷の可能性の向上を図る。

4.3 検証方法

(1)「マイクロ波含水率計」は、次の2機種で、メーカーの協力を得て検証を実施。

MC-3300sp:株式会社エーティーエー

HM-20:マイクロメジャー株式会社

(2)「マイクロ波含水率計」の検量線は試験機関に作成した。

(3)試験機関の指導のもと、「マイクロ波含水率計」の操作方法や注意点を学んだ。

(4)北海道内のJAS認証工場の内、6工場の協力を得て、格付のための試料の検査時に製材を用いて検証を実施。

4.4 対象製材

樹種(道産材):トドマツ、カラマツ、スギ

寸法:短辺30mm×長辺105mm

短辺45mm×長辺105mm

厚さ38mm×幅89、140、235mm

処理:人工乾燥処理を施した寸法仕上げ材

4.5 マイクロ波含水率計による含水率測定

(1)試験製材は、1荷口から任意に5本(枚)を採取。

(2)含水率は、各試験製材の長さ方向両端から約30cm内側の欠点の影響が少ない部分を測定。

4.6 全乾質量法の含水率試験方法

(2)各試験製材の長さ方向両端から約30cm内側の欠点の影響が少ない部分を切断し、質量20g以上の試験片を2個ずつ作成(計10個)。

(3)含水率は、恒温機で乾燥(103℃±2℃)し、恒量(6時間以上ごとの測定で質量差が0.1%以下)に達した時点の質量(全乾質量)を測定し、算出。

含水率(%)=(乾燥前の質量(g)-全乾質量(g))/全乾質量(g)

4.7 運用実証の含水率測定手順

1荷口から任意に5本(枚)の試料製材を採取し、マイクロ波含水率計の測定箇所並びに全乾法の試験片の採取箇所に切断ラインおよび番号を記入。

写真1 切断ライン記入 |

写真2 切断ライン |

MC-3300sp(材幅をスライド)およびHM-20(「材幅の中心」と「中心から材幅方向1cm前後」の3点を測定し平均)で測定。

写真3 MC-3300sp |

写真4 HM-20 |

※MC-3300spのロッドの左は測定補助具。距離センサーが的確に反応

|

MC-3300spは、端末に含水率が表示される |  |

HM-20の含水率の表示(測定方法に応じて表示を反転させ、読み取りやすくすることが可能) |

| 写真5 表示画面 | 写真6 表示画面 | ||

(3)含水率の測定値を記録

写真7 測定時 |

写真8 測定時2 |

(4)全乾質量法の試験片は、各試験製材1本につき2個、マイクロ波含水率計で測定した箇所を切断し、計10個採取

写真9 切断 |

写真10 試験片 |

(5)試験片の乾燥前後の質量を測定、恒温機で恒量まで乾燥、含水率を算出

|

電子天秤(測定前に、分銅50gで点検した)で各試験片の質量を測定 |  |

恒温機で乾燥(103℃±2℃)し、恒量(6時間以上ごとの測定で質量差が0.1%以下)に達した時点の質量を測定し、含水率を算出 |

| 写真11 質量測定 | 写真12 恒温機 | ||

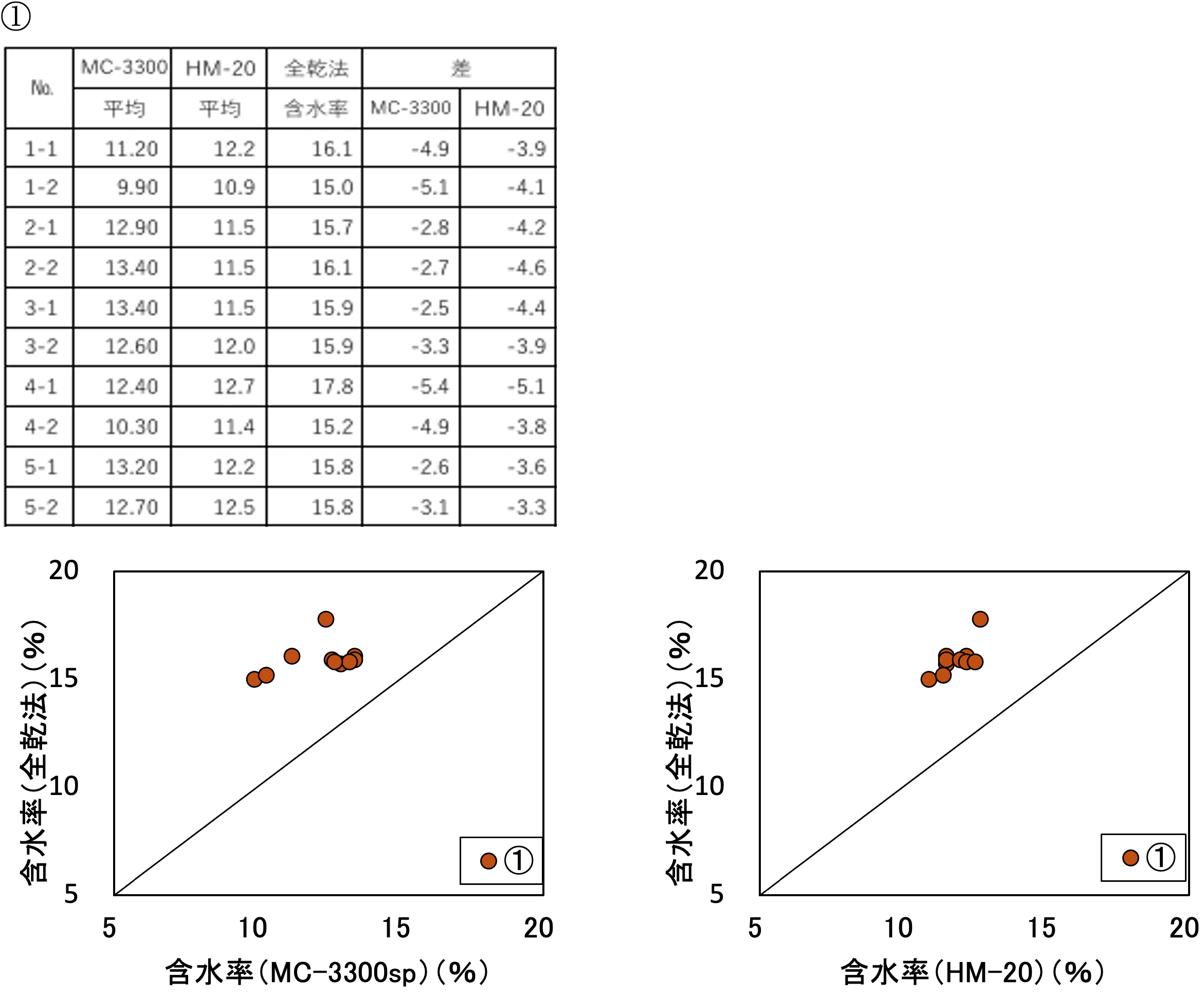

4.8 測定結果

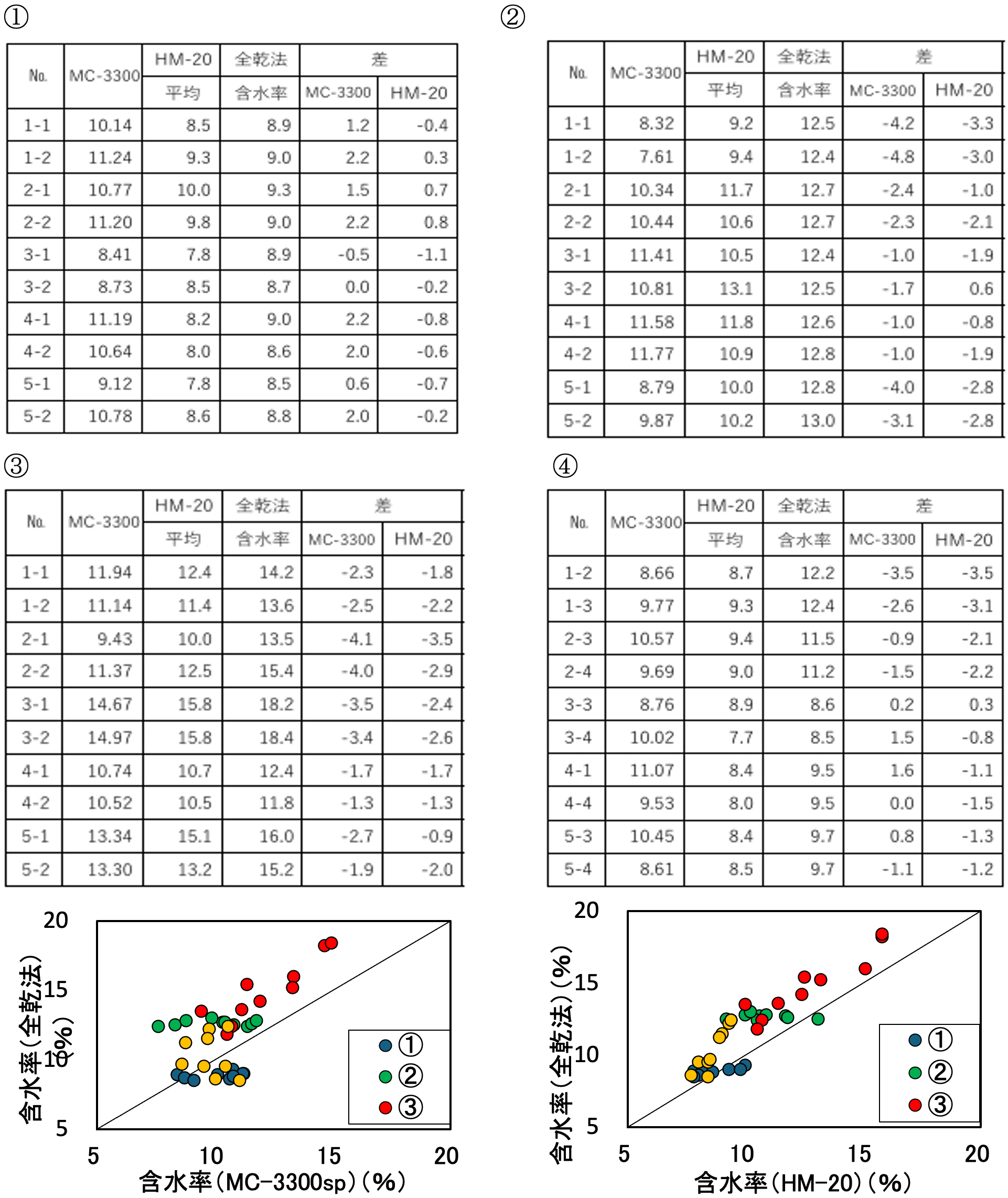

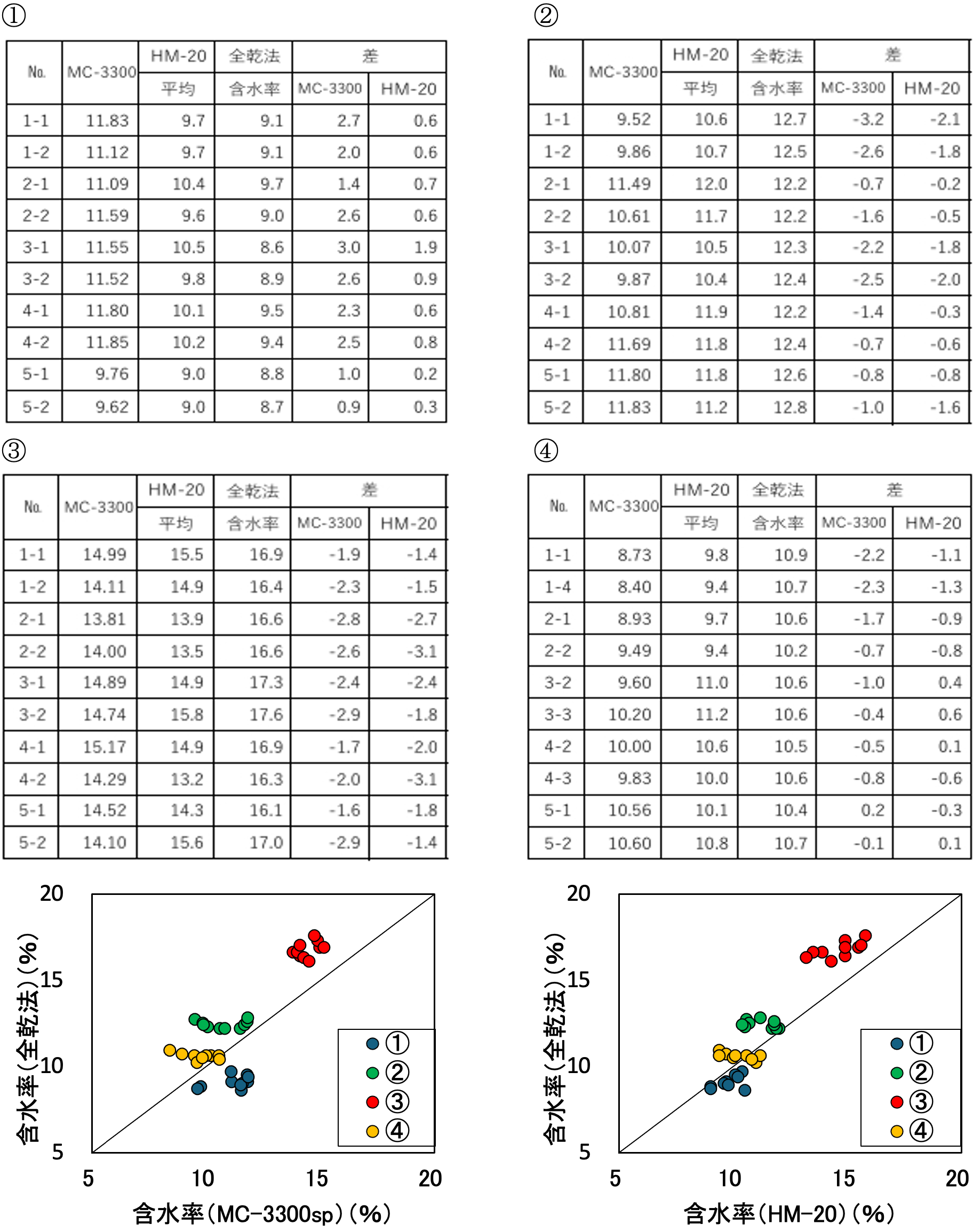

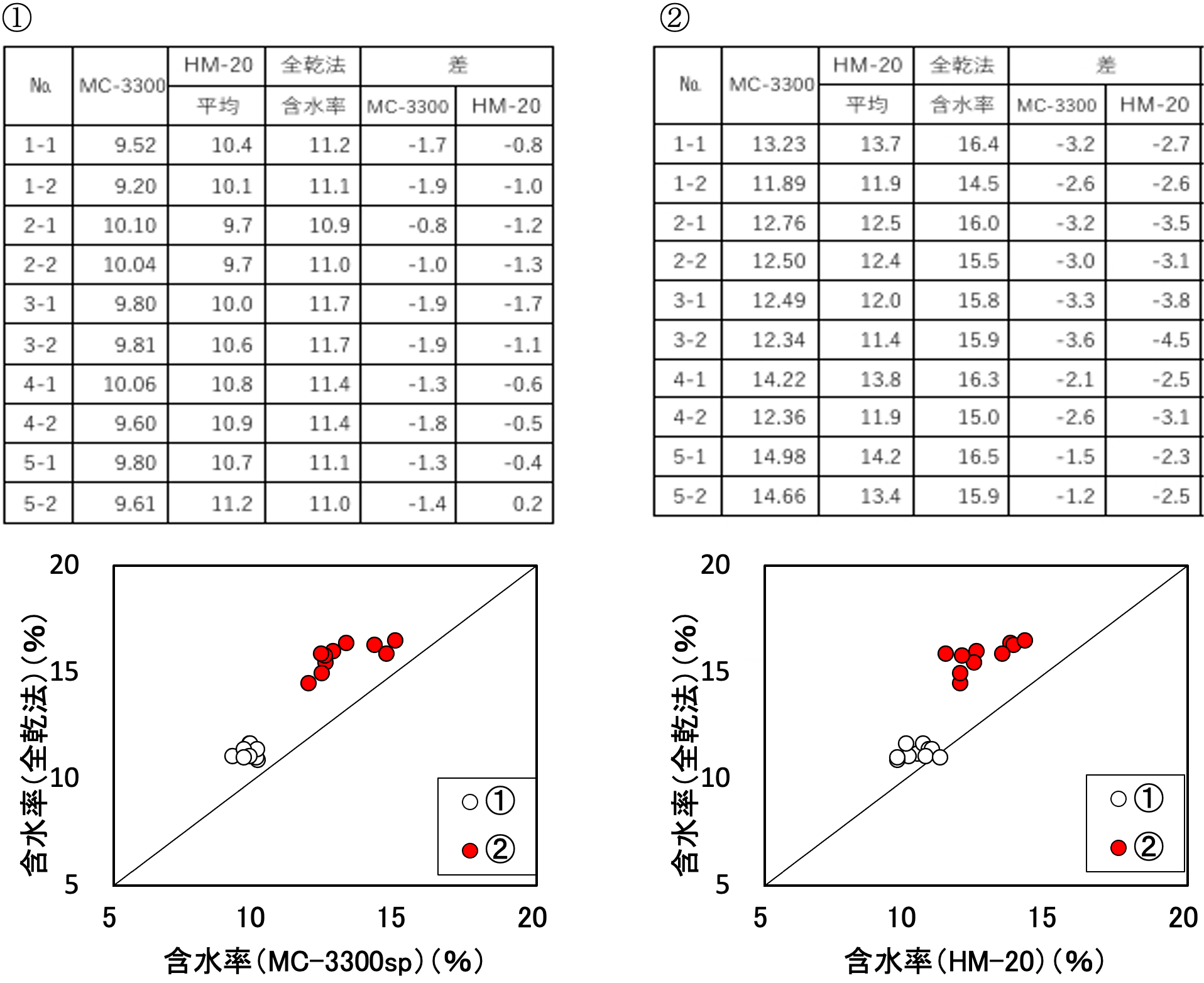

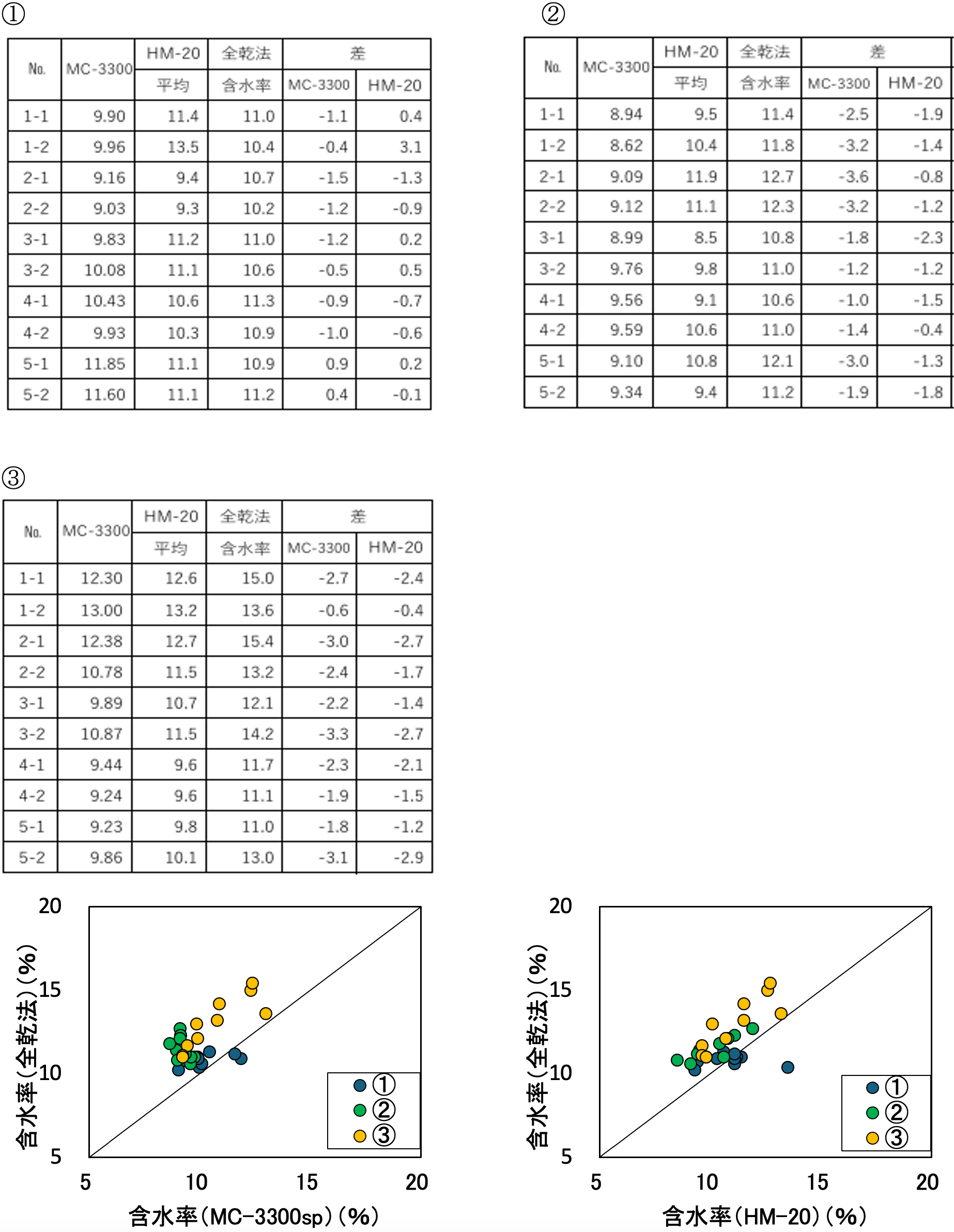

表①から④は、含水率測定を行った件数。

表の「№」の「1-1」と「1-2」は、1本の材の材長方向の両端部で「2-1」以下同じ。

MC-3300spは材幅をスライドさせ測定した値。

HM-20は材幅中央と1㎝前後を測定した3か所の平均値。「差」は、MC-3300sp及びHM-30で測定した含水率と全乾質量法(「全乾法」)で求めた含水率の差。

検量線は、北海道産のトドマツ及びカラマツ、本州産のスギで作成したもの。

(1)トドマツ 30㎜×105㎜

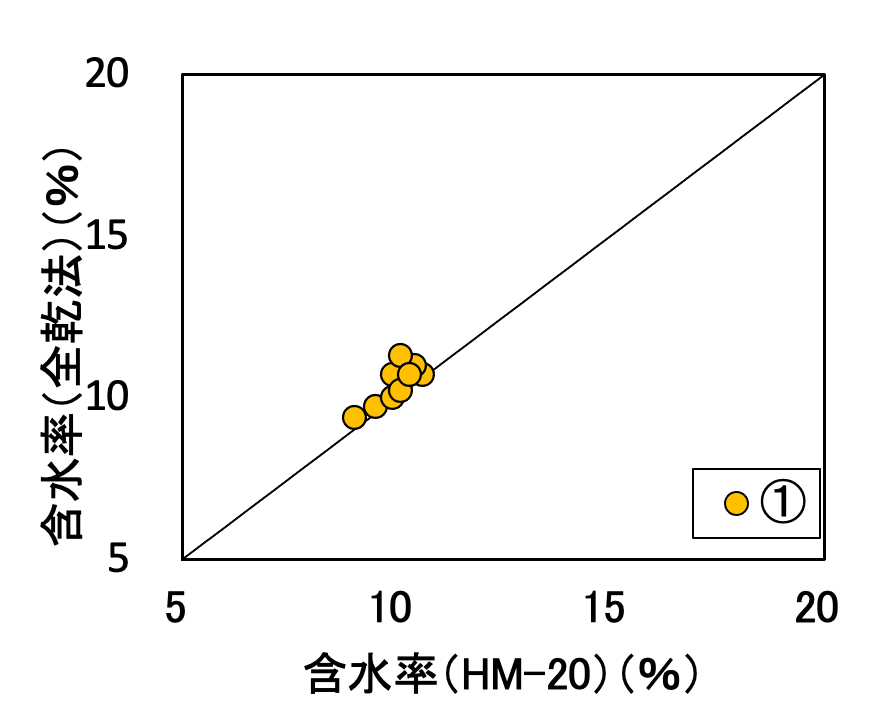

図1 (1)の測定結果 |

(2)トドマツ 45㎜×105㎜

図2 (2)の測定結果 |

(3)トドマツ 38㎜×89㎜ (204)

図3 (3)の測定結果 |

(4)トドマツ 38㎜×140㎜ (206)

図4 (4)の測定結果 |

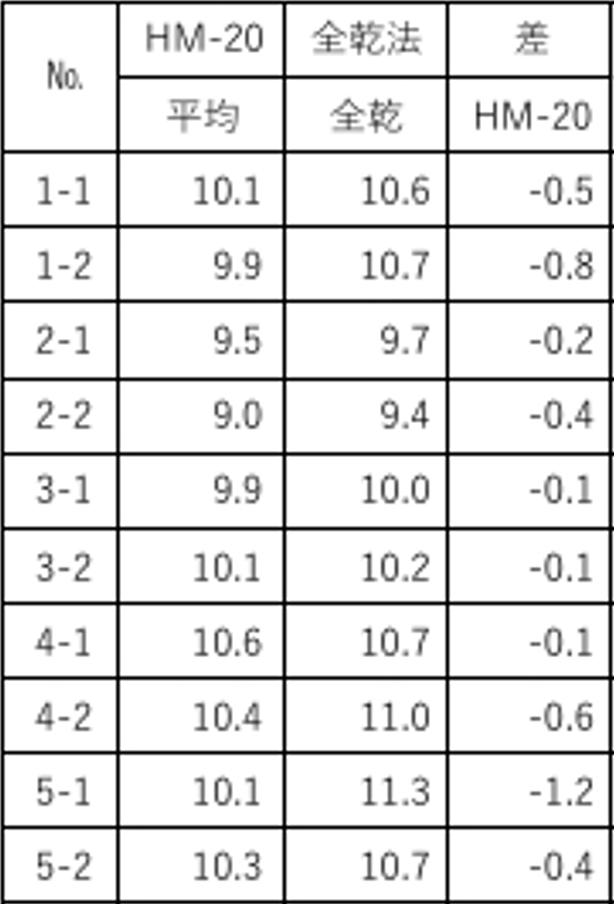

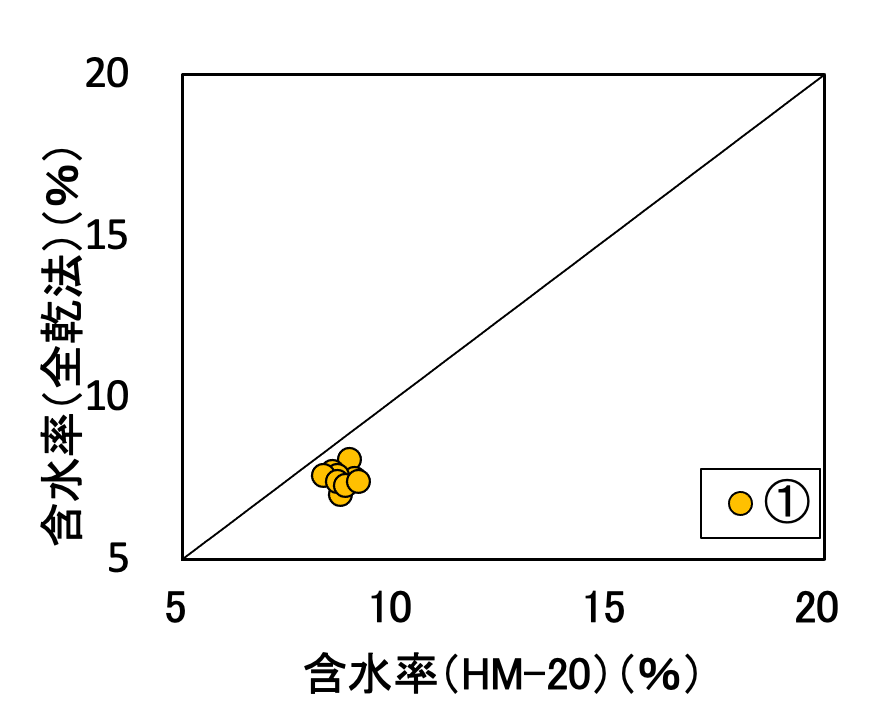

(5)スギ 30㎜×105

※ HM-20のみ |

図5 (5)の測定結果 |

(6)スギ 45㎜×105㎜

※ HM-20のみ |

図6 (6)の測定結果 |

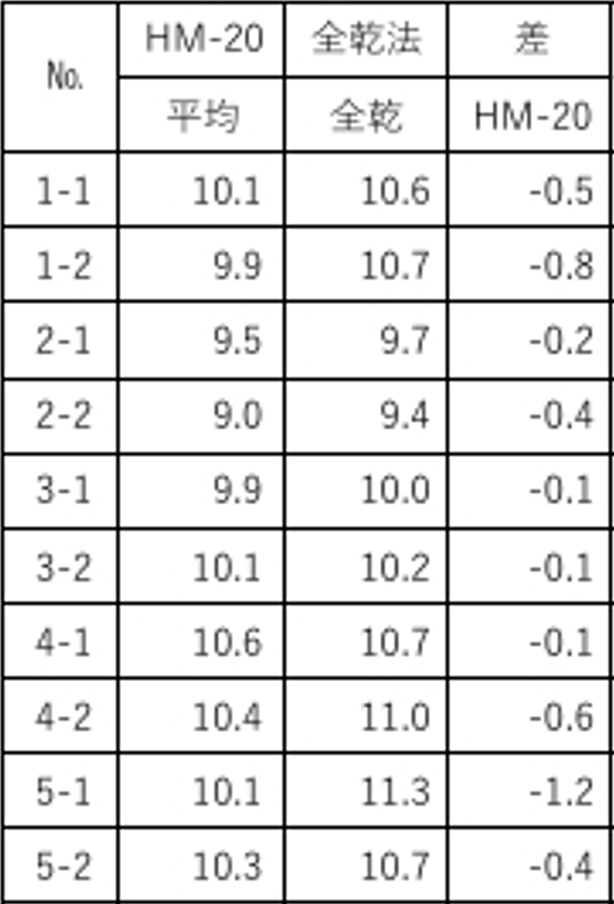

(7)カラマツ 38㎜×235㎜ (210)

図7 (7)の測定結果 |

※ MC-3300SPでは、幅235mmの測定においてロッドの長さが不足するため、幅方向の中央部から両側に分けて2回測定し、その平均値。

4.9 マイクロ波含水率計のメリット

② 含水率の測定にかかる時間は、全乾質量法では2から3日かかるのに対して、マイクロ波含水率計ではその日のうちに結果が得られるため、大幅に測定時間が短縮でき、迅速に測定結果を得ることができる。

③ 含水率試験の結果が再試験となった場合でも、速やかに再試験を実施できる。

4.10 今後の課題

② 多様な樹種、寸法への対応(検量線作成に時間を要する)

③ 製材の産地や密度による測定結果への影響

④ 携帯性の向上(大きさ、重さ)

⑤ 初期設定や操作の簡便化

⑥ 測定者による誤差の最小化

⑦ 機器の価格、点検や校正の費用、耐用年数の検証

⑧ 冬季の気温低下による機器の移動、運搬対策

⑨ 機種ごとの個体差の確認

4.11 まとめ

本検証により、「マイクロ波含水率計」を用いた測定の可能性を確認することができた。今後は、上記の課題を克服しながら、実用化に向けた更なる検証と改善を進めていく必要がある。

試料製材を切断する必要がないので、より数多くの試料製材の含水率を測定することが可能になるので、含水率の測定本数を増やし荷口の含水率試験の結果の確実性を向上させることを検討したほうが良いと考える。