令和5年 構造用製材の含水率の変化による割れ等の発生及び接合部の強度の検証事業報告書の概要

| 目次 |

1. 事業の目的等

1.1 事業の目的等

構造用製材は、乾燥に伴う割れや収縮等による接合部の耐力低下のおそれから、平衡含水率15%以下の製品が求められる場合があるが、含水率20%の人工乾燥材が平衡含水率に達するまでの割れや変形等の発生、強度との関係については必ずしも十分に明らかにされていない。本事業では、令和4年度に実施した含水率と割れ等の変化の測定を引き続き強制調湿条件と自然調湿条件下で平衡含水率以下にまで乾燥させ、割れや収縮等の変化を検証することとする。合わせて、4年度に実施した接合部の強度性能の評価手法の検討結果に基づき、接合部施工時の含水率が20%、15%及び高含水率の試験体が、施工後の乾燥により平衡含水率以下になった状態で試験を行い初期含水率と接合部の強度変化を評価することを目的とする。

このことにより、一般に流通している含水率20%以下の構造用製材の使用可能な範囲や使用上の留意点等を明確にすることが期待される。

また、部材の調達や設計が容易となるなど、特に品質・性能の確かな部材が求められる中大規模木造建築物の普及の促進に寄与することが期待される。

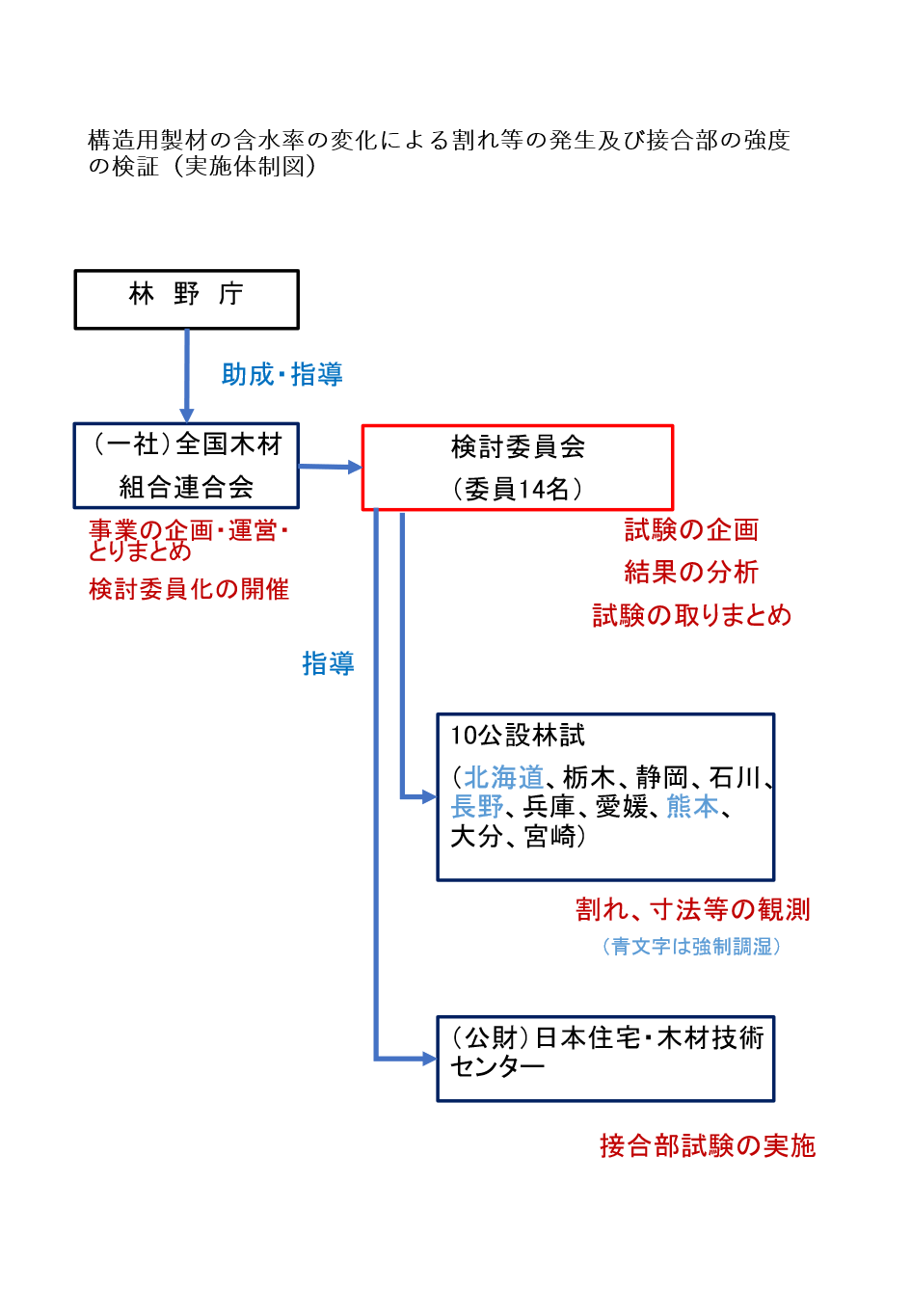

1.2 事業実施体制

学識経験者等から構成される委員会を設置し、検討を行った。検討委員会委員等名簿

| 委員長 | 河合 直人 | 工学院大学 建築学部建築学科 教授 |

| 委 員 | 小林 研治 | 静岡大学学術院農学領域 生物資源科学科 住環境構造学研究室 准教授 |

| 川井 安生 | 秋田県立大学 木材高度加工研究所 准教授 | |

| 藤本 登留 | 九州大学大学院農学研究院環境農学部門 サスティナブル資源科学講座 木質材料工学研究室 准教授 |

|

| 槌本 敬大 | 建築研究所 材料研究グループ長 | |

| 中島 昌一 | 建築研究所 構造研究グループ 主任研究員 | |

| 加藤 英雄 | 森林総合研究所 木材研究部門 構造利用研究領域 材料接合研究室 主任研究員 |

|

| 渡辺 憲 | 森林総合研究所 木材加工・特性研究領域 木材乾燥研究室 主任研究員 | |

| 大橋 義德 | 北海道立総合研究機構林産試験場 技術部 生産技術グループ 研究主幹 | |

| 松元 浩 | 石川県農林総合研究センター林業試験場 主任研究員 | |

| 河崎 弥生 | 河崎技術士事務所 所長 | |

| 田尾 玄秀 | 一般社団法人中大規模木造プレカット技術協会理事/樅建築事務所 | |

| 功刀 友輔 | 一般社団法人中大規模木造プレカット技術協会理事/株式会社マルレーヴ | |

| 鈴木 圭 | 公益財団法人日本住宅・木材技術センター 研究技術部 研究主幹 | |

| [オブザーバー(試験実施機関)] | 栃木県林業センター | |

| 長野県林業総合センター木材部 | ||

| 静岡県農林技術研究所森林・林業研究センター | ||

| 兵庫県立農林水産技術総合センター 森林林業技術センター | ||

| 愛媛県農林水産研究所林業研究センター | ||

| 熊本県林業研究・研修センター | ||

| 大分県農林水産研究指導センター林業研究部 | ||

| 宮崎県木材利用技術センター | ||

| [行政機関] | 林野庁 林政部木材産業課 木材製品技術室 | |

| 農林水産省 大臣官房新事業・食品産業部食品製造課 基準認証室 | ||

| 国土交通省 住宅局住宅生産課木造住宅振興室 国土交通省 住宅局参事官(建築企画担当)付 |

||

| [事務局] | (一社)全国木材組合連合会 | |

|

2. 構造用製材の含水率の変化による割れ等の発生に係る試験

2.1 試験の内容

含水率20%の構造用製材が日本各地の気象条件を考慮して求めた木材の平衡含水率や実際の木造建築で確認されている平衡含水率に達するまでの過程で発生する乾燥割れの評価を行う。(1) 試験の実施内容

(ア)強制調湿(小屋裏または壁体内の環境を考慮した調湿条件)

- 最高温度50~60℃、目標到達平衡含水率10%(調湿環境は平衡含水率8.6~4.8%)

- 実施機関:北海道、長野県、熊本県

- 測定対象:構造用製材の機械等級区分を想定した3水準

- 試験体数:57体(19体×3水準)

- 測定項目:重量、寸法、割れ、凹みおよび全乾法による含水率

| (ア)強制調湿(北海道、長野、熊本) |

| 断面寸法105mm角、長さ1100mmのスギ材を57体搬送 |

| ↓ |

| 全数について試験体重量を測定後、木口面を20mm切断し、1080mmにする 全数について①~④を測定 ①寸法 ②重量 ③割れ ④各材面の最大単独節径および最大集中節径を測定 |

| ↓ |

| 乾球温度50℃、湿球温度40℃または温度50℃、湿度54%の条件で人工的に調湿 |

| ↓ |

| 経過観察 ①モニター材5体(57体を5組に分け、その代表となる試験体)について重量を測定(週1回) ②それぞれの組について、推定含水率が20%、15%、10%時に上記①~③を測定 |

| ①強制調湿期間:8~10月までの3か月間で実施 (推定含水率10%以下又は重量減少がなくなった時点で終了) ②調湿条件:昨年度と同じ条件(乾球温度50℃、湿球温度40℃)で1ヶ月間実施し、1か月後に乾燥促進のため、乾球温度60℃、湿球温度40℃に変更し調湿 ④推定含水率20%時、15%時の状態を観察する必要があるグループは、含水率の推移を見ながら実施 ⑤推定含水率が10%以下になった場合は、昨年度の試験計画に基づいて全乾法による含水率を測定 測定終了後森林総研にデータを集約し、分析を行った |

(イ)温湿度自然条件(地域別、温湿度の繰り返しによる影響評価)

- 実施機関:栃木県、静岡県、石川県、兵庫県、愛媛県、大分県、宮崎県

- 測定対象:構造用製材の機械等級区分を想定した1水準

- 試験体数:19体

- 測定項目:設置場所の温湿度、重量、寸法、割れおよび凹み

| ①強制調湿期間:8~10月までの3か月間で実施 (推定含水率10%以下又は重量減少がなくなった時点で終了) ②調湿条件:昨年度と同じ条件(乾球温度50℃、湿球温度40℃)で1ヶ月間実施し、1か月後に乾燥促進のため、乾球温度60℃、湿球温度40℃に変更し調湿 ④推定含水率20%時、15%時の状態を観察する必要があるグループは、含水率の推移を見ながら実施 ⑤推定含水率が10%以下になった場合は、昨年度の試験計画に基づいて全乾法による含水率を測定 測定終了後森林総研にデータを集約し、分析を行った |

|

強制調湿条件における桟積みの様子 |

温湿度自然条件における桟積みの様子 |

2.2 試験結果

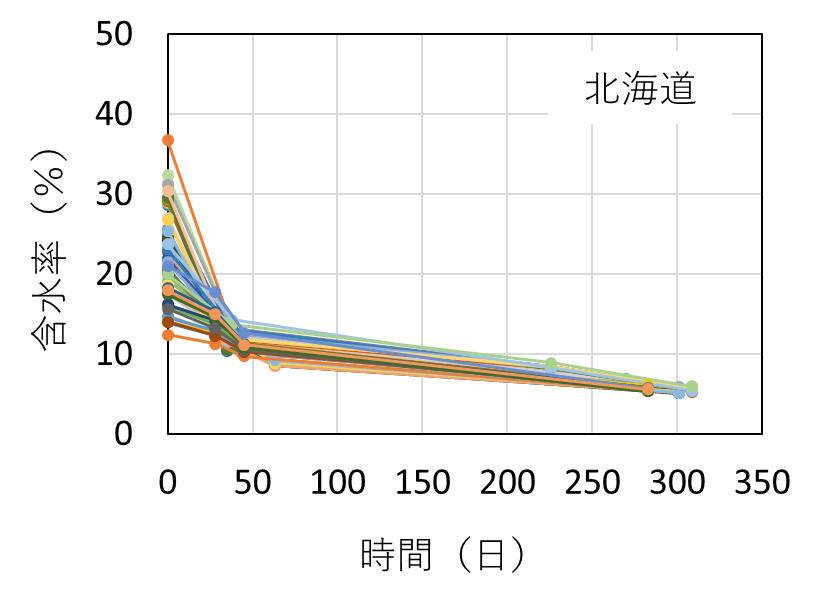

(ア)強制調湿

○ 含水率の推移

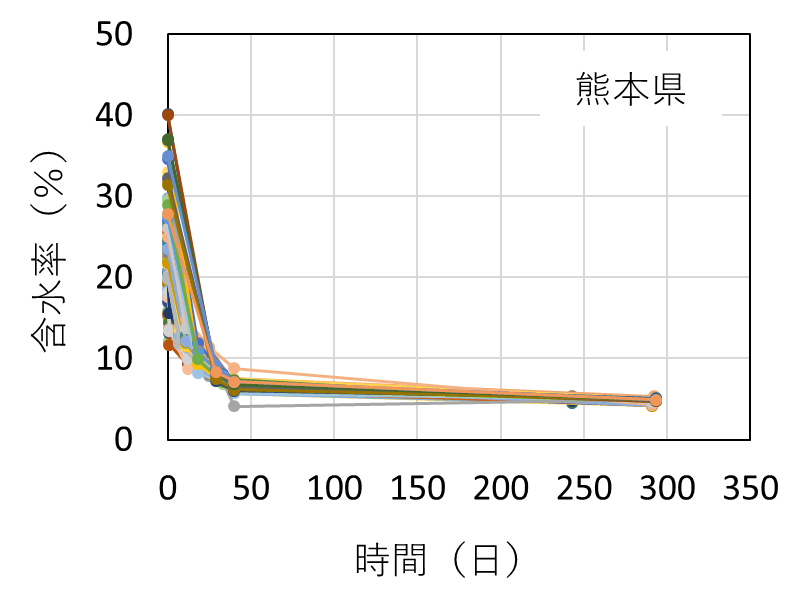

調湿終了後に全乾法で試験体の含水率を測定し、この調湿後の含水率と調湿中の重量から調湿中の含水率を算出した。次の図に各試験機関における全試験体の含水率推移を示す。調湿前の含水率は10~40%のばらつきがあり、50日経過後にはほとんどの試験体が10%程度まで低下した。これは昨年度報告した推定含水率より低く、「2.5.2自然調湿条件の測定結果」で示す推定含水率は全乾法による含水率より高めに見積もられていることがわかる。いずれの試験機関も調湿終了時の含水率は5%程度に収束し、強制調湿終了時には平衡含水率に到達した。   全試験体の全乾法による含水率の推移 |

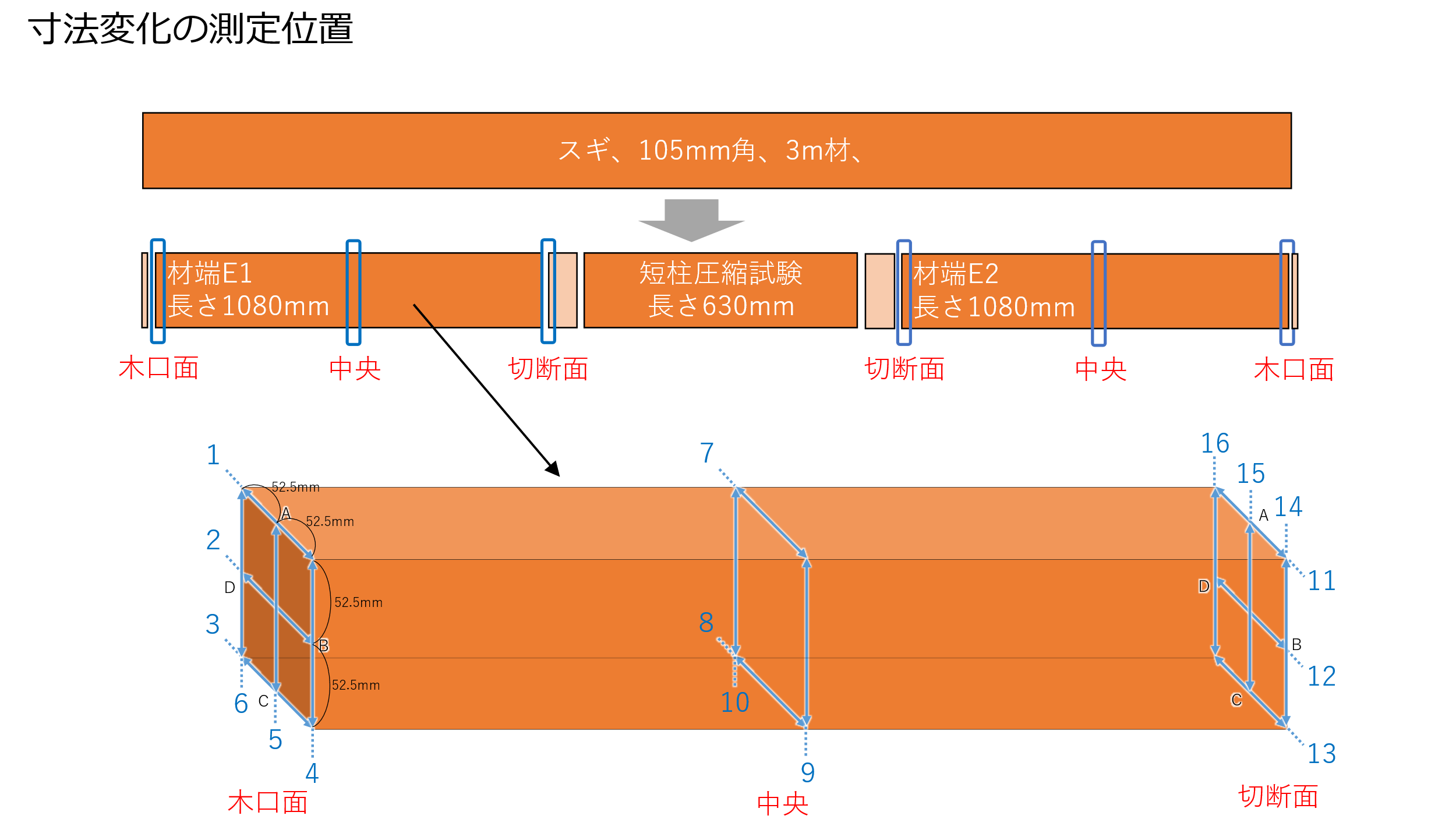

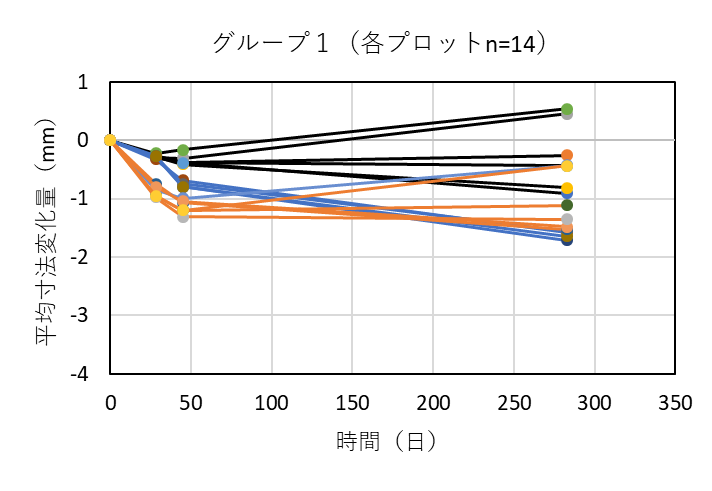

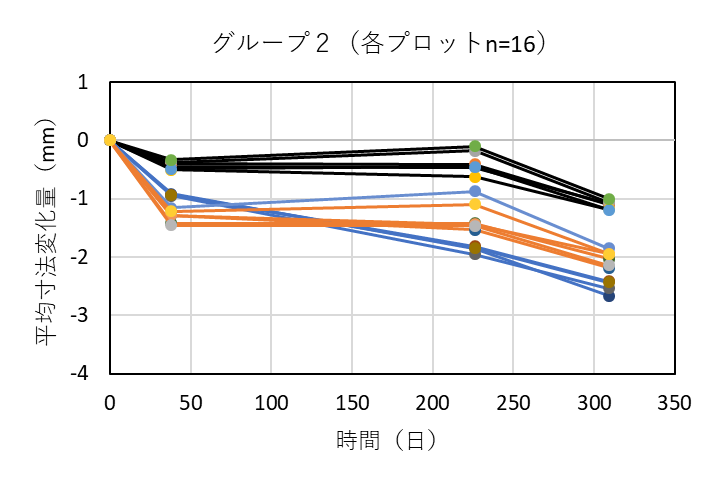

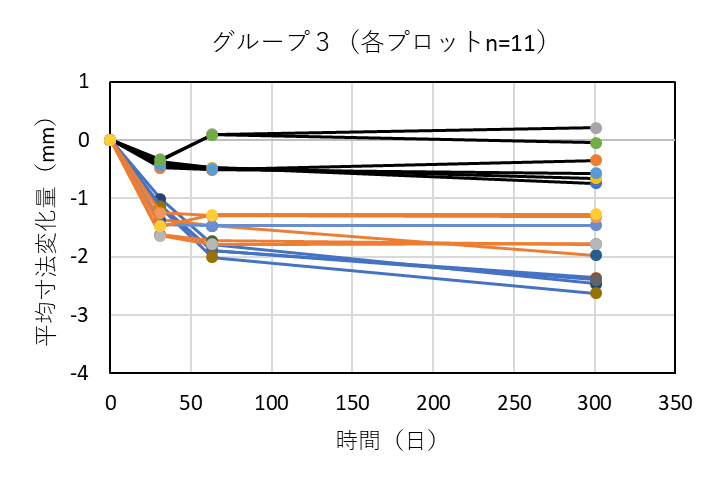

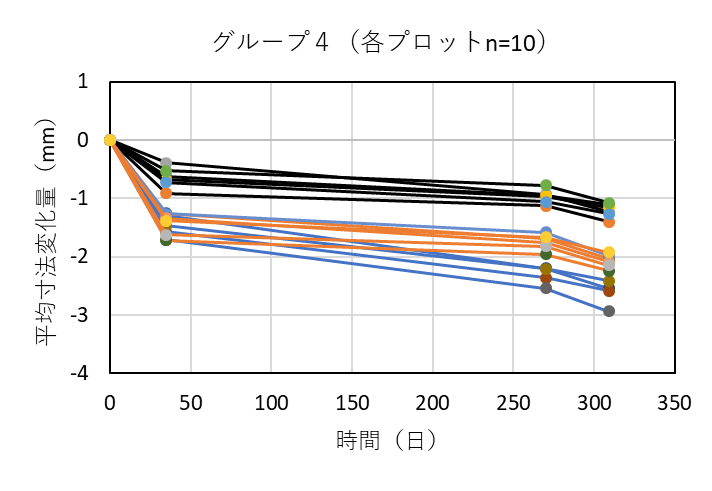

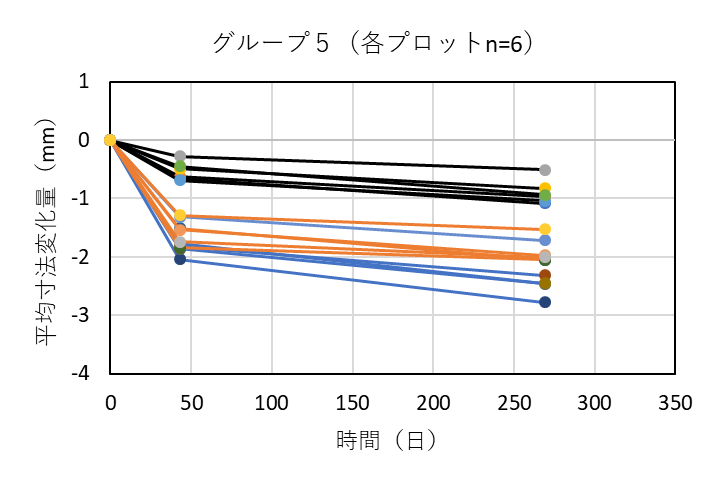

○ 寸法変化量

調湿中の寸法変化量は全体的に減少傾向、すなわち収縮する傾向がみられた。一部の測定箇所において寸法変化量が増加に転じるものがあり、これは測定箇所に材面割れが発生したことが原因であると考えられる。木口面、中央、切断面の3つを比較すると、北海道、長野県、熊本県いずれも木口面の収縮量が最も小さかった。これは、木口面がもともと工場で人工乾燥した際の材端部にあたり、調湿開始時の含水率が中央および切断面に比べて低かったことが原因であると考えられる。一方、中央と切断面の収縮量は同程度もしくは中央の方が大きい傾向がみられた。

|

|

|

|

各グループにおける測定箇所ごとの平均寸法変化量(北海道の例) 黒線は木口面1~6、青線は中央7~10、オレンジ線は切断面11~16を表す |

|

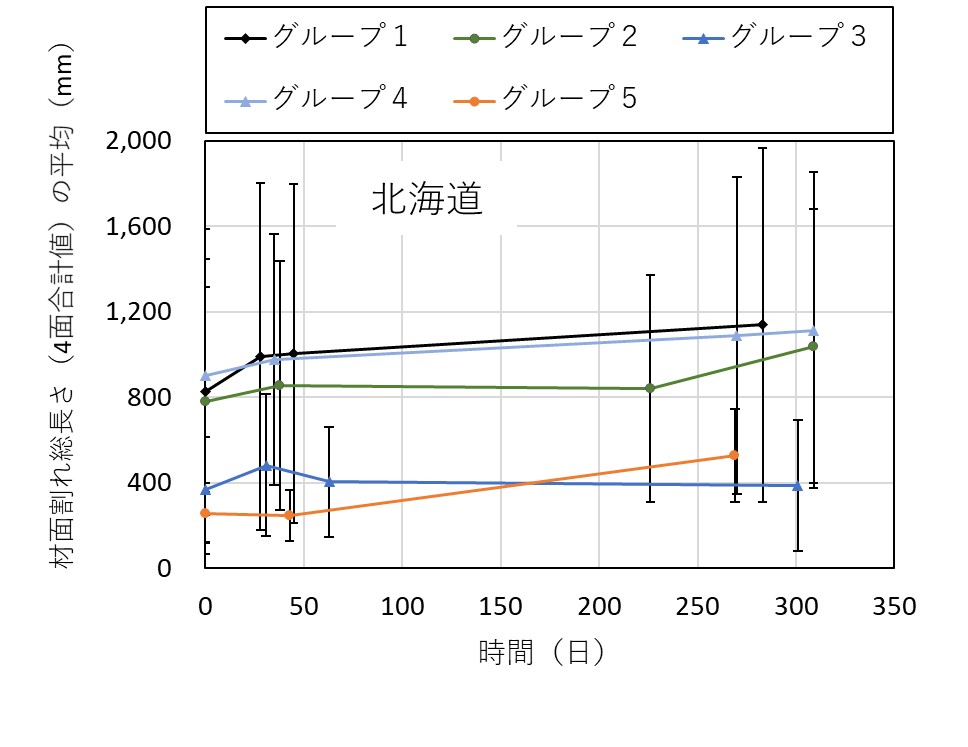

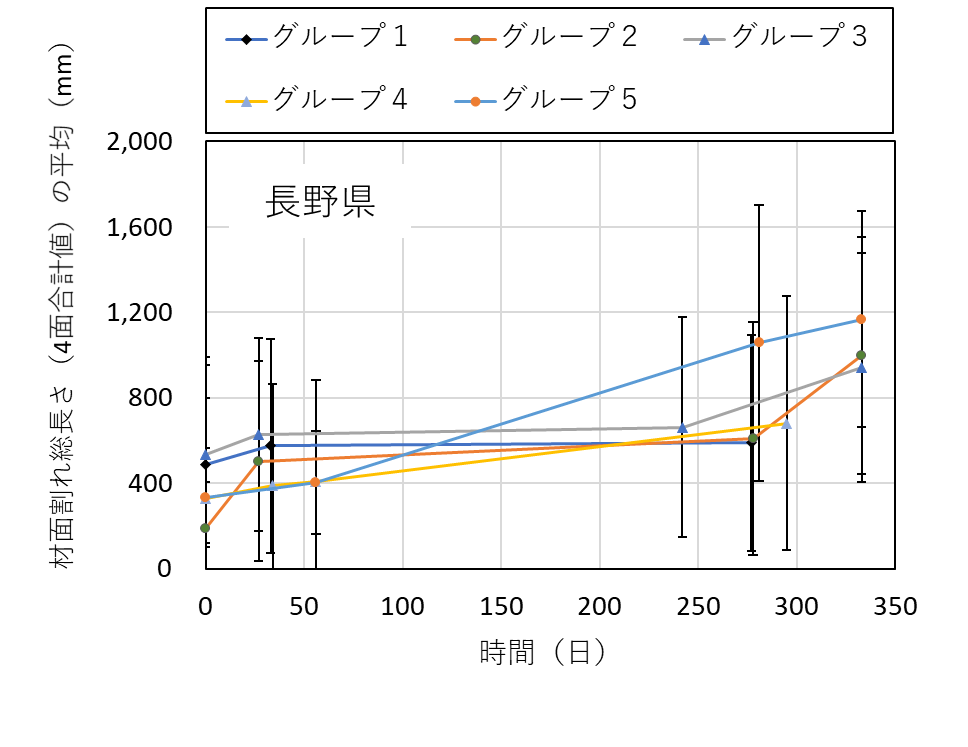

○ 材面割れの発生量

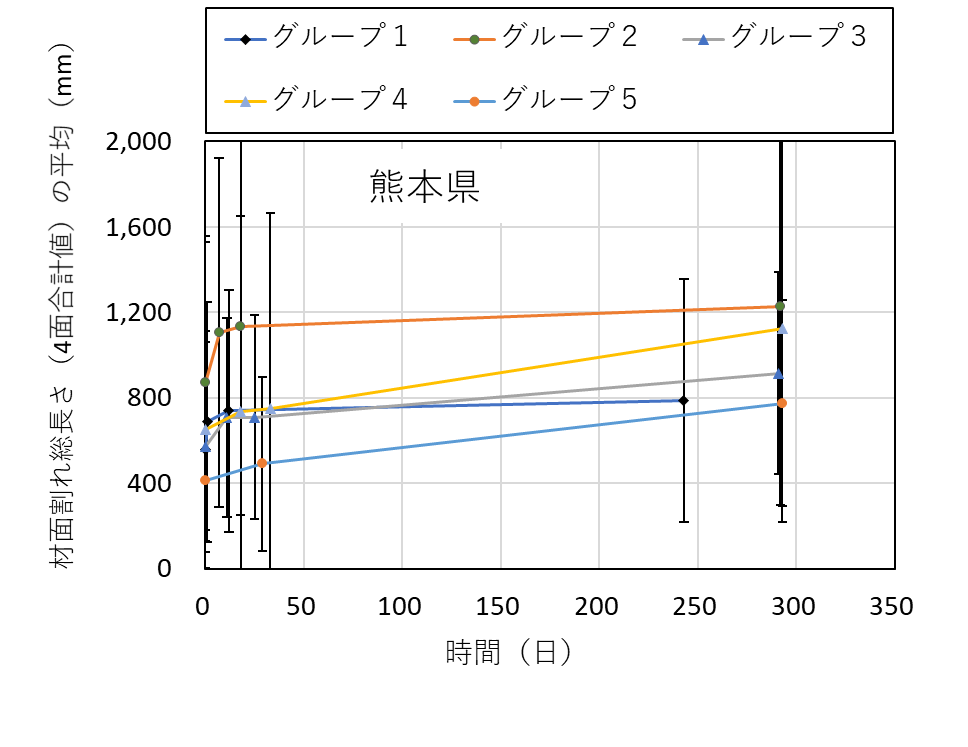

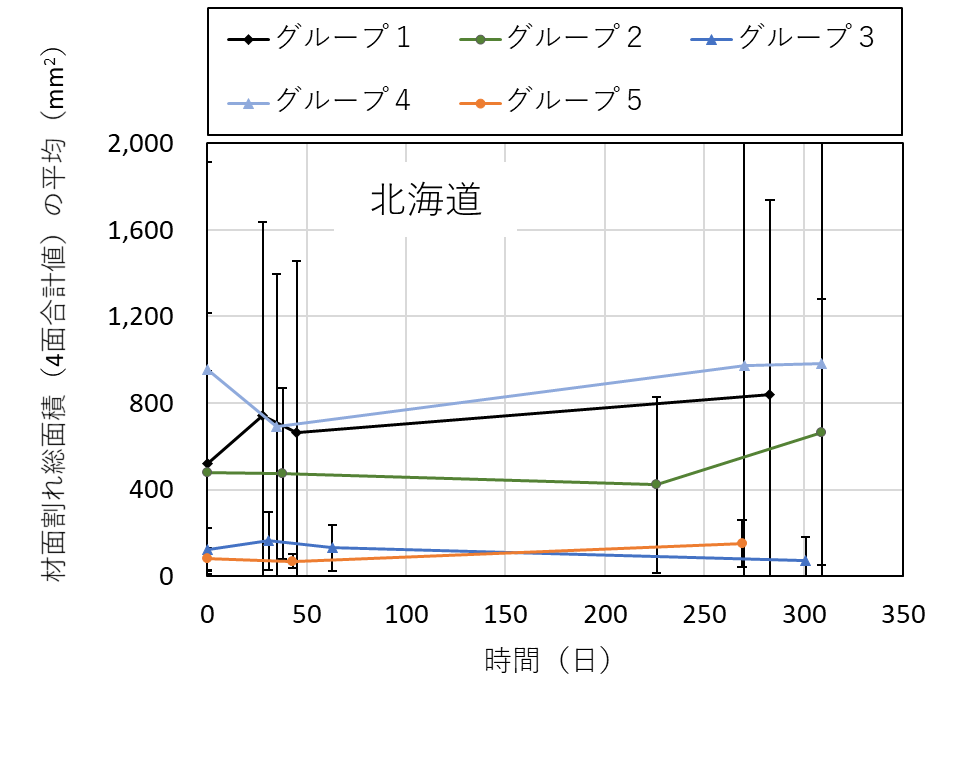

いずれの試験機関も調湿開始時にすでに材面割れは一定量生じていた。材面割れ総長さ、総面積ともに全体的に横ばいで推移し、調湿中に材面割れが大きく増減する傾向はみられなかった。また、材面割れの総長さ、総面積ともにグループ間で顕著な差はみられなかった。平均に対して標準誤差が相対的に大きく、材面割れの発生量は個体差が非常に大きいといえる。   各試験機関における材面割れ総長さの4面合計値の平均および標準偏差 |

各試験機関における材面割れ総面積の4面合計値の平均および標準偏差 |

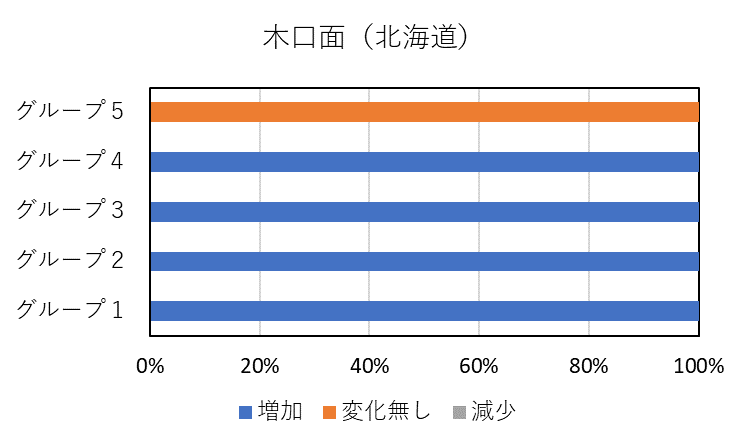

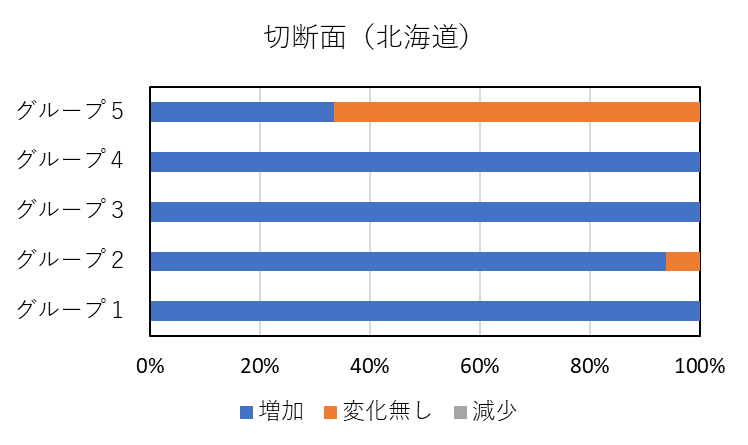

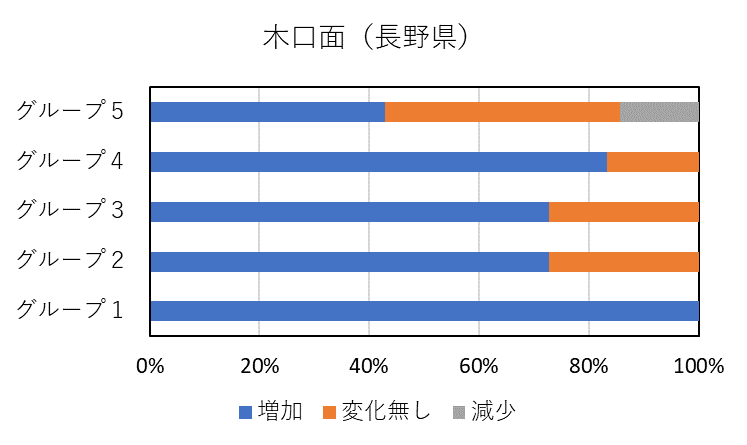

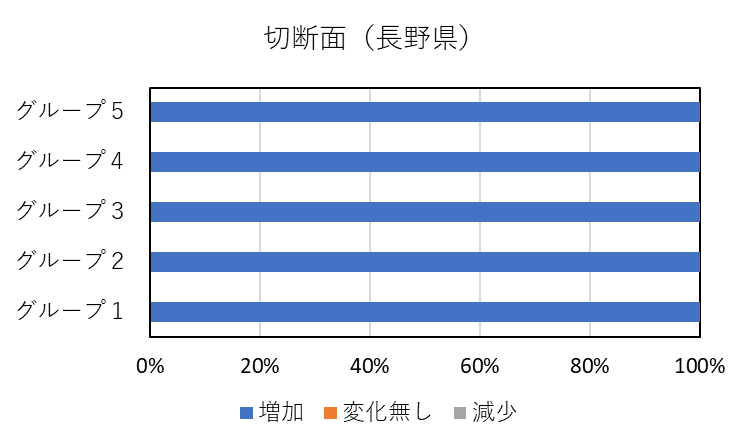

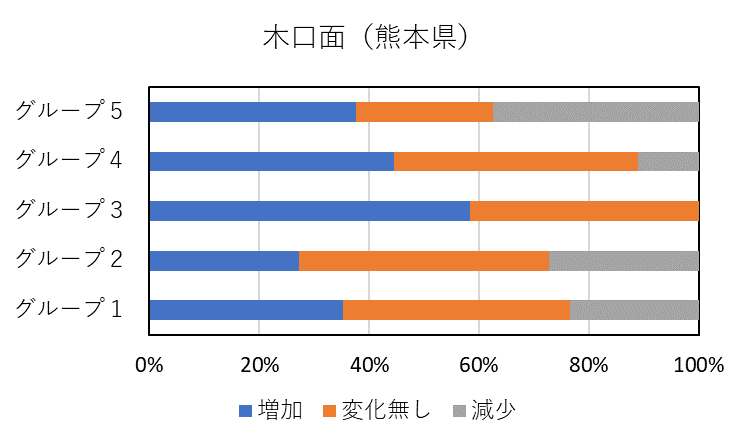

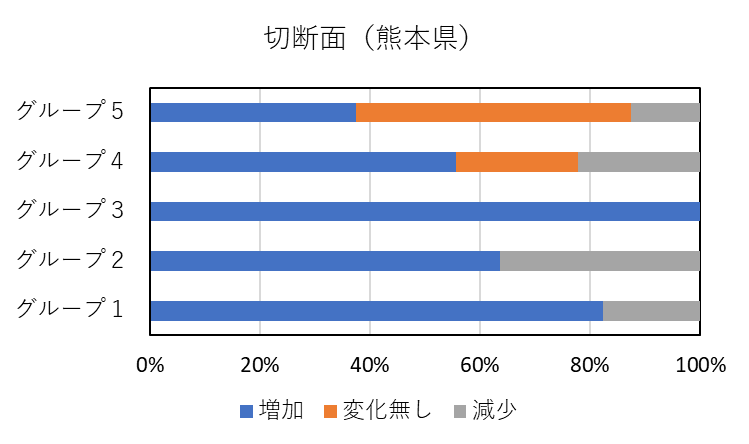

○ 木口面および切断面の割れ発生量

調湿前後の木口面および切断面の割れの増減を目視で判定した結果を示す。全体的に増加もしくは変化無しの割合が大半を占め、木口面に比べて切断面の方が増加する傾向があった。また、北海道と長野県に比べて熊本県は変化無しもしくは減少と判断した割合が若干大きかった。 |

|

|

|

|

|

| 各試験機関における調湿前後の割れ発生量の変化 左:木口面、右:切断面 |

|

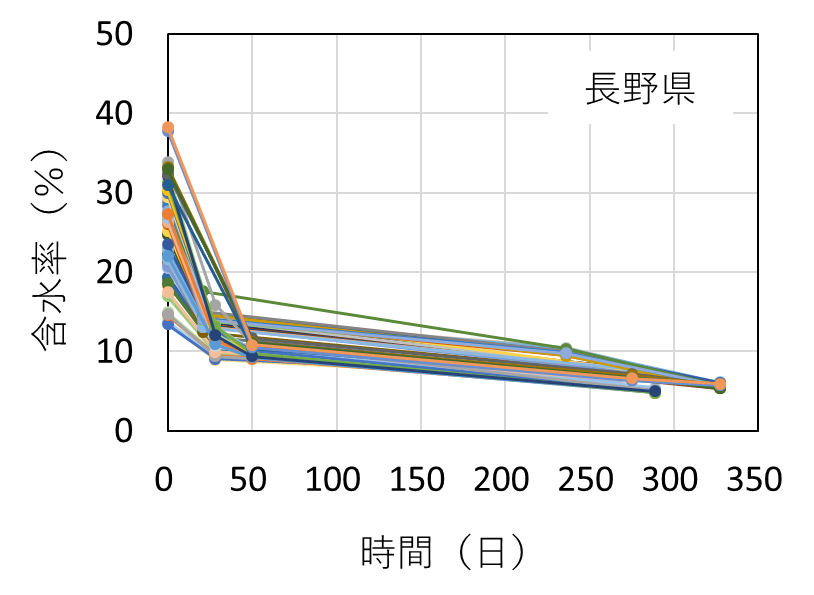

(イ)自然調湿

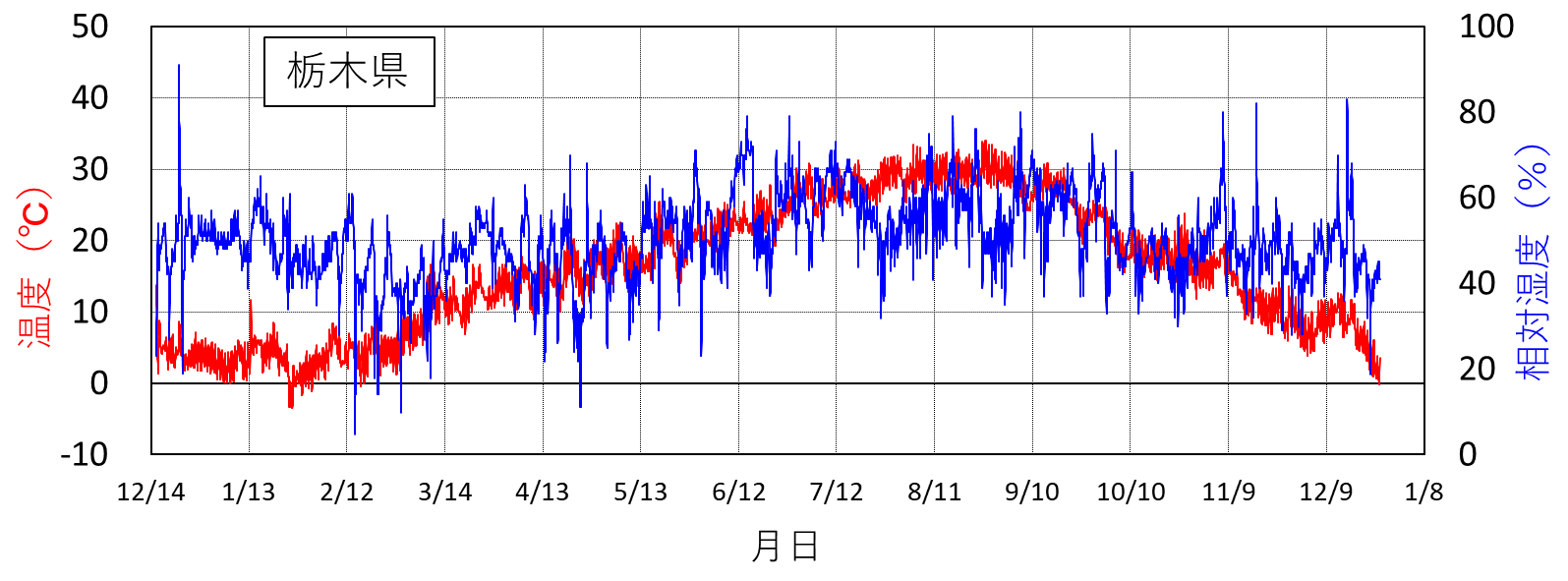

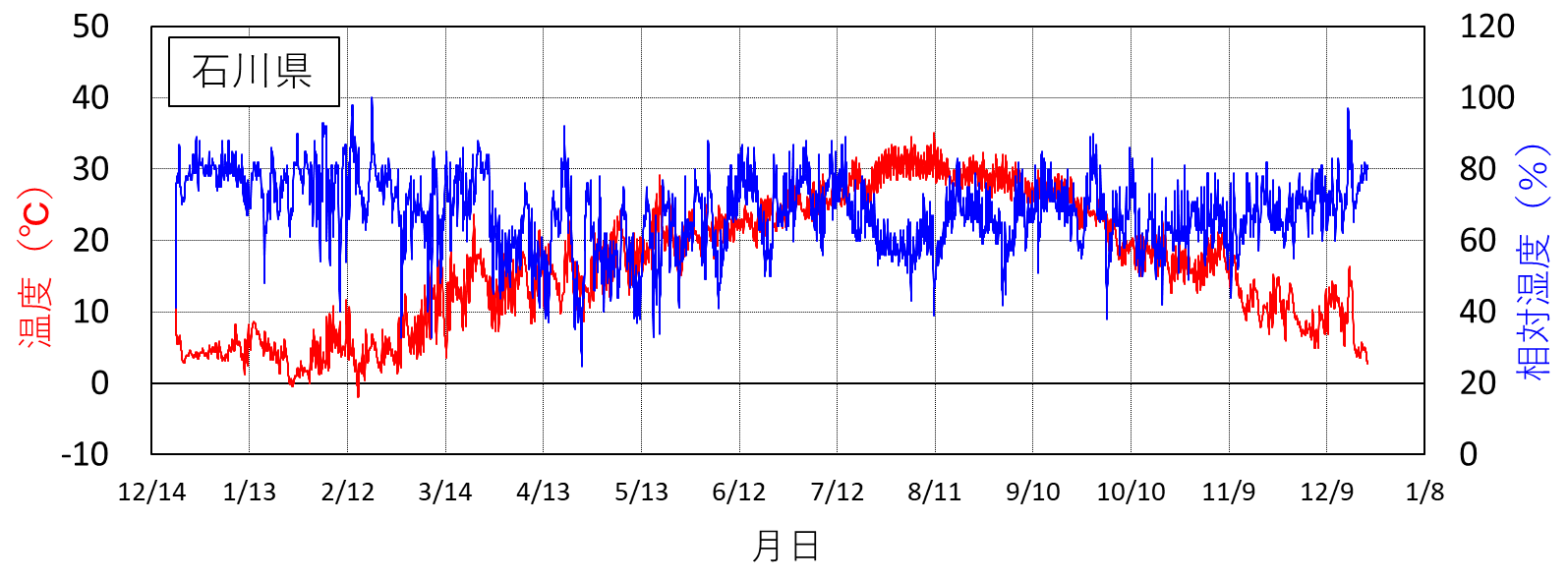

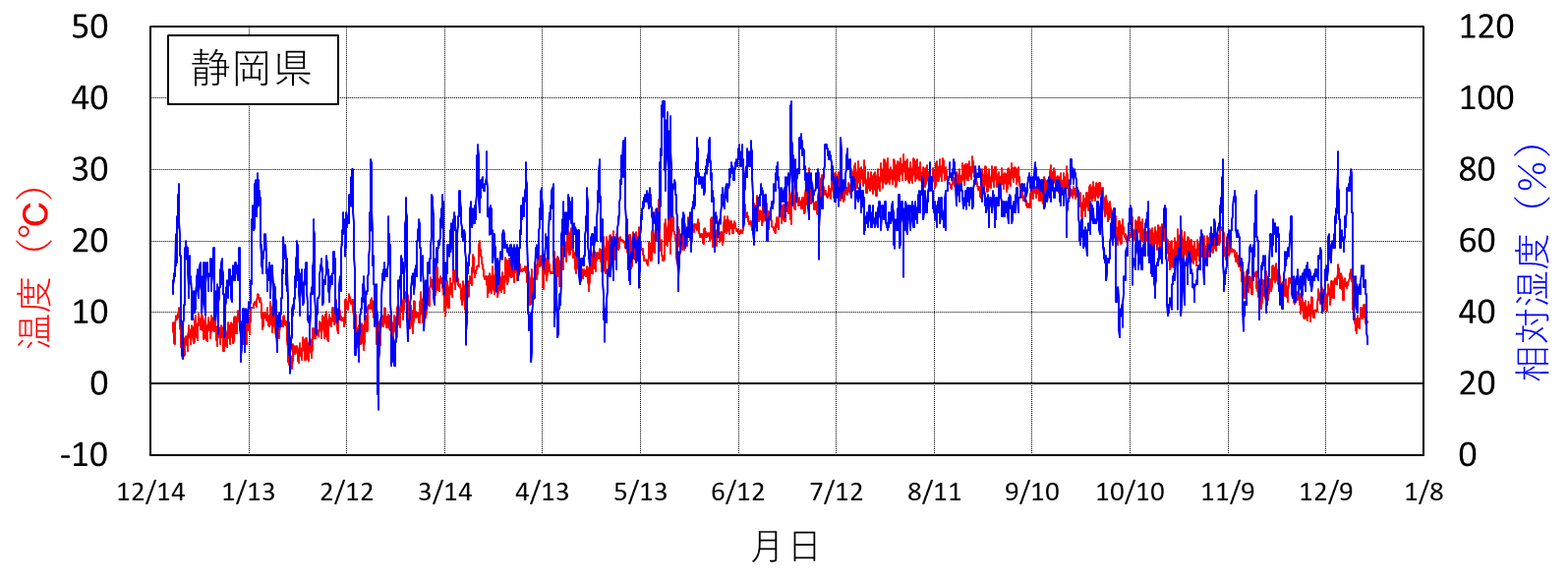

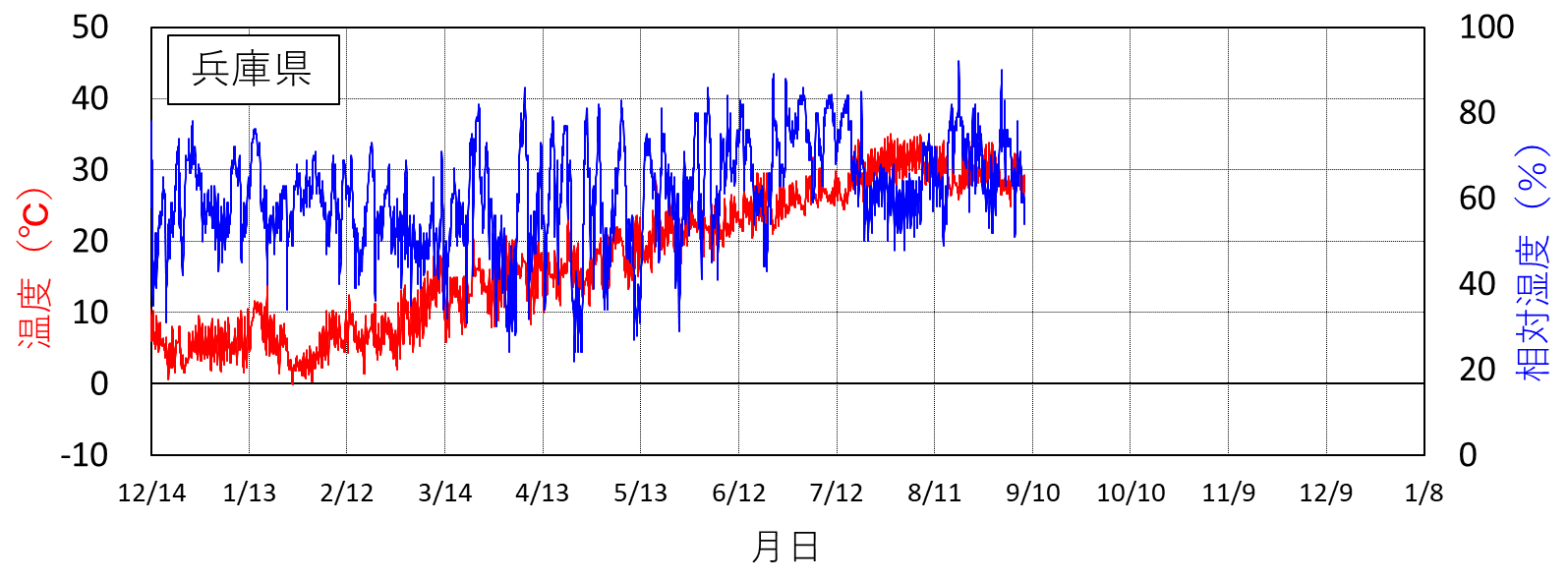

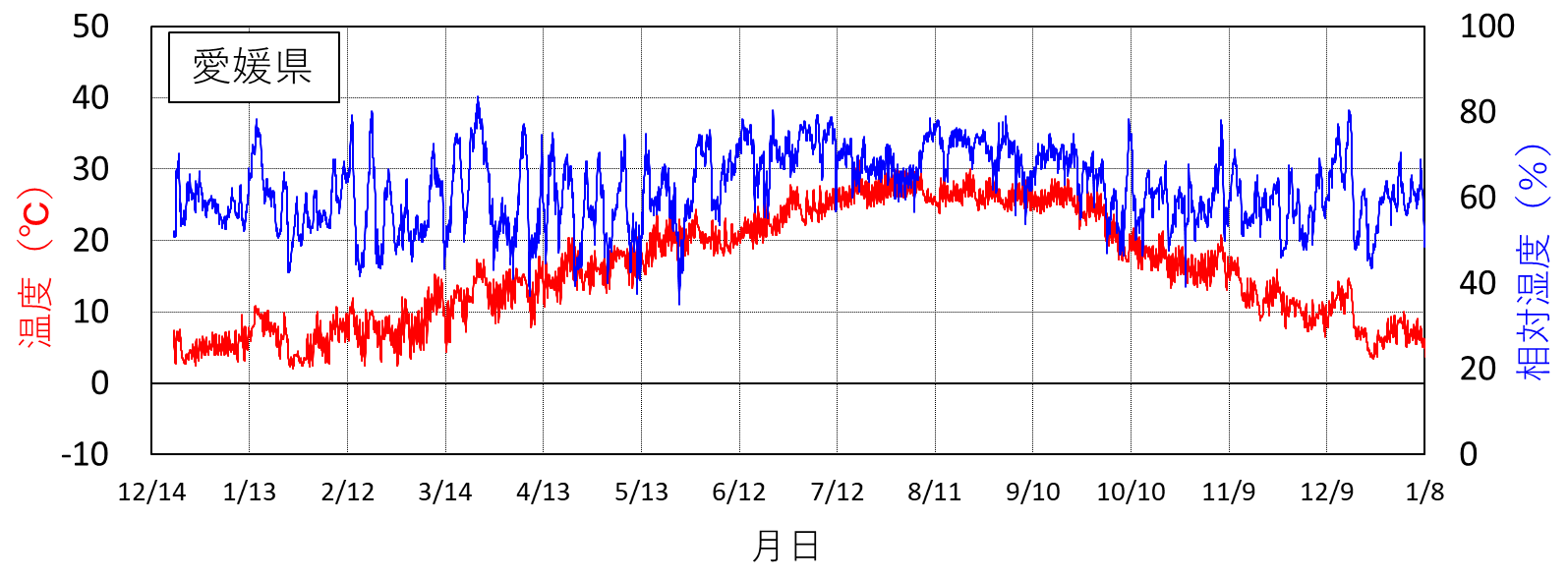

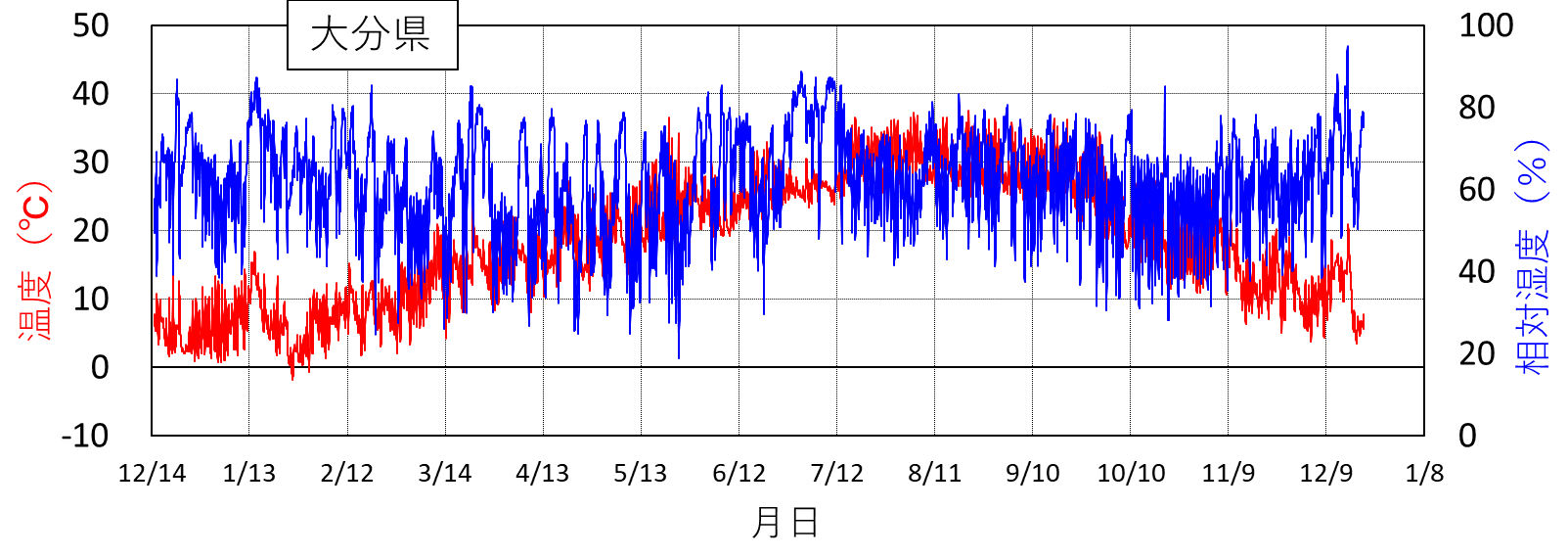

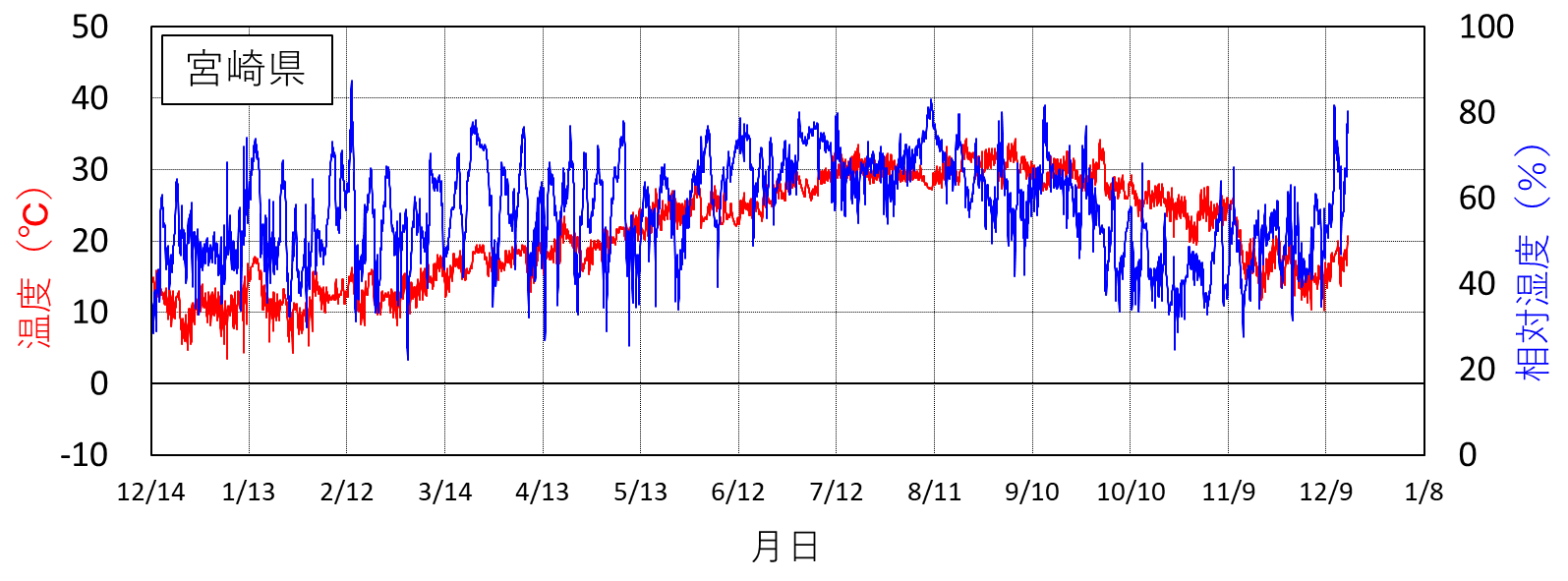

○ 調湿中の温湿度

自然調湿中の温湿度を試験機関ごとに次の図に示す。2022年12月に調湿を開始し、2023年12月までの測定結果(一部データ収集中)となっている。温湿度は平衡含水率を決定づける重要なデータであり、寸法変化等に影響を及ぼす要因となる。       自然調湿中の温湿度の測定結果 |

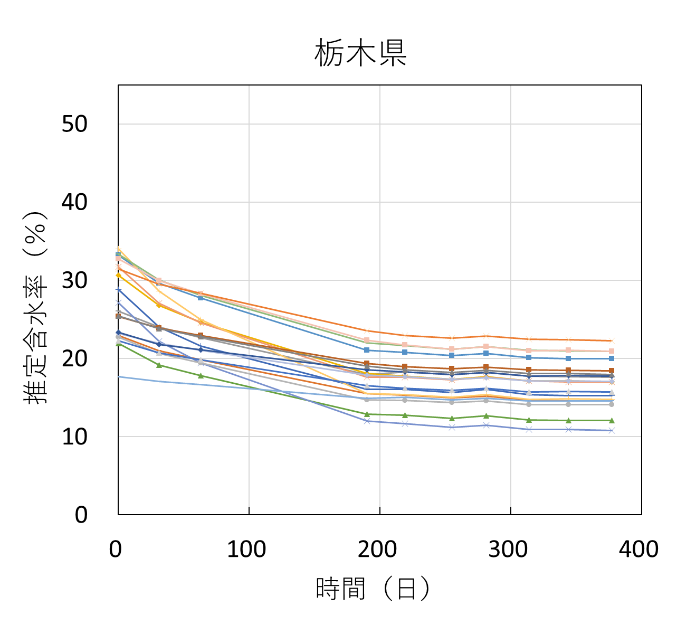

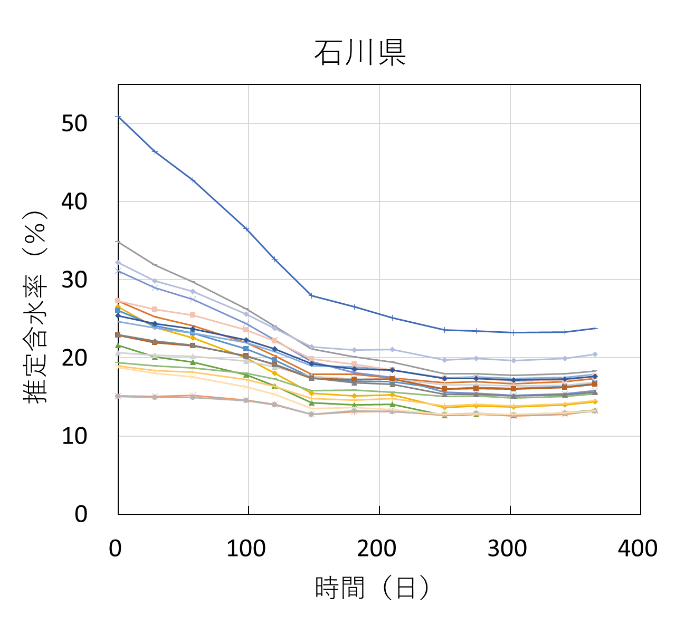

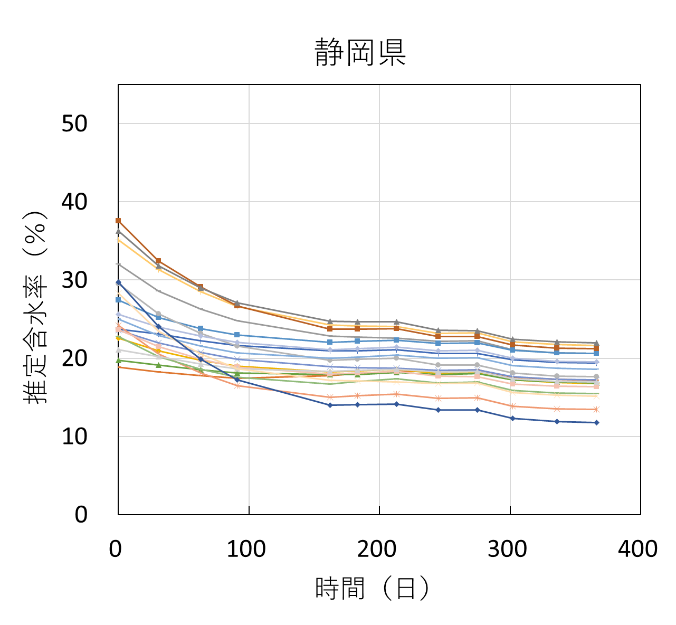

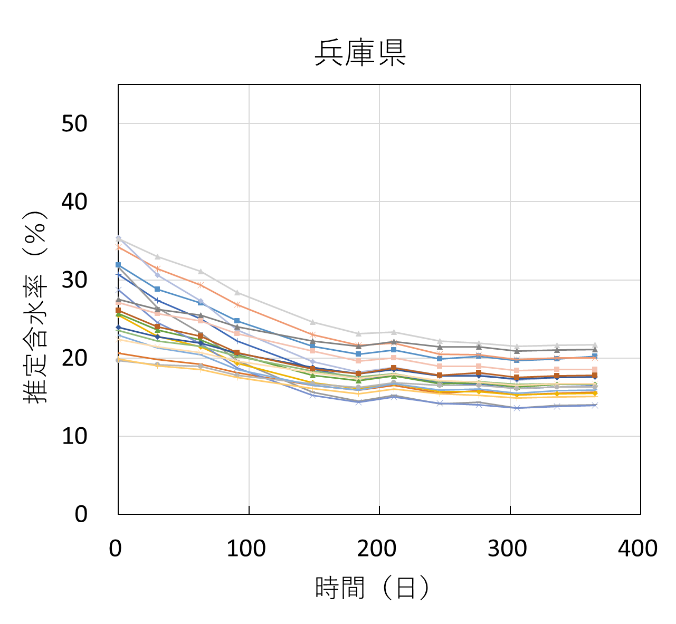

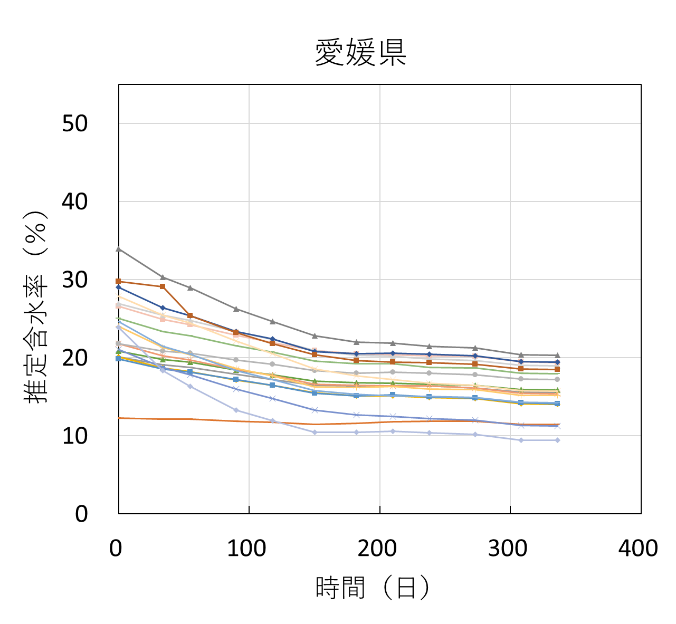

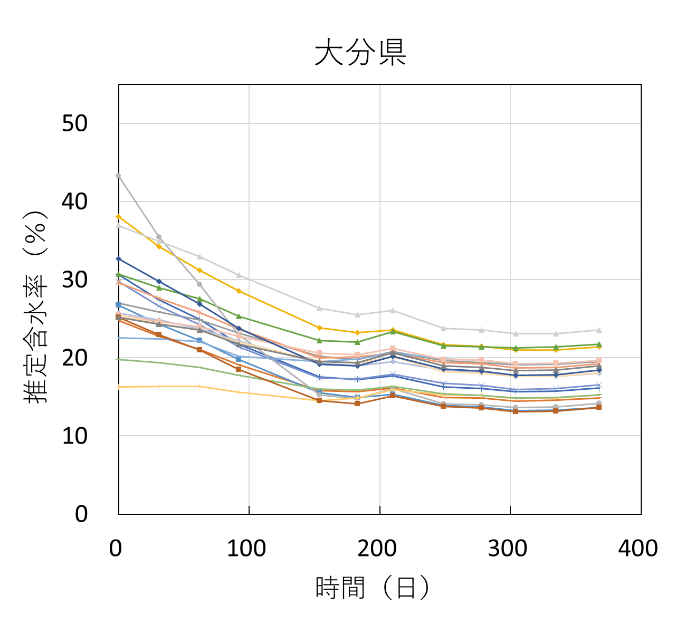

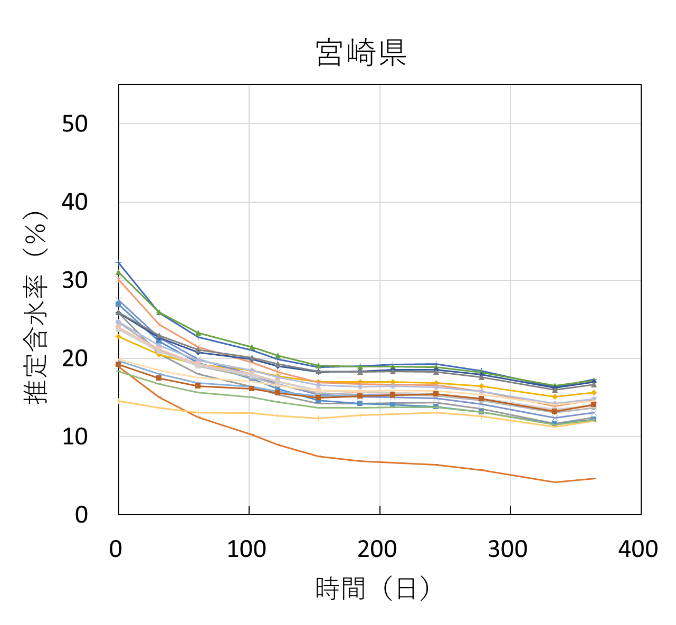

○ 推定含水率の推移

調湿開始から200日程度経過したあたりから多くの試験体において含水率が横ばいで推移しており、約1年間の自然調湿を経てほぼ平衡含水率に達していることがわかった。 |

|

|

|

|

|

各試験機関における全試験体の推定含水率の推移 |

|

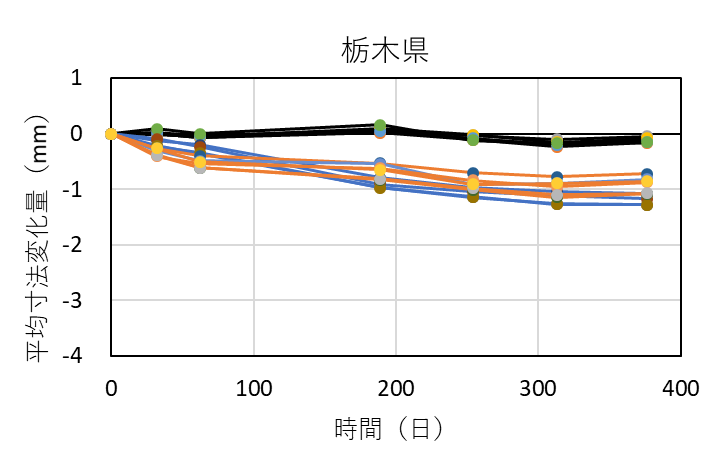

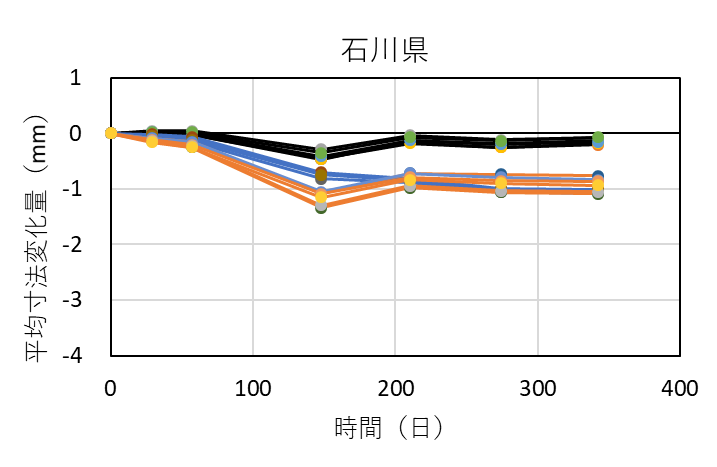

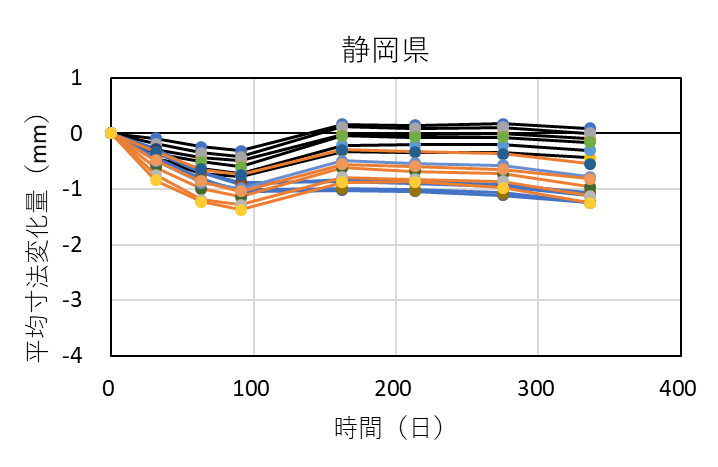

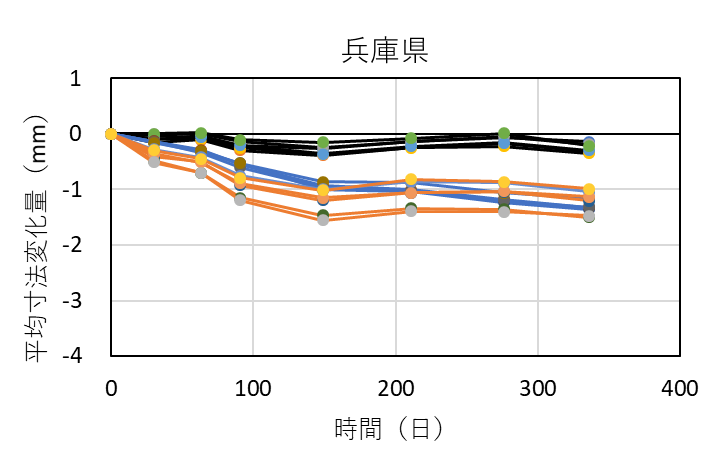

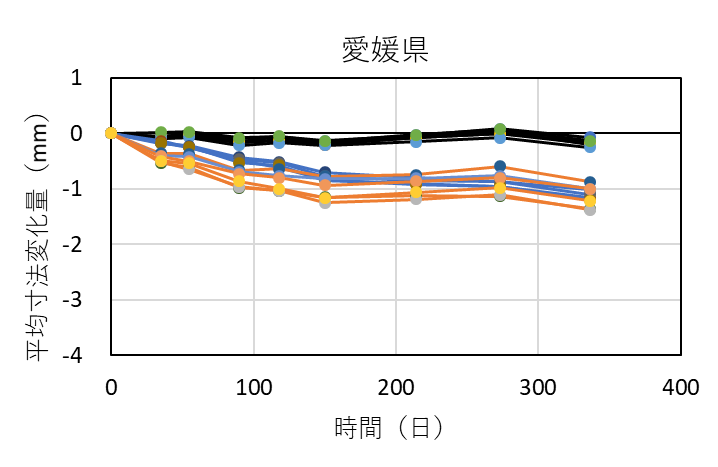

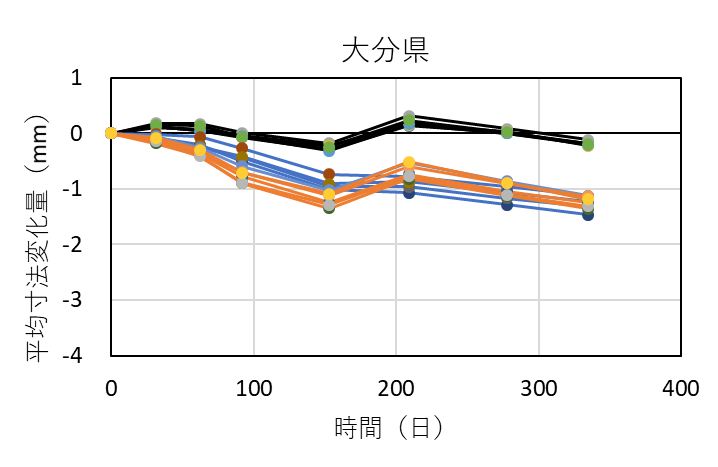

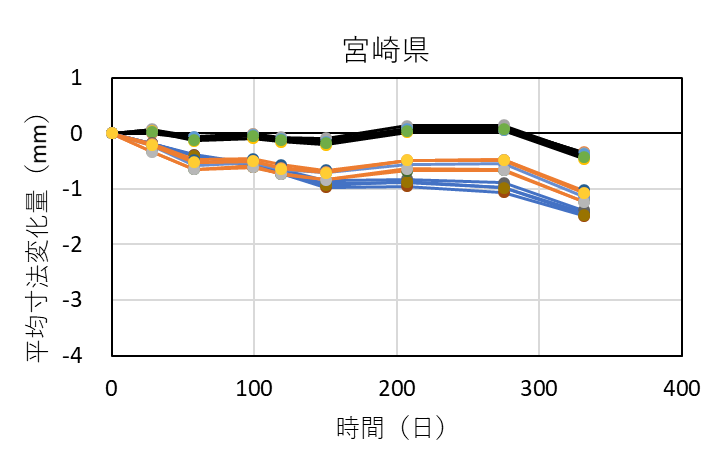

○ 寸法変化量

各試験機関における測定箇所ごとの平均寸法変化量を木口面、中央、切断面の3つで比較すると、木口面の収縮量が最も小さく、多くの試験機関において調湿期間中の寸法変化量はゼロ付近で推移した。一方、中央または切断面の調湿終了時の収縮量は大きいもので1.5mm程度であり、強制調湿(3mm)の2分の1であった。 |

|

|

|

|

|

各試験機関における測定箇所ごとの平均寸法変化量 黒線は木口面1~6、青線は中央7~10、オレンジ線は切断面11~16を表す |

|

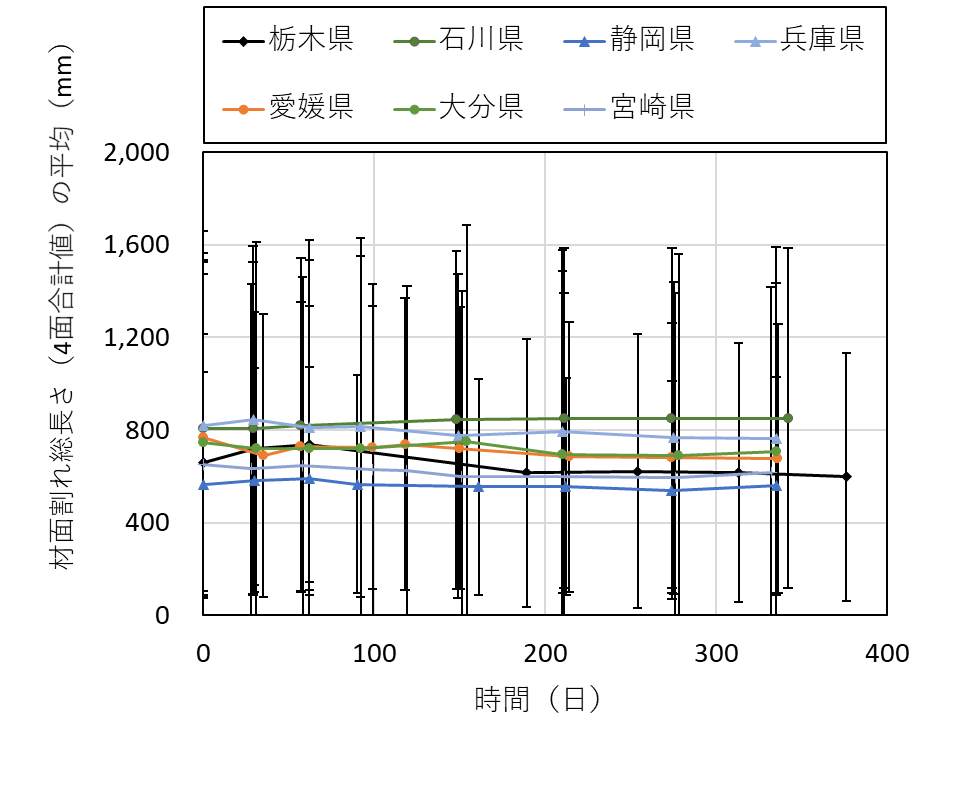

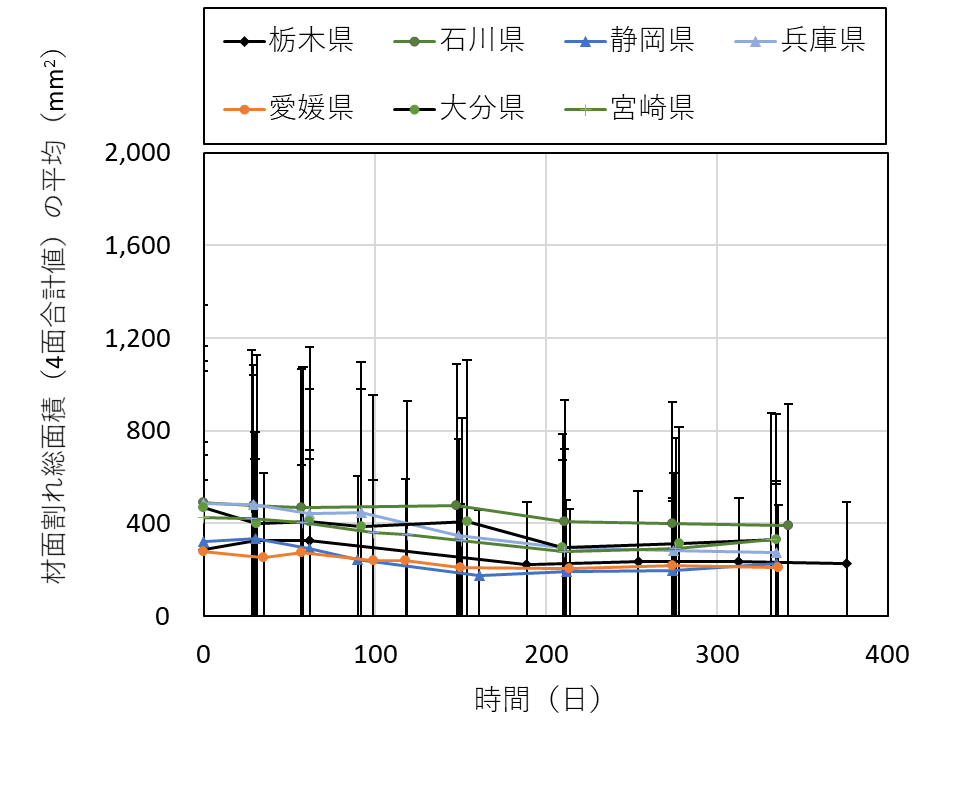

○ 材面割れ発生量

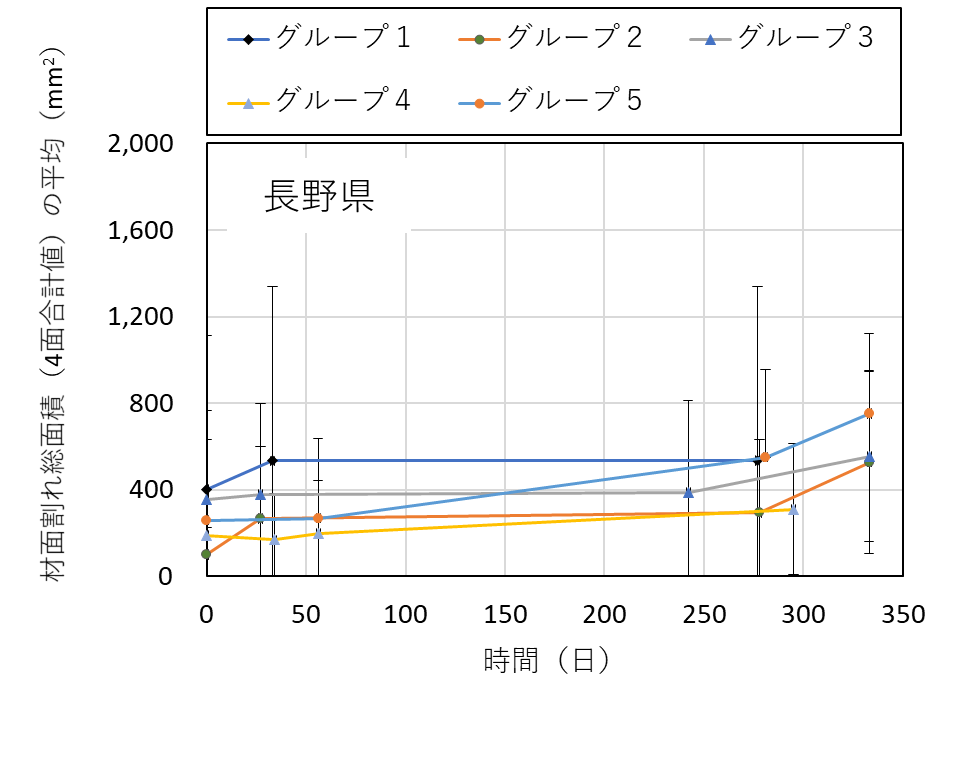

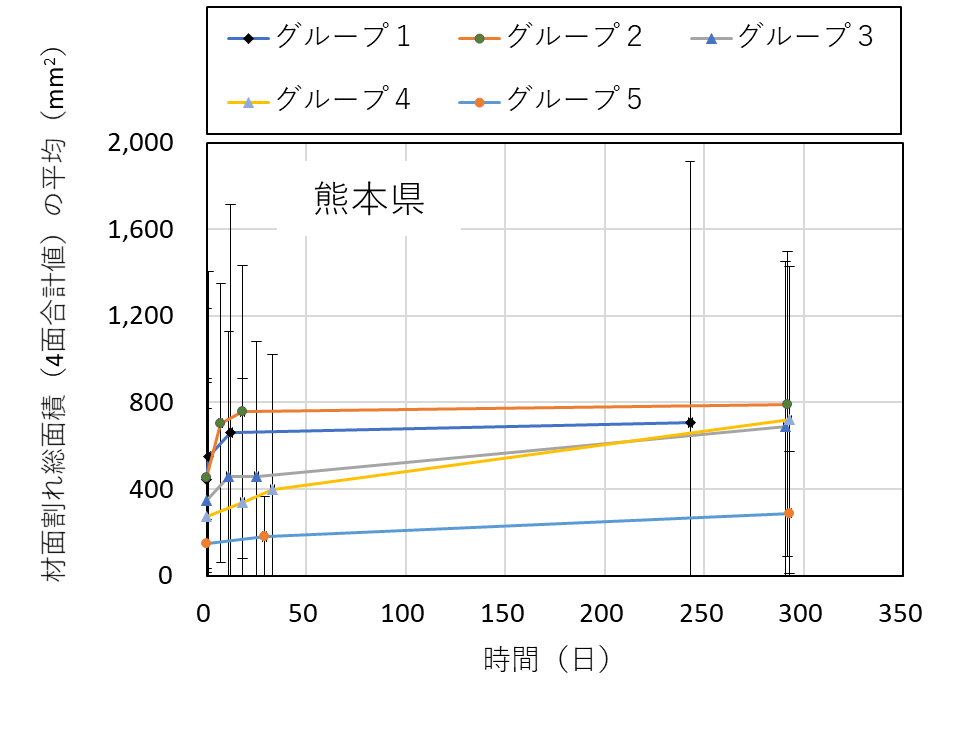

強制調湿と同様、いずれの試験機関も調湿開始時にすでに材面割れは一定量生じていた。材面割れ総長さ、総面積ともに全体的に横ばいで推移し、調湿中に材面割れが大きく増減する傾向はみられなかった。平均に対して標準誤差が相対的に大きく、材面割れの発生量は個体差が非常に大きかった。 材面割れ総長さの4面合計値の平均および標準偏差  材面割れ総面積の4面合計値の平均および標準偏差 |

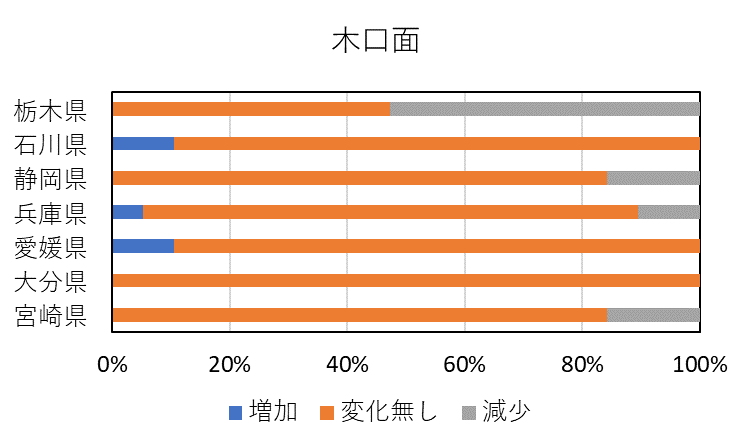

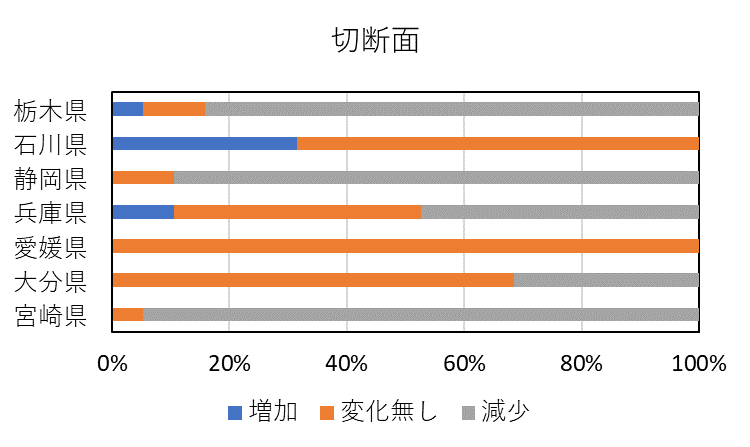

○ 木口面および切断面の割れ発生量

調湿前後の木口面および切断面の割れの増減を目視で判定した結果を図に示す。強制調湿に比べて増加の割合が低く、変化無しもしくは減少が大半を占めた。また、木口面に比べて切断面の方が減少する割合が大きかった。  各試験機関における調湿前後の割れ発生量の変化 上:木口面、下:切断面 |

2.3 割れや寸法変化のまとめ

〇 寸法変化

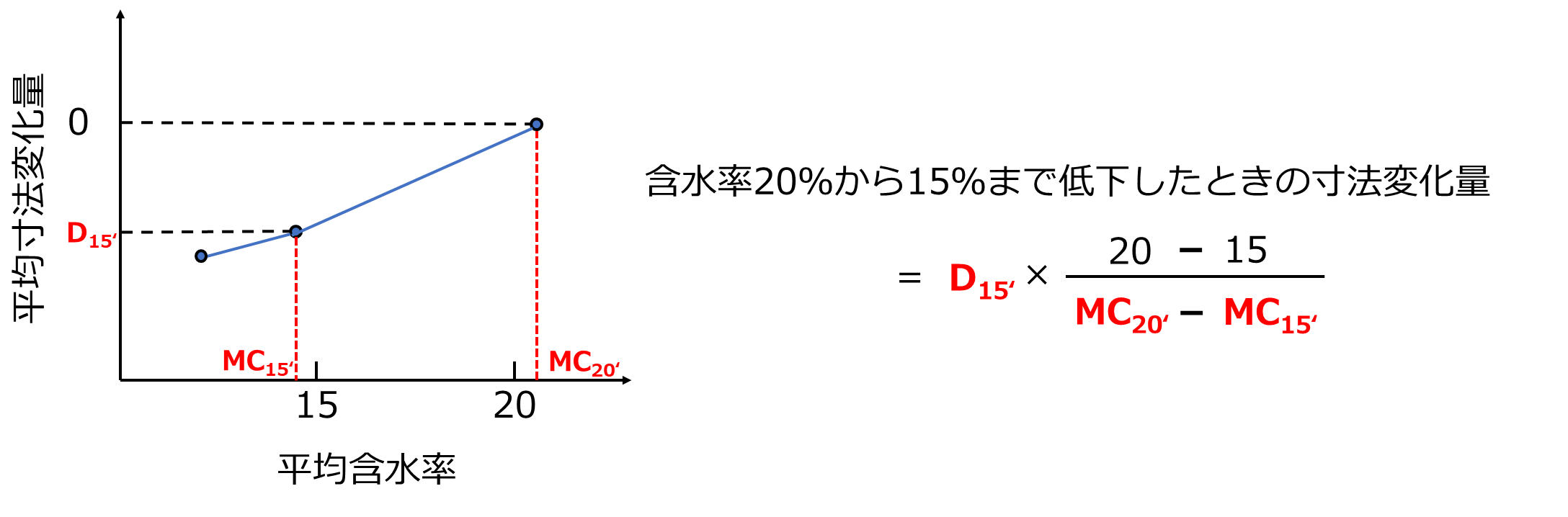

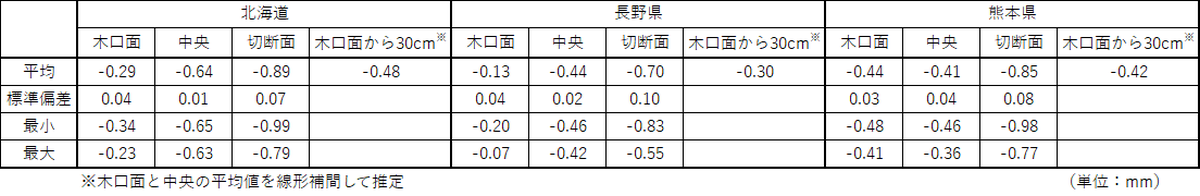

寸法変化は心持ち正角の部位によって大きく異なり、強制調湿、自然調湿ともに端部(人工乾燥時に木口面として見える部位)の寸法変化は他の部位に比べて非常に小さいことが明らかとなった。強制調湿において含水率で区分した5グループのうち、グループ2の含水率が調湿開始時に最も20%に近かった。そこで、グループ2の寸法変化量と含水率のデータを用いて、含水率が20%から15%まで低下したときの寸法変化量を推定し、その結果を表に示す。木口面、中央、切断面で比較すると、いずれの試験機関においても切断面の寸法変化量が最も小さい値を示し、収縮量にして0.7~0.9mm程度であった。また、北海道と長野県では木口面より中央の方が明らかに収縮量が大きく、熊本県ではほぼ同じであった。

製材JASにおいて端部から30cmの位置の寸法が重要であることから、木口面から30cmの位置の平均寸法変化量を、木口面と中央の平均値を線形補間することによって推定した。その結果、-0.30~-0.48mm(平均-0.40mm)と推定された。したがって、含水率20%の心持ち正角乾燥材を含水率15%まで強制調湿した場合、端部から30cmの位置では短辺が平均で0.40mm収縮することが明らかとなった。この値は製材JASのマイナス寸法を議論する際の参考資料になると思われる。

図 含水率20%から15%まで低下したときの寸法変化量の計算方法

表 強制調湿において含水率20%から15%まで低下したときの寸法変化量の推定結果

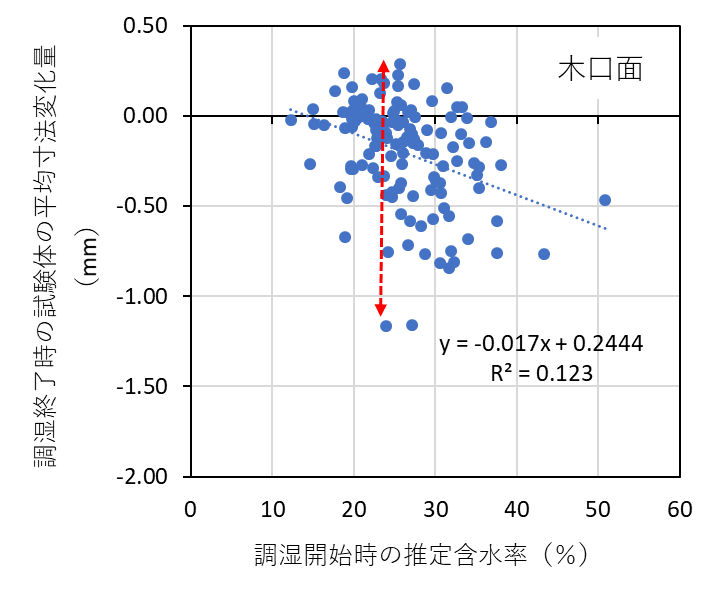

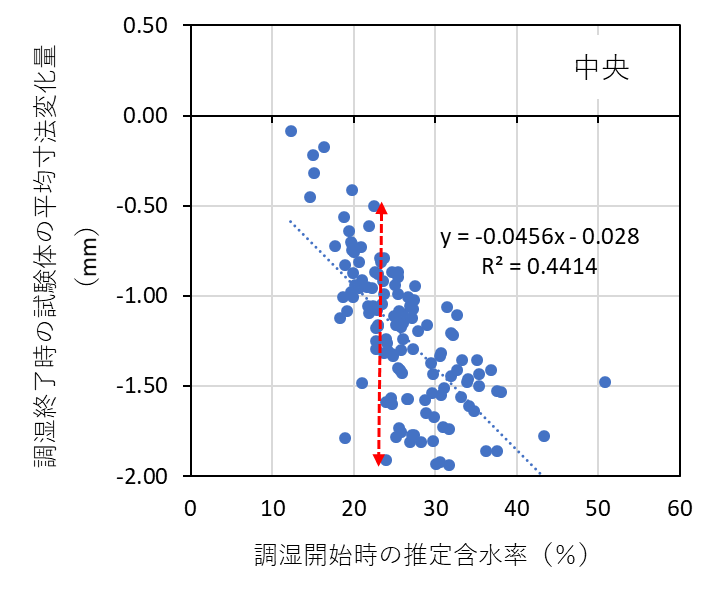

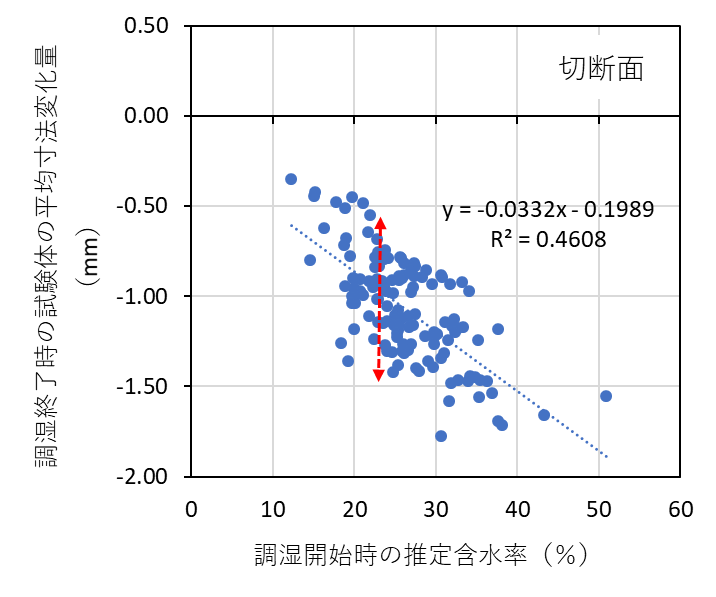

自然調湿の結果から、約1年間の自然調湿を経てほぼ平衡含水率に達していることがわかった。そこで、全試験機関のデータを統合し、全試験体について調湿開始時の推定含水率と調湿終了時の平均寸法変化量の関係を図にプロットした。推定含水率は過大に見積もられていることを考慮し、全乾法による含水率20%に相当する推定含水率を仮に23%と仮定すると、木口面、中央、切断面それぞれ図中の赤矢印の範囲に寸法変化量は収まる。回帰直線を求めて推定含水率23%の寸法変化量を算出した結果、木口面で-0.1mm、中央で-1.1mm、切断面で-1.0mmとなり、強制調湿の結果とある程度近い値となった。この推定結果から、含水率20%の心持ち正角乾燥材が自然調湿によって平衡含水率に達した場合、端部では短辺が平均0.1mm程度、端部から50cmの位置(中央)では平均1.0mm程度収縮することが示唆された。今後全乾法で含水率を測定すれば、より正確な値が得られることが期待される。

|

|

図 全試験体の自然調湿開始時の推定含水率と自然調湿終了時の平均寸法変化量の関係 |

|

〇 材面割れ、木口面および切断面の割れ

材面割れについては、強制調湿、自然調湿ともに調湿中に材面割れの発生量が大きく増減することはほとんどないことが明らかとなった。木口面および切断面の割れについては、自然調湿前後の割れ発生量の変化の結果において変化無しもしくは減少が大半を占めていた。したがって、含水率20%の心持ち正角乾燥材が自然調湿によって平衡含水率に達した場合、端部の割れが増加する可能性は低いと考えられる。一方、強制調湿では自然調湿と傾向が異なり、調湿終了時に割れが増加もしくは変化無しの割合が大半を占めた。したがって、50~60℃のやや高い温度で含水率が5%程度まで下がるような場面では端部の割れが増加する可能性は高いと考えられる。

3. 施工時の含水率の違いが接合部の強度性能に与える影響

3.1 試験の内容

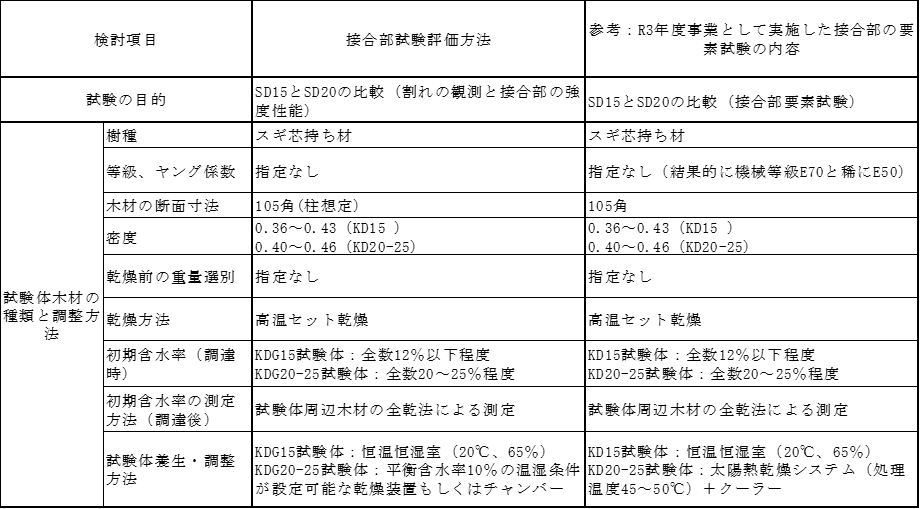

構造用製材の工場出荷時の含水率の違いが、接合部の強度性能に与える影響について実験的な検証を行うことを目的とした。令和4年度「構造用製材の含水率の差異が接合部の耐力にもたらす影響の検証」で検討を行った接合部の試験方法及び評価方法に基づいて、代表的な接合部の仕様の強度試験を実施し、仕上げ時の含水率と接合部の強度性能の関係について分析を行った。試験体木材の種類と調整方法の計画を下表に示す。なお、表の右列に令和3年度実施の接合部の要素試験の内容も参考のため掲載する。試験体木材の種類と調湿方法

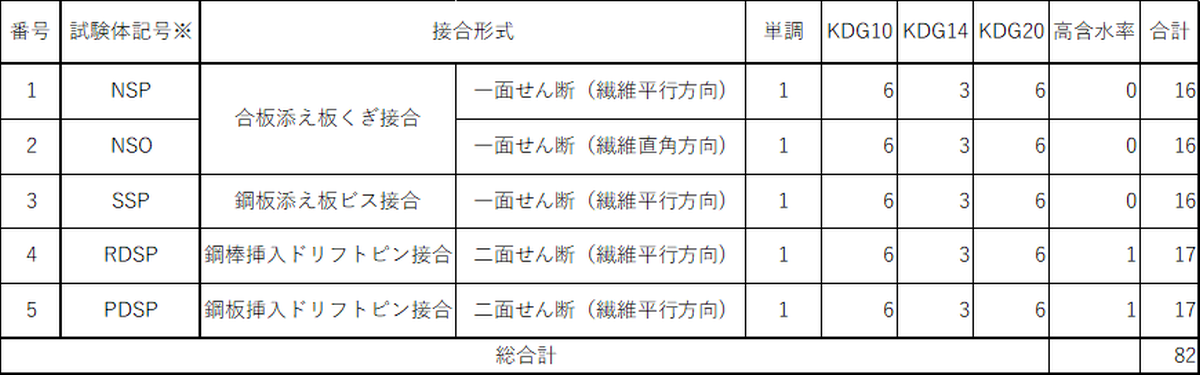

接合部試験の実施内容

試験の種類及び試験体木材の密度と含水率の測定結果を次表に示す。試験の種類

※試験体記号の先頭に仕上げ時含水率に応じた数値を付すものとする。

| 10 | N | S | P |

|---|---|---|---|

| 施工時含水率 のグループ |

接合具の種類 | 荷重の種類 | 加力に対する 繊維方向 |

| 10 | Nail | Shear | Parallel |

| 14 | Screw | Orthogonal | |

| 20 | Rod Driftpin | ||

| H | Plate Driftpin |

3.2 試験結果 (抜粋)

本事業では、次の5種類の接合部の接合形式で強度試験を実施した。1) 合板添え板くぎ接合一面せん断(繊維平行方向)

2) 合板添え板くぎ接合一面せん断(繊維直角方向)

3) 鋼板添え板ビス接合一面せん断(繊維平行方向)

4) 鋼棒挿入ドリフトピン接合二面せん断(繊維平行方向)

5) 鋼板挿入ドリフトピン接合二面せん断(繊維平行方向)

このうち、この報告概要では、合板添え板くぎ接合一面せん断(繊維平行方向)及び合板添え板くぎ接合一面せん断(繊維直角方向)試験の結果を掲載する。全試験の結果が必要な場合は、「事業報告書」を、ダウンロード又は全国木材組合連合会に直接ご連絡してお求めください。

【以下「事業報告書」から「合板添え板くぎ接合 一面せん断(繊維平行方向)」及び「合板添え板くぎ接合 一面せん断(繊維直角方向)」の内容を抜粋し掲載する。】

3.5.1 合板添え板くぎ接合 一面せん断(繊維平行方向)の接合部

(1)接合部の想定

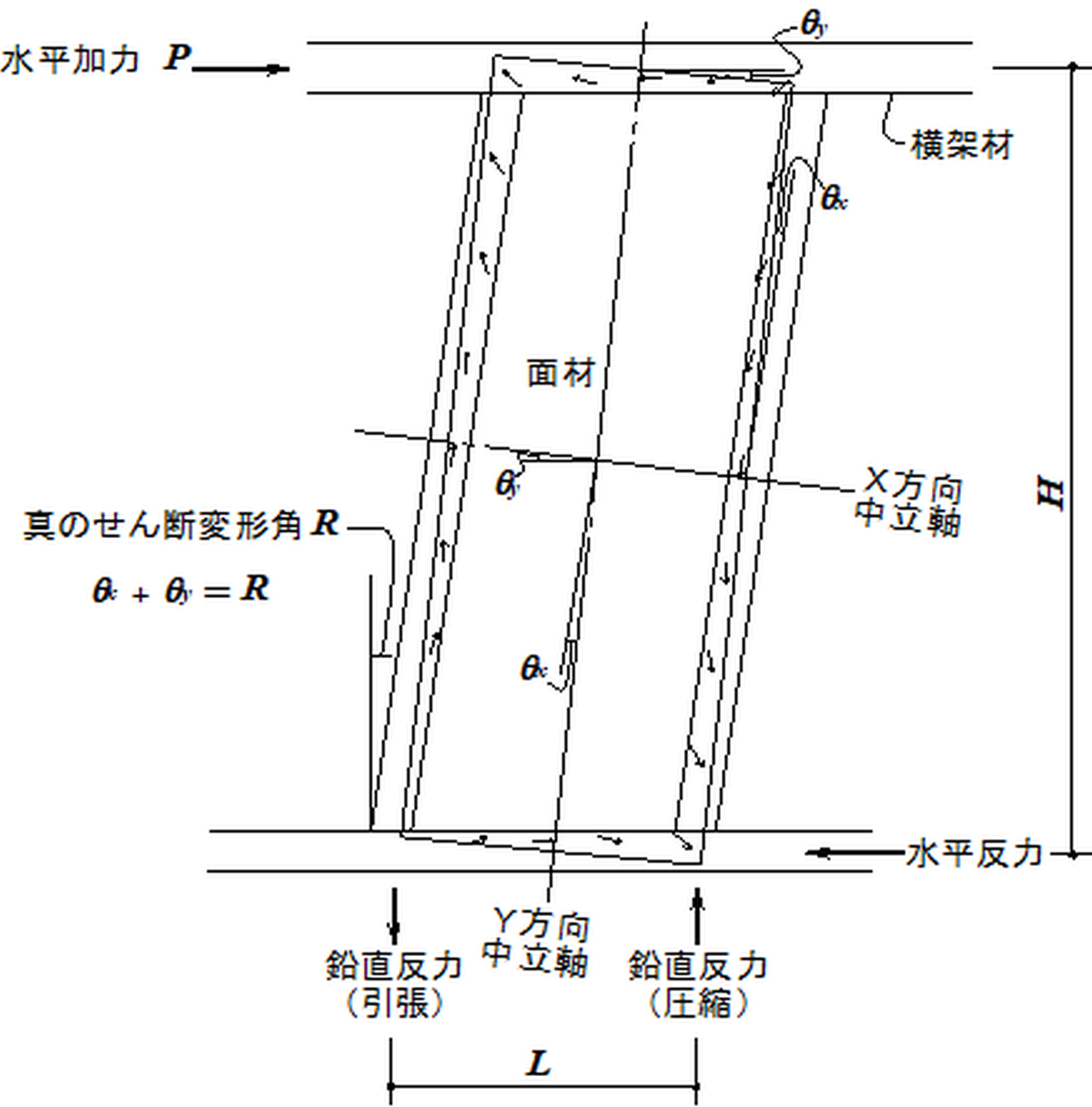

- 耐力壁の面材くぎ接合(図3.5.1-1)を想定している。

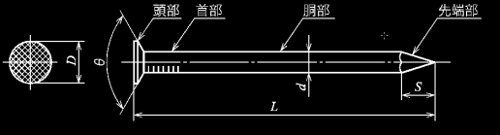

- くぎの種類については、細い方が割れに対して木材への支圧が効きにくい。太い方が割裂を引き起こしやすいという違いがある。ビスとの差別化を図るため、令和3年度事業と同様にN50を採用する。

|

N50 L=50.0mm、d=2.75mm

CN50 L=50.8mm、d=2.87mm、 CN65 L=63.5mm、d=3.33mm、 CN75 L=76.2mm、d=3.76mm  図3.5.1-1 くぎの寸法 |

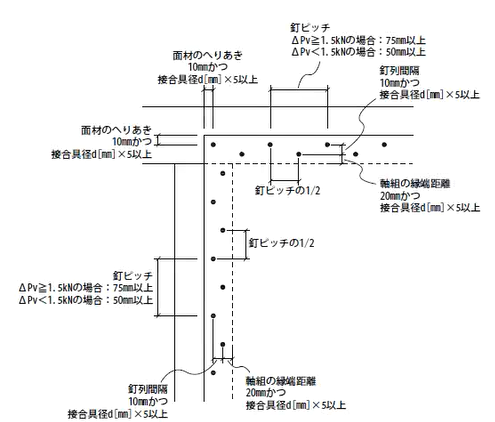

- 中大規模グレー本(図3.5.1-2)の耐力壁で想定しているくぎピッチは50mm。

一方、AIJ規準は繊維方向加力12d(N50は33mm)、直角方向加力10d(N50は27.5mm)。

N50くぎでは、実際の運用を考えると前者の50mmでよく、安全側を取るなら後者の27.5mm。

- 軸組に面材をくぎ打ちした耐力壁に水平力が加わると、図3.5.1-3のように軸組が平行四辺形に変形しようとするのに対して、面材は長方形を保とうとするので、面材と軸材を留めているくぎは矢印の方向へと軸組の元あった位置からくぎ頭ずれる「せん断変形」を生じる。面材の中央より上半分では左向きにずれ、下半分では右向きにずれていることがわかる。同様に、中央より左半分では上向きに、右半分では下向きにずれている。このように必ずしも繊維方向に対して平行にくぎ接合部が加力されるわけではない。

接合部試験では加力方向を単純化し、繊維方向・繊維直角方向の2方向で検討を行うものとする。3.5.1項では繊維方向、繊維直角方向は3.5.2項とする。

図3.5.1-2 中高層グレー本のくぎピッチの考え方  図3.5.1-3 せん断力作用時のくぎの動き |

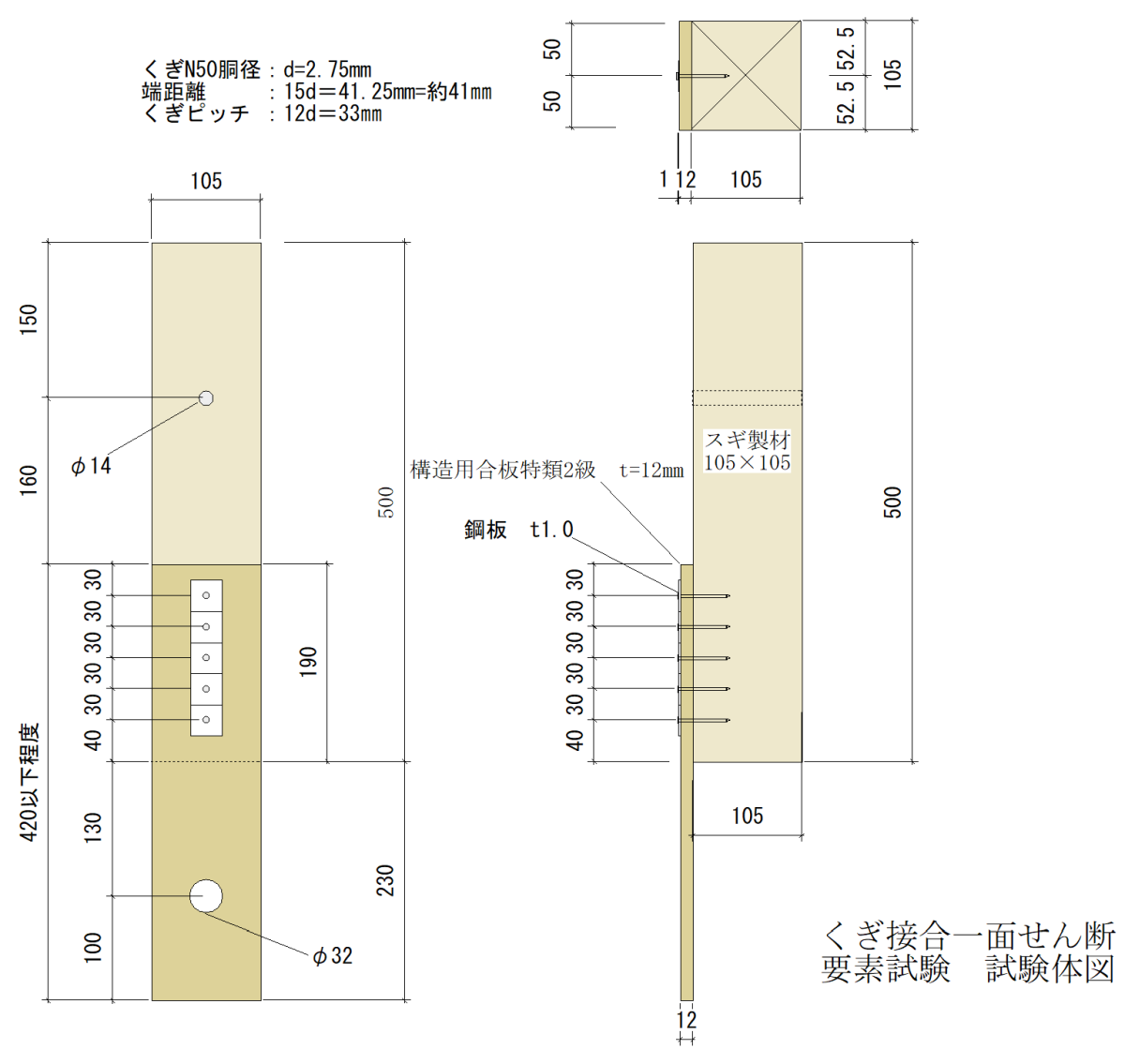

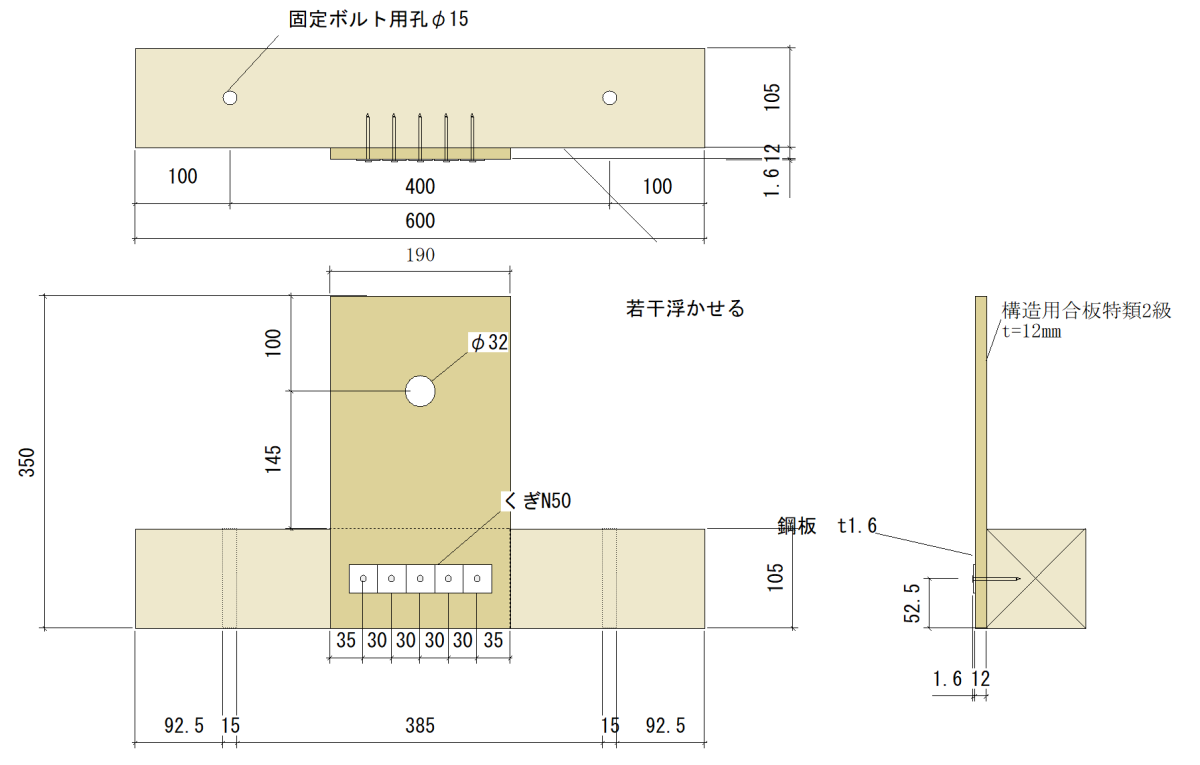

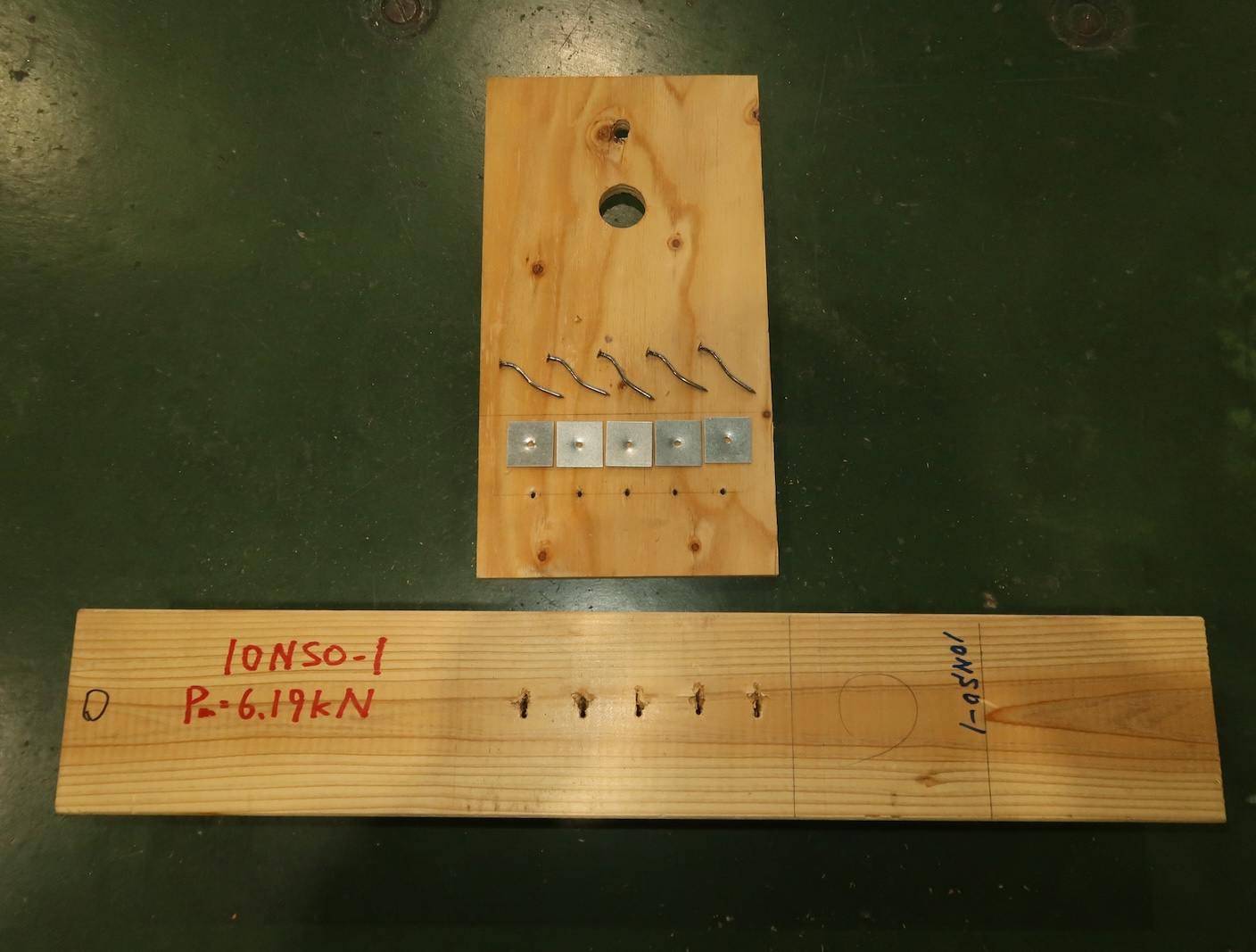

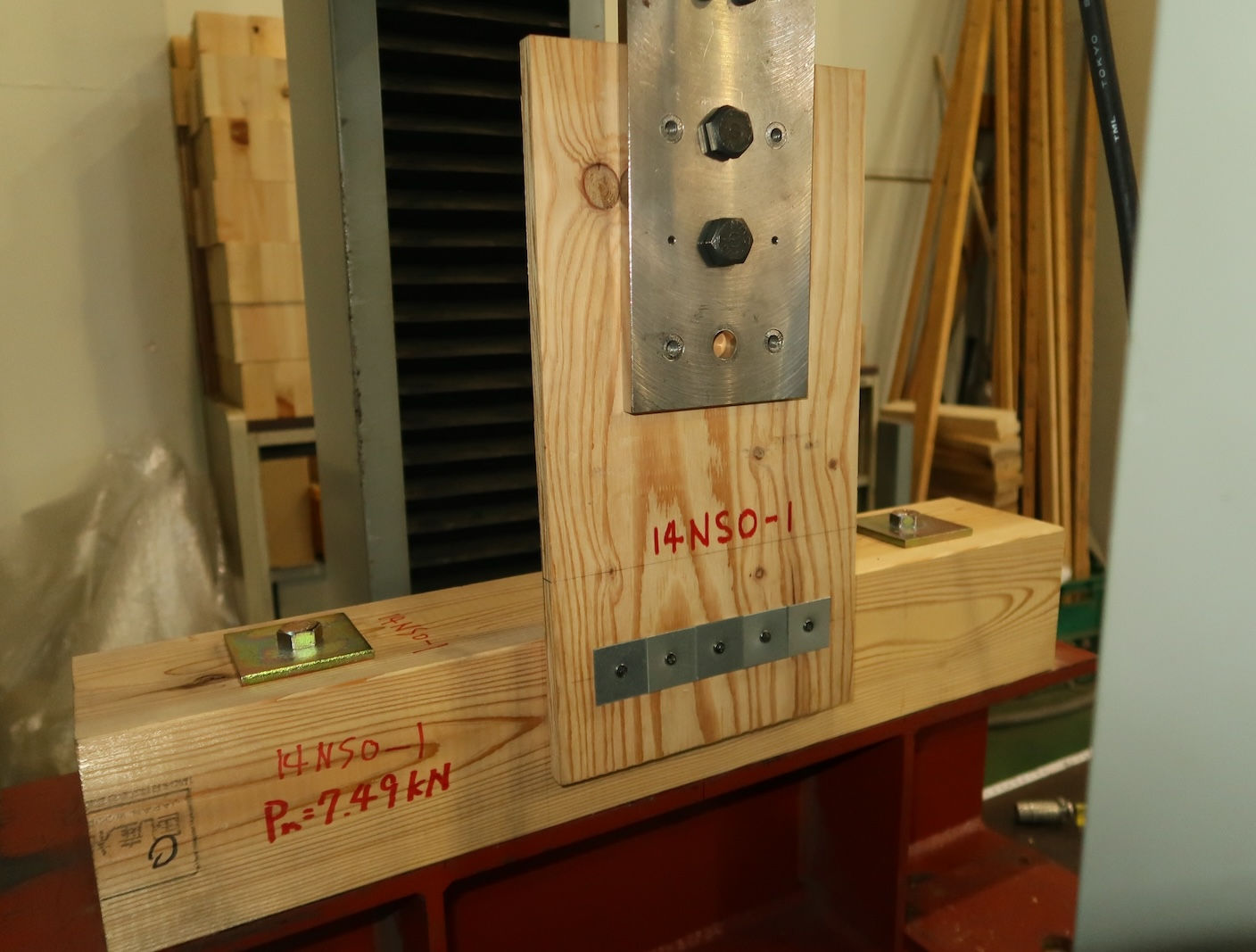

(2)試験体仕様

試験体仕様は図3.5.1-4のとおりである。 図3.5.1-4 合板添え板くぎ接合 一面せん断(繊維平行方向) 試験体図(単位:mm) |

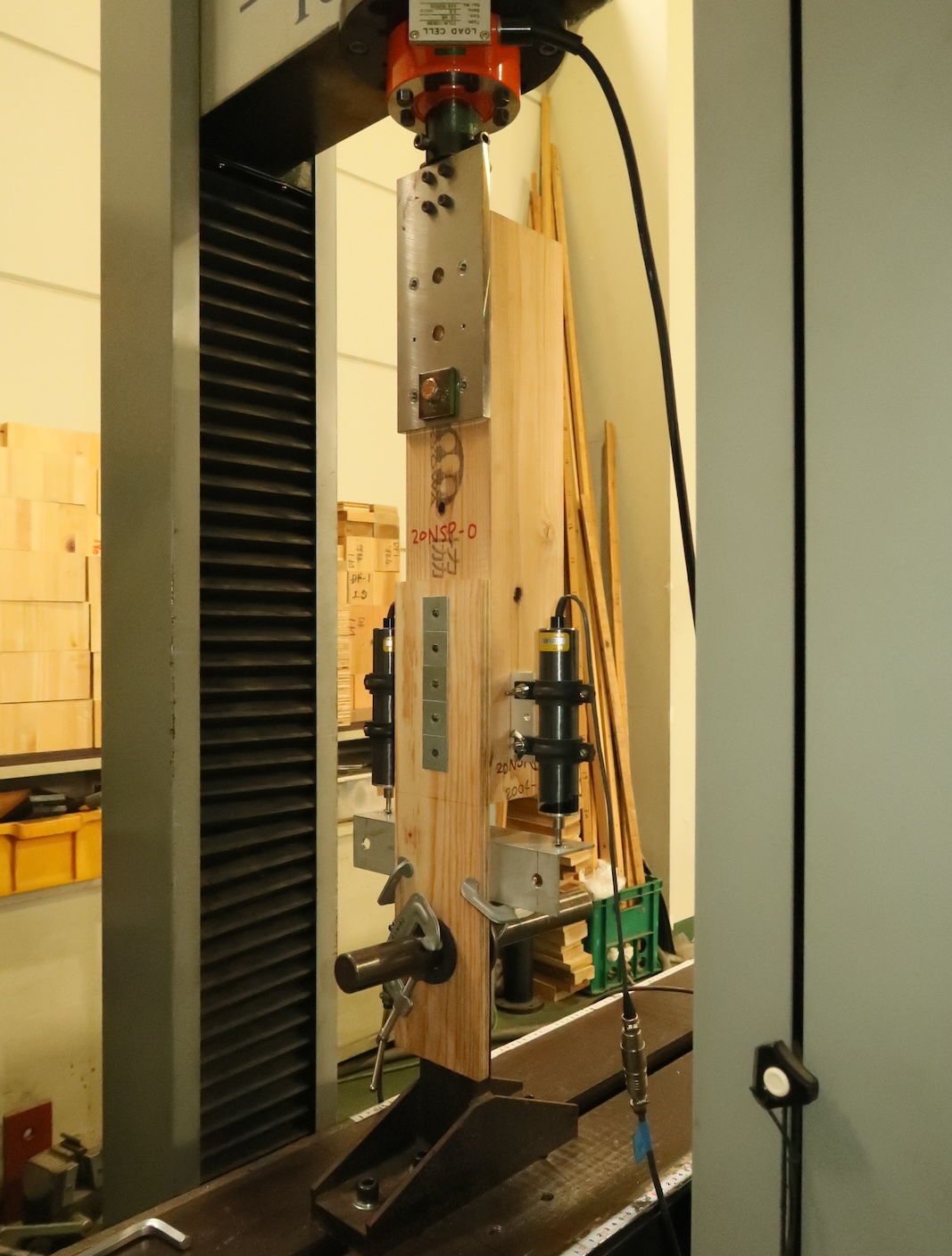

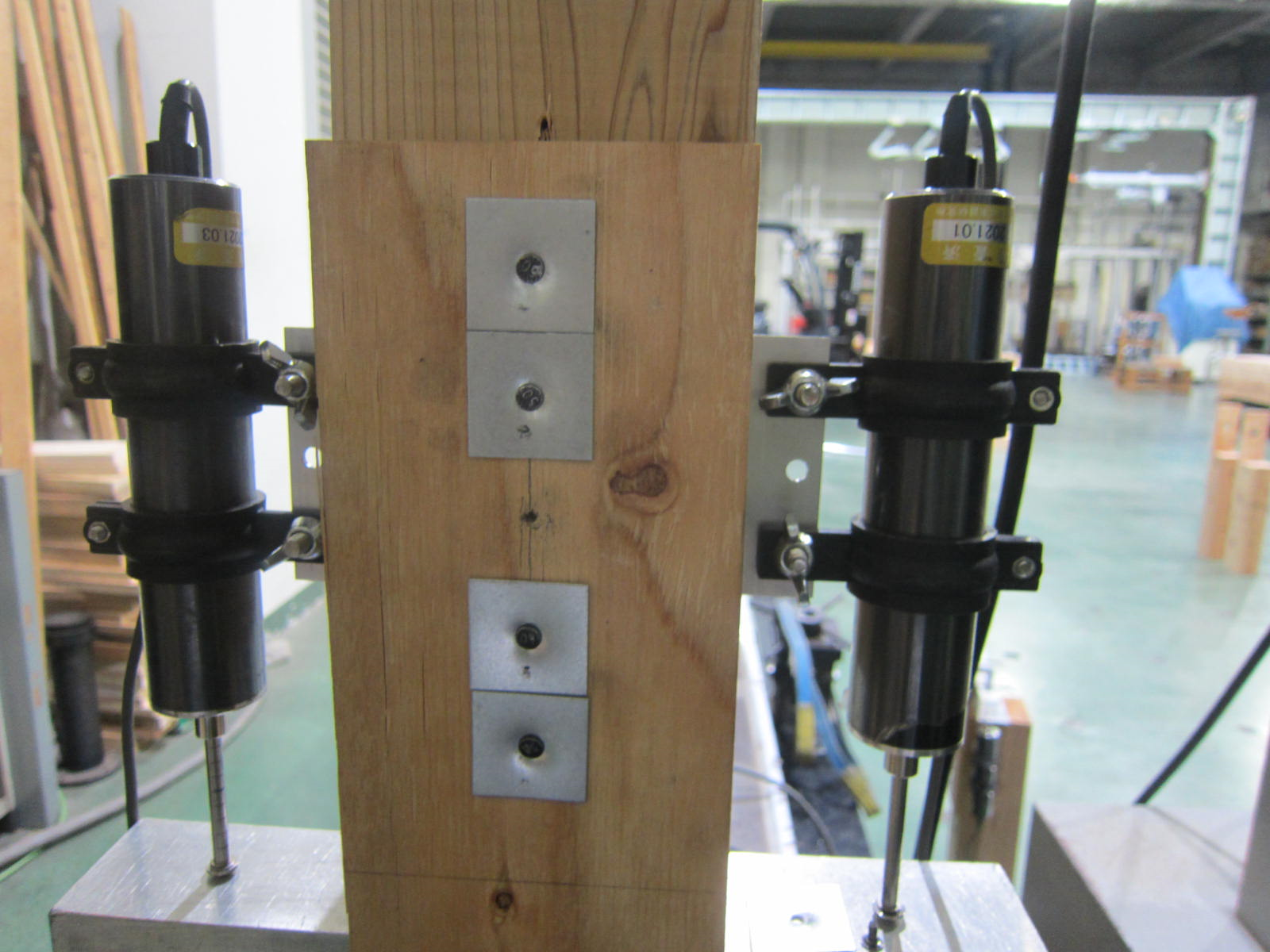

(3)加力方法、変位の測定方法

試験方法、変位の測定方法は写真3.5.1-1のとおりである。試験における繰り返しの履歴は、単調加力試験から得た降伏変位δyの1/2、1、2、4、6、8、12、16倍の変形まで順に1回ずつの繰り返し加力を行う。

加力は最大荷重に達した後、最大荷重の80%に荷重が低下するまで又は仕口の機能が失われるまで行う。

変位計測は、変位計を用い、軸材の軸芯で左右2カ所で軸材と面材の相対変位を計測する。変位には、試験による材料の割れ、めり込みによる変位等も含んだものとする。

測定箇所が2箇所であるため、変位は平均するものとする。

|

|

|

|

| 写真3.5.1-1 試験方法 | |

(4)試験結果

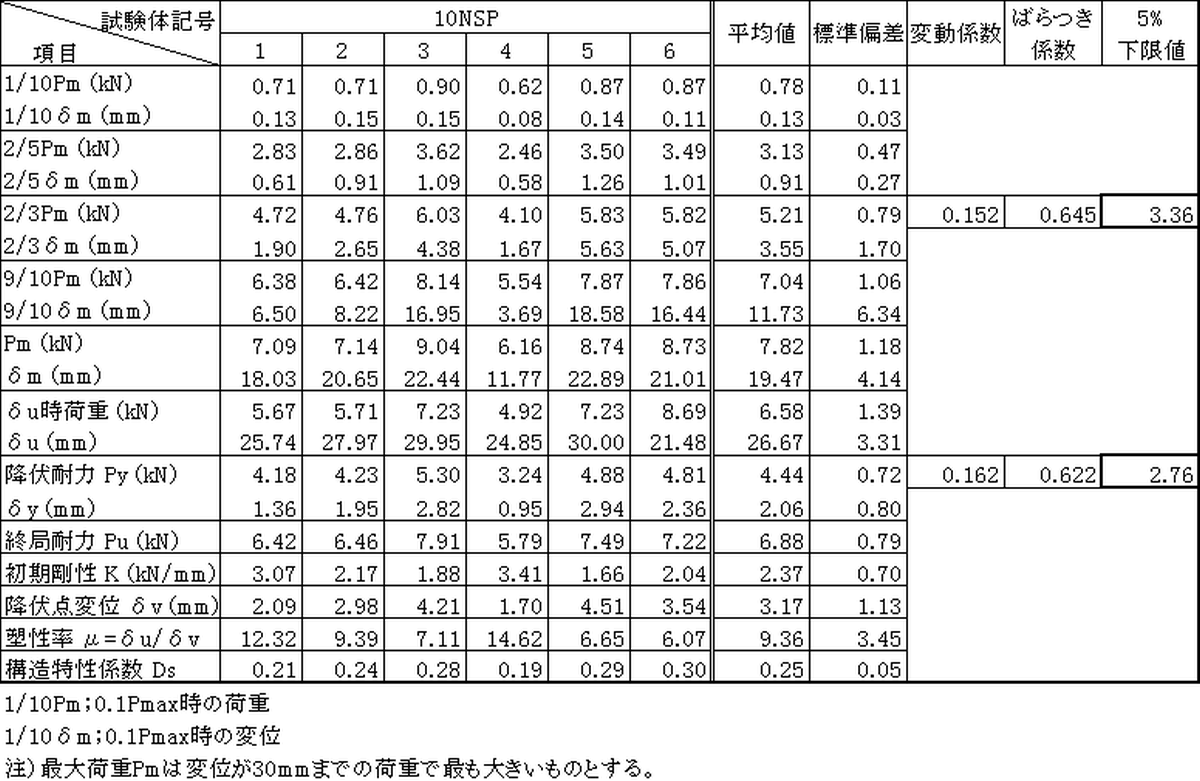

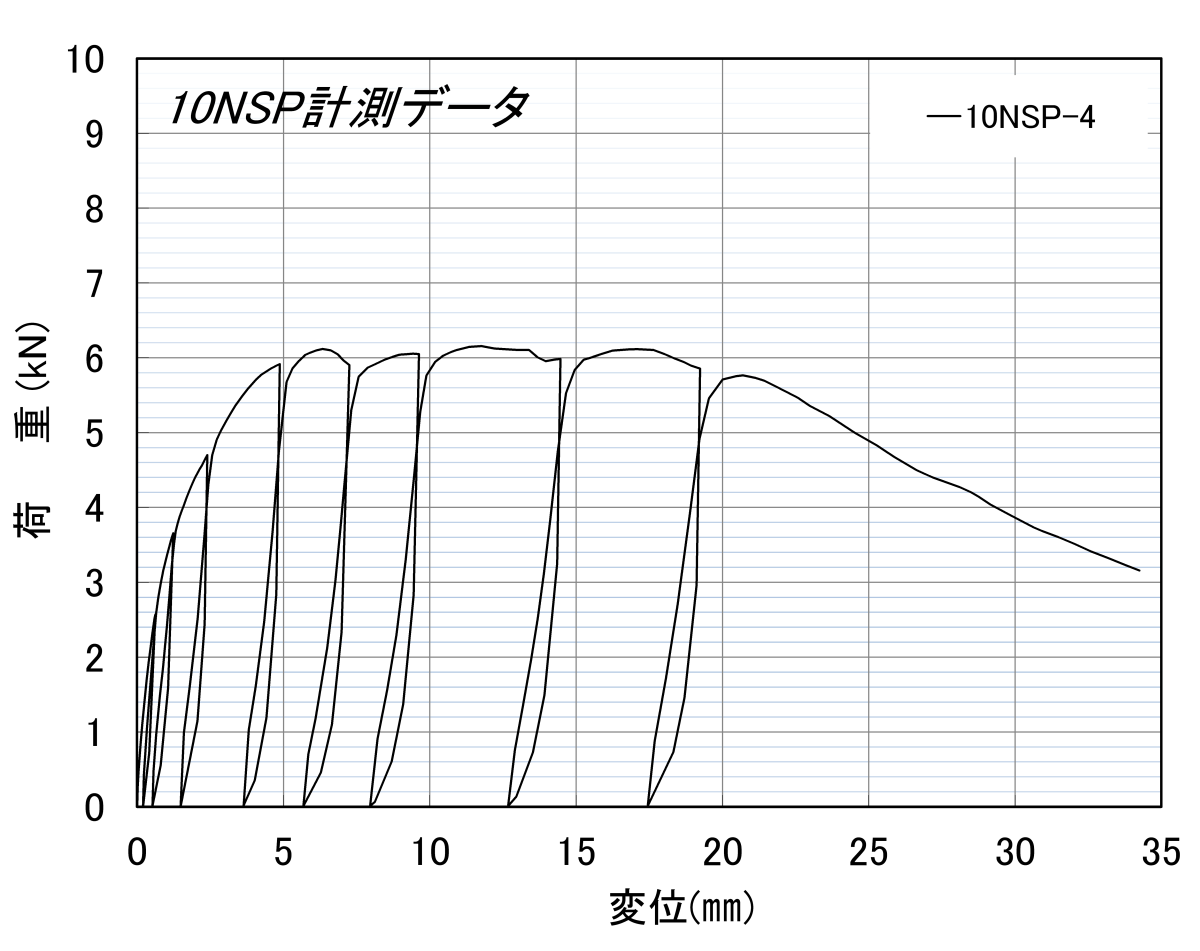

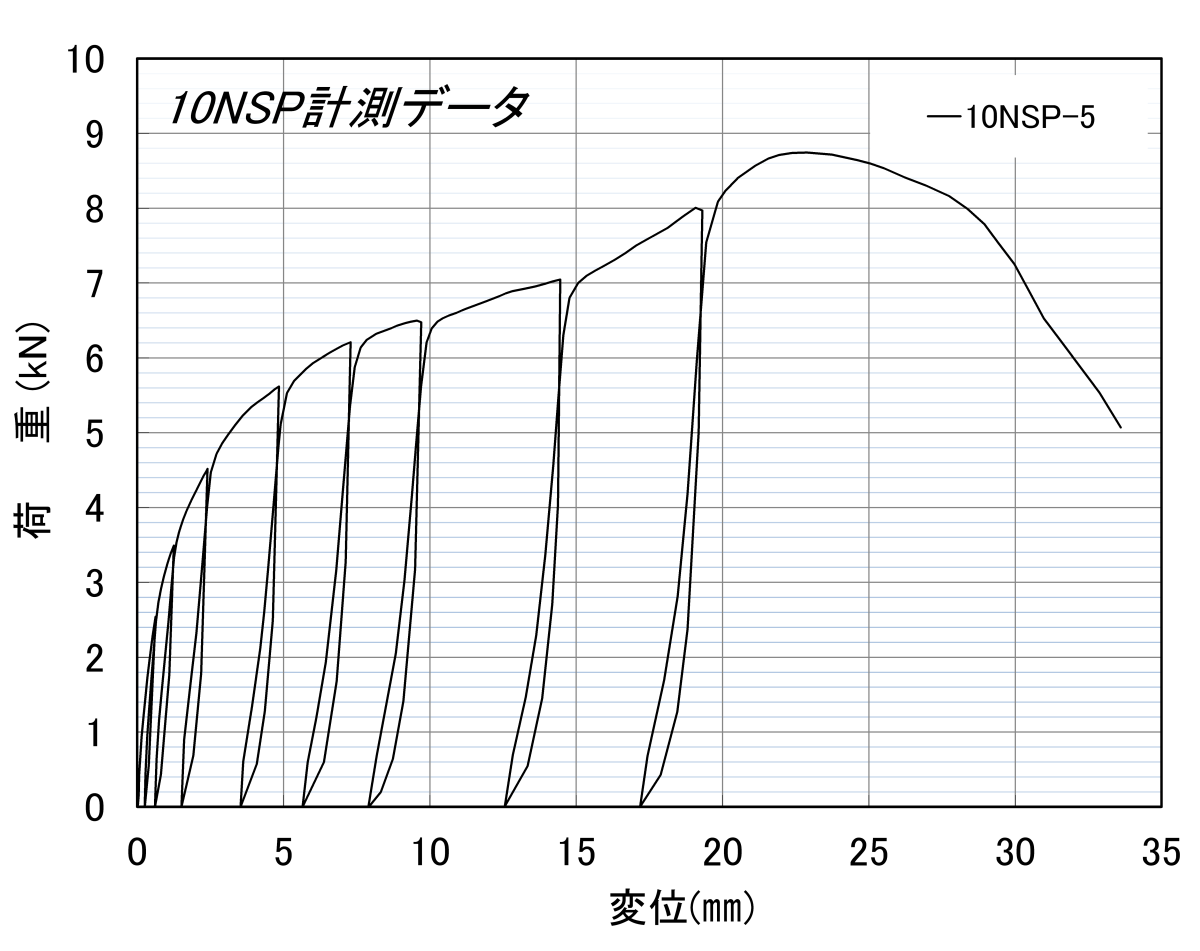

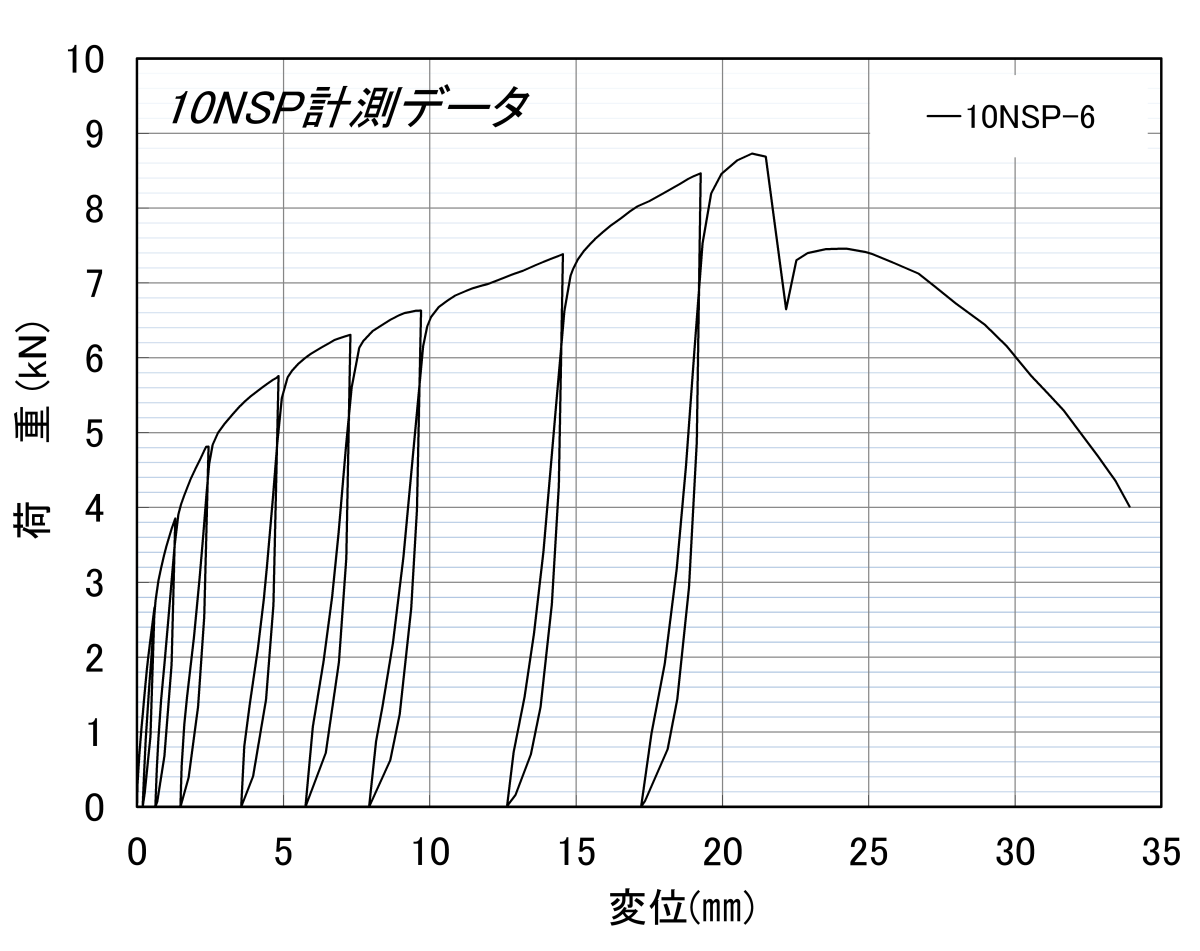

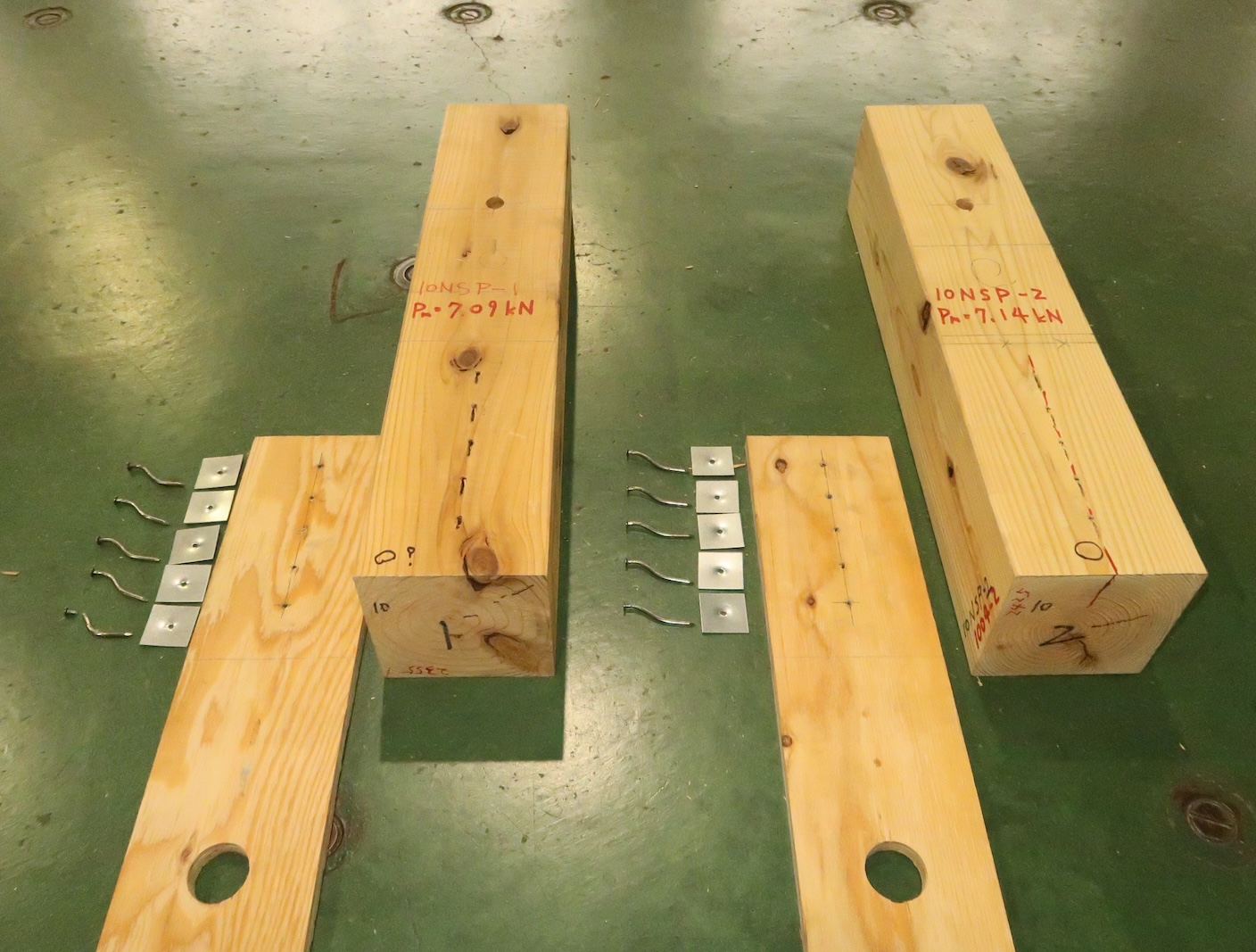

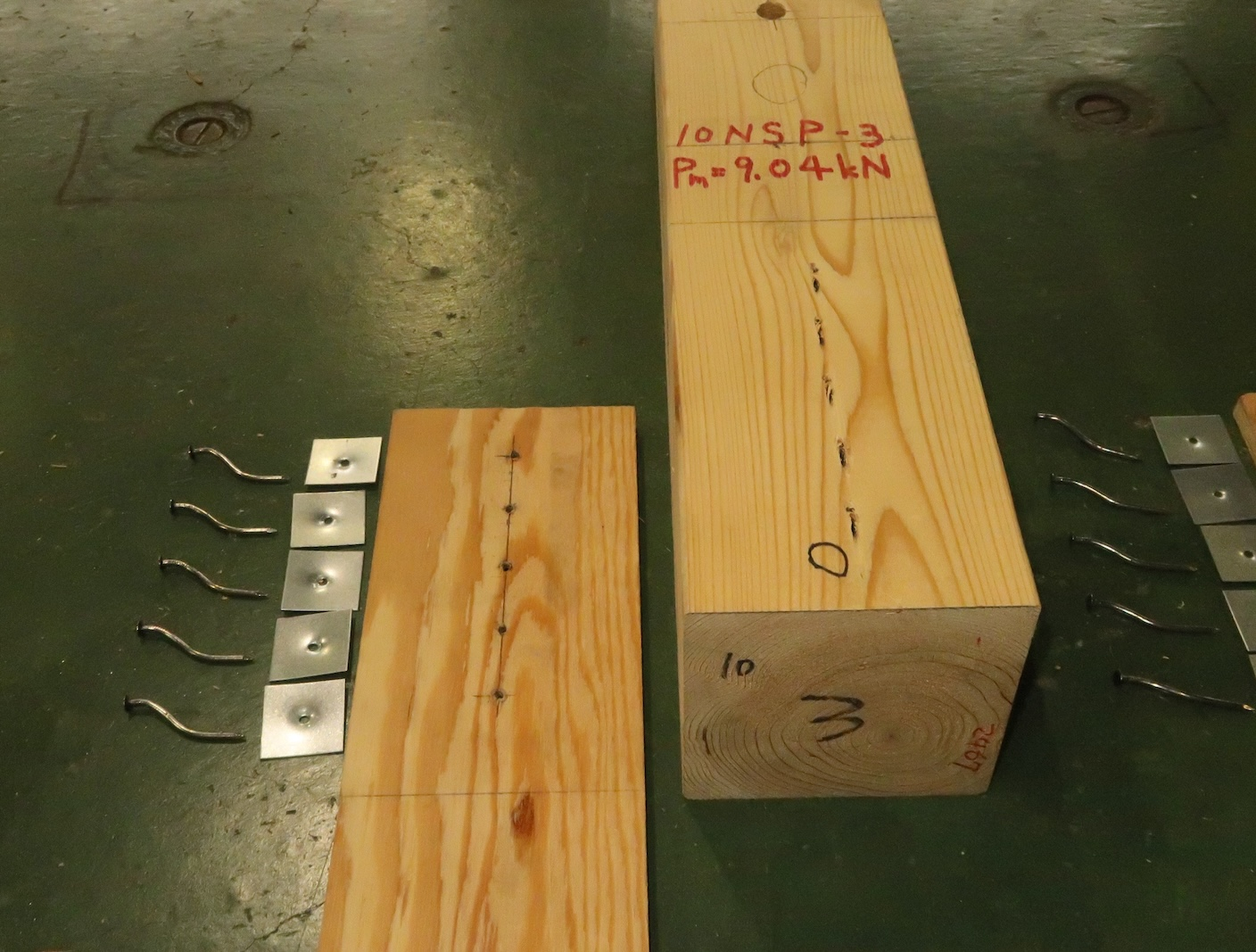

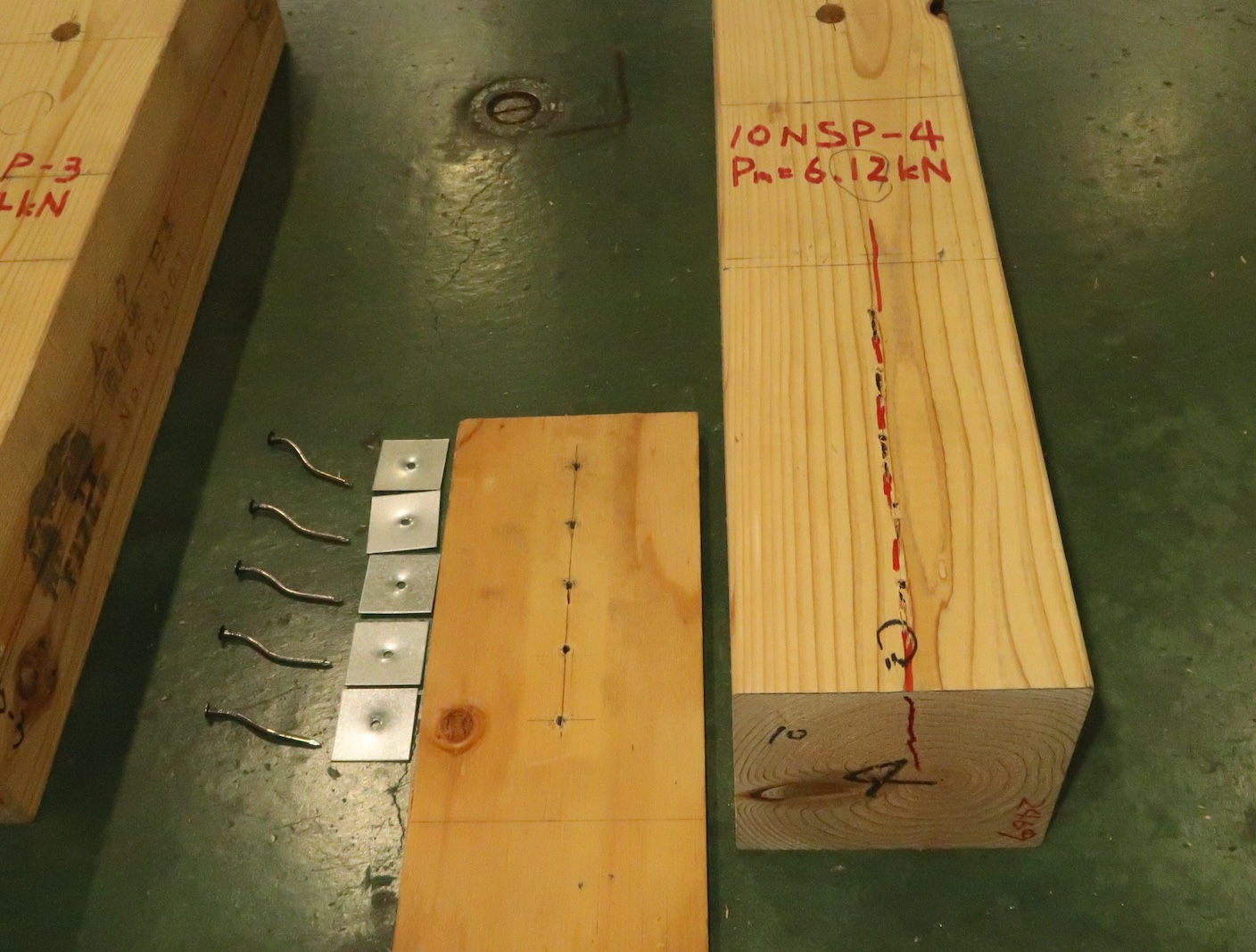

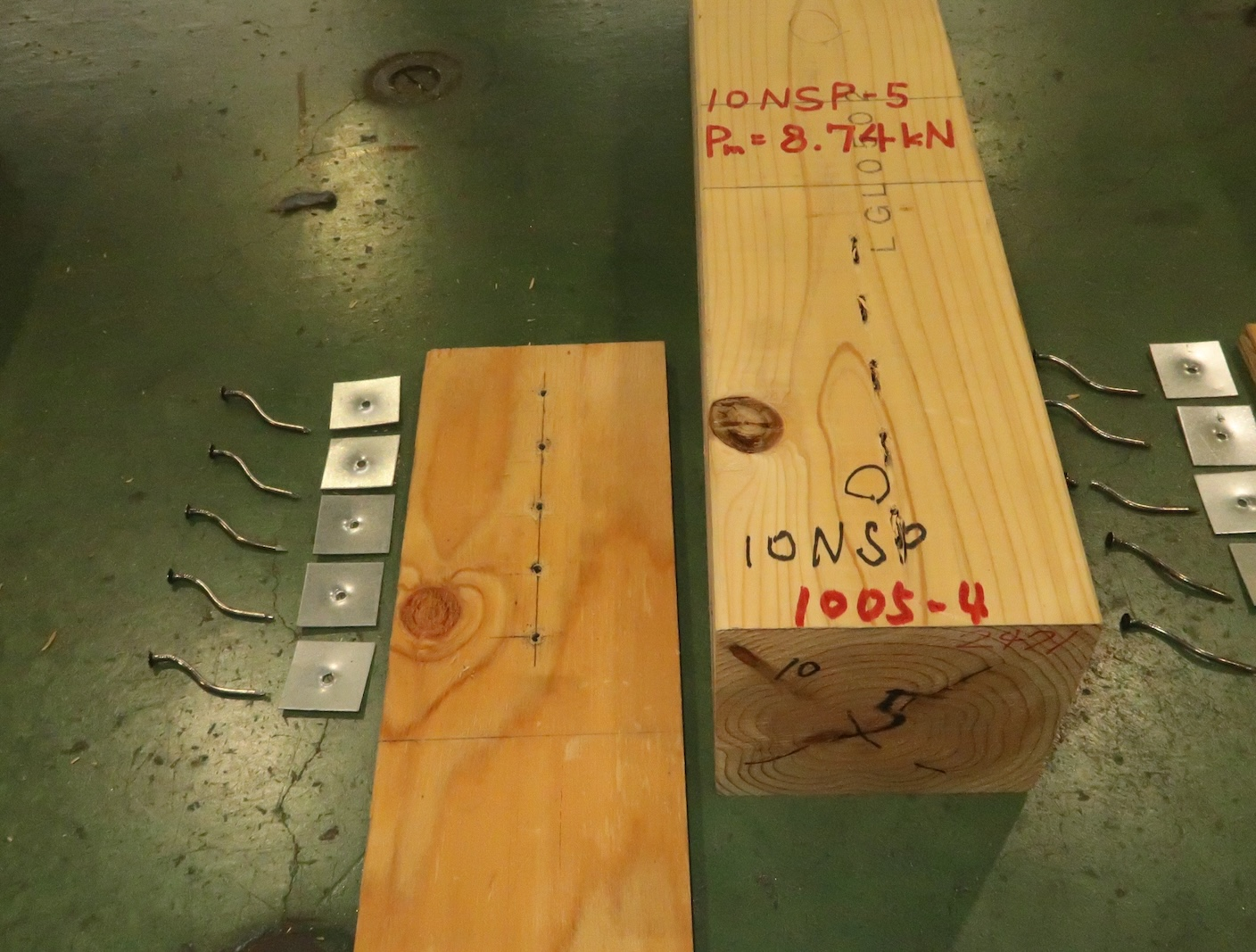

1)10NSP

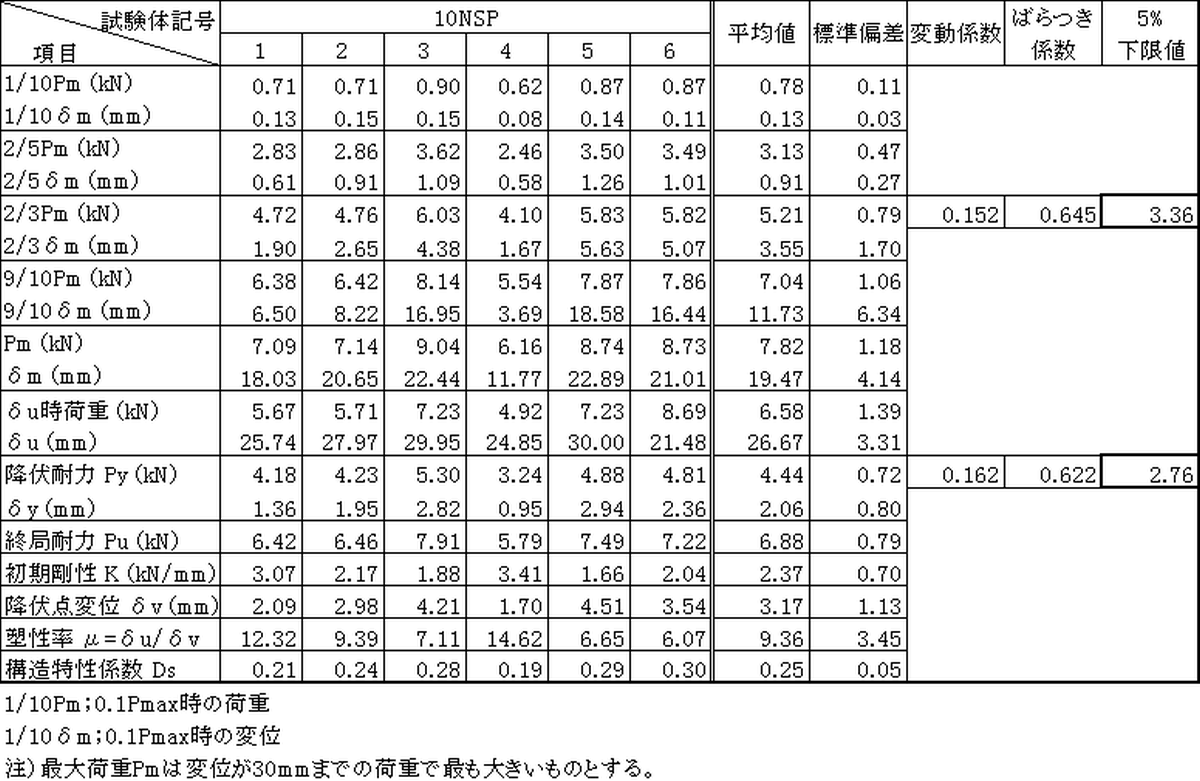

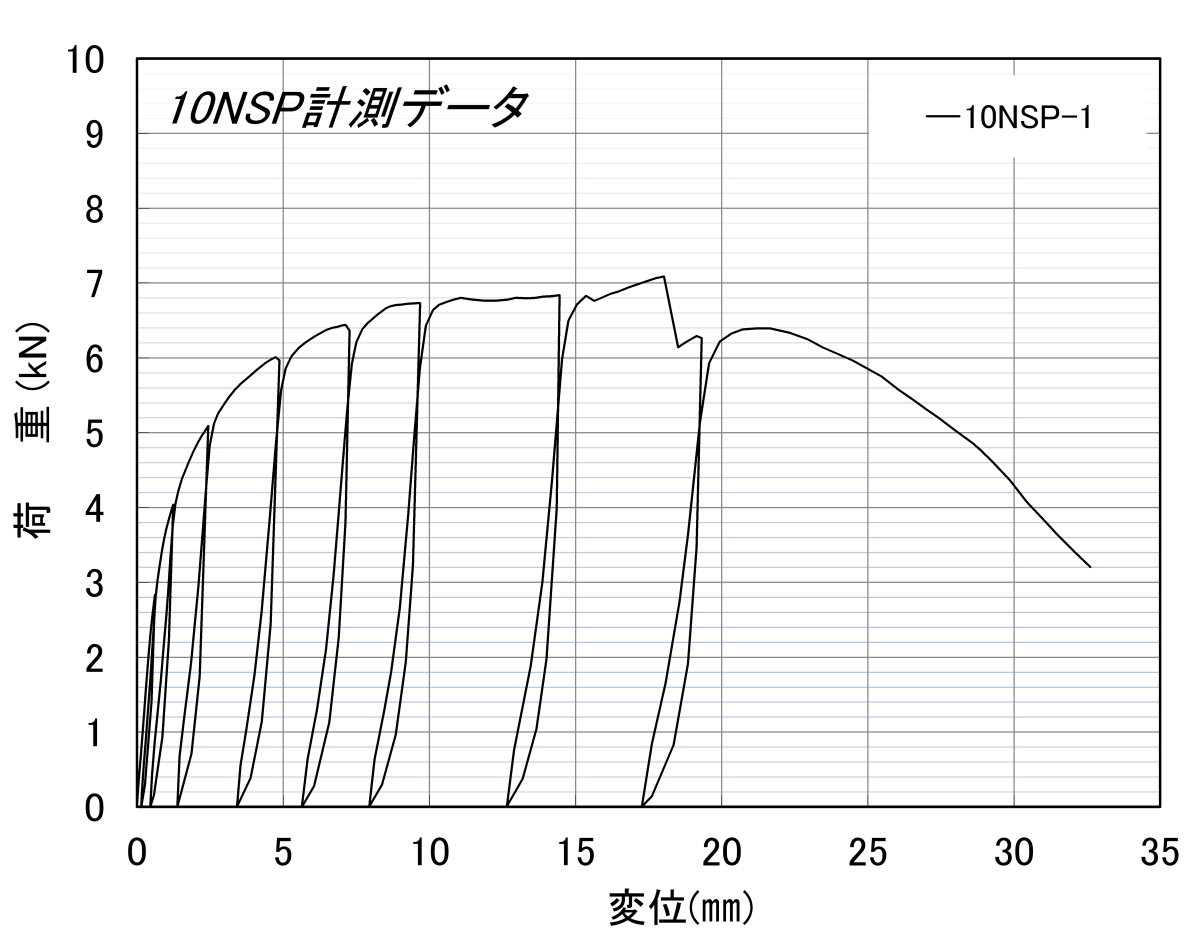

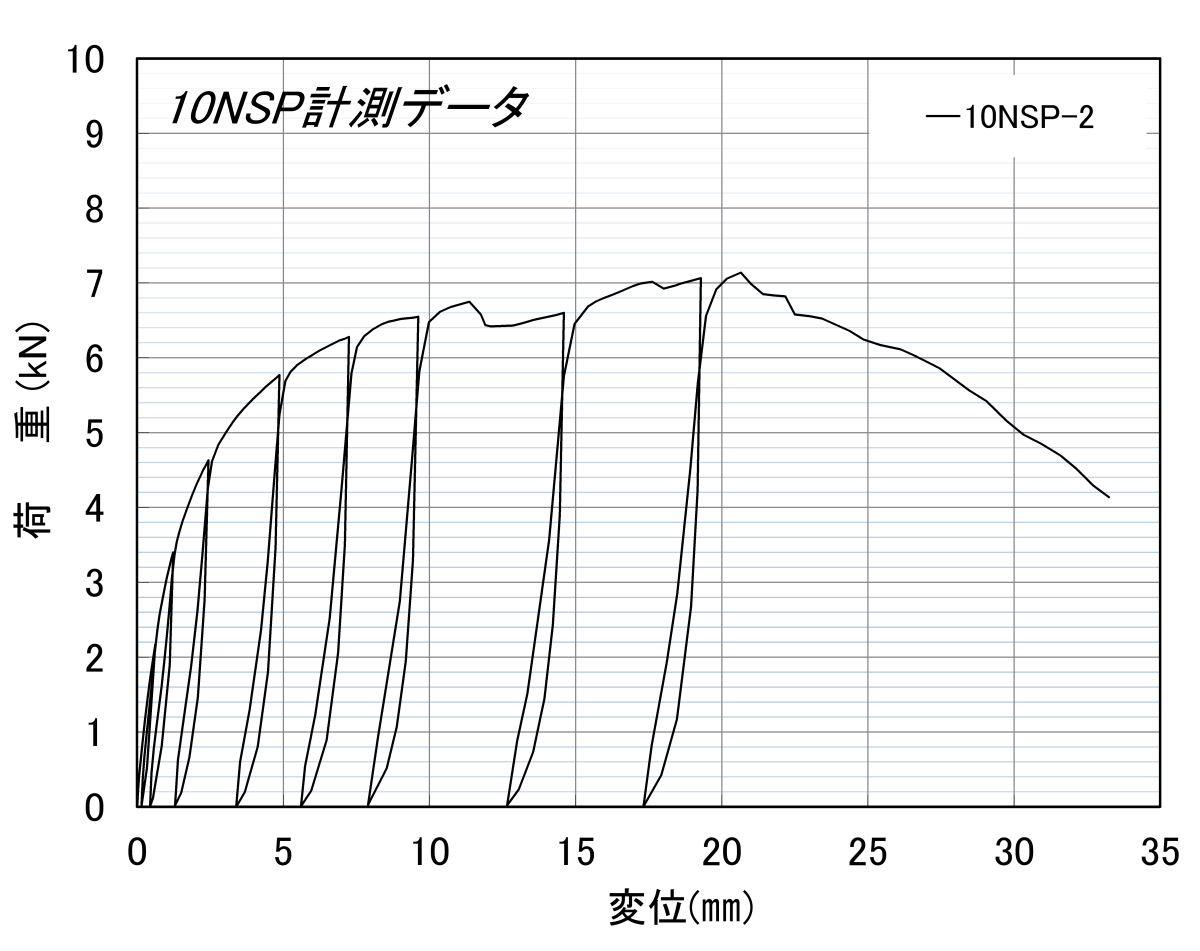

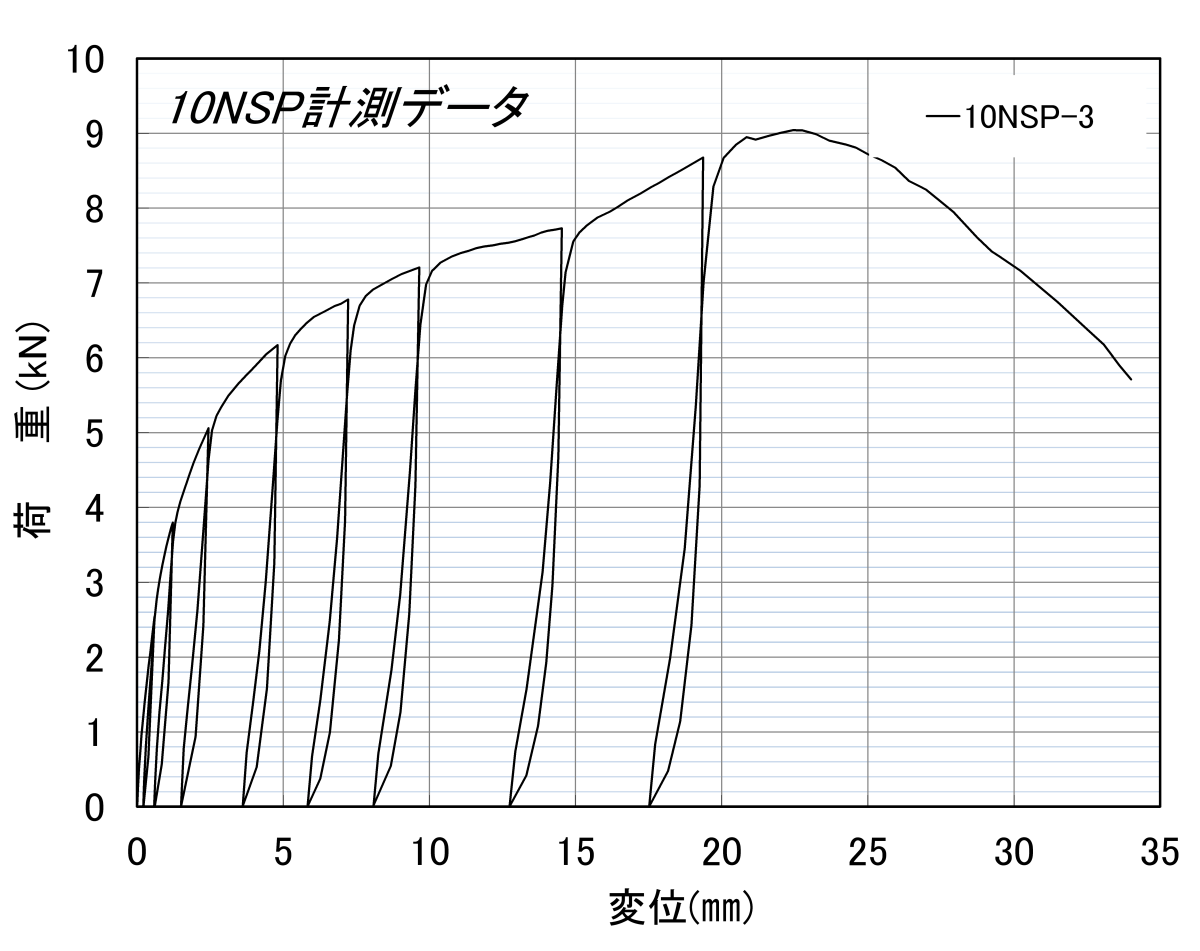

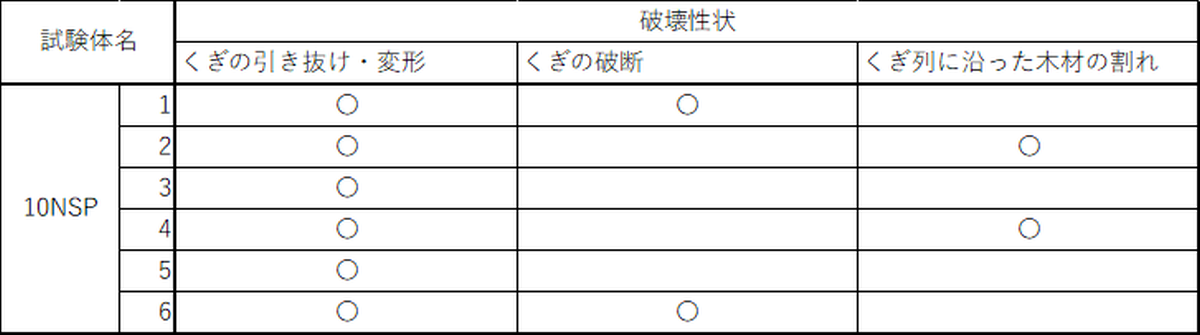

特性値一覧を表3.5.1-1に、荷重変位曲線を図3.5.1-5に、破壊性状を表3.5.1-2及び写真3.5.1-2~写真3.5.1-10に示す。表3.5.1-1 10NSP特性値一覧

|

|

|

|

|

|

図3.5.1-5 10NSP 荷重変位曲線

写真3.5.1-2 10NSP-1 試験後の様子 |

写真3.5.1-3 10NSP-4 くぎ列に沿った木材の割れ |

写真3.5.1-4 10NSP-6 くぎの破断 |

写真3.5.1-5 10NSP-6 くぎによる木材のめり込み |

写真3.5.1-6 1体目、2体目破壊性状 |

写真3.5.1-7 3体目破壊性状 |

写真3.5.1-8 4体目破壊性状 |

写真3.5.1-9 5体目破壊性状 |

写真3.5.1-10 6体目破壊性状 |

|

表3.5.1-2 10NSP 破壊性状 |

|

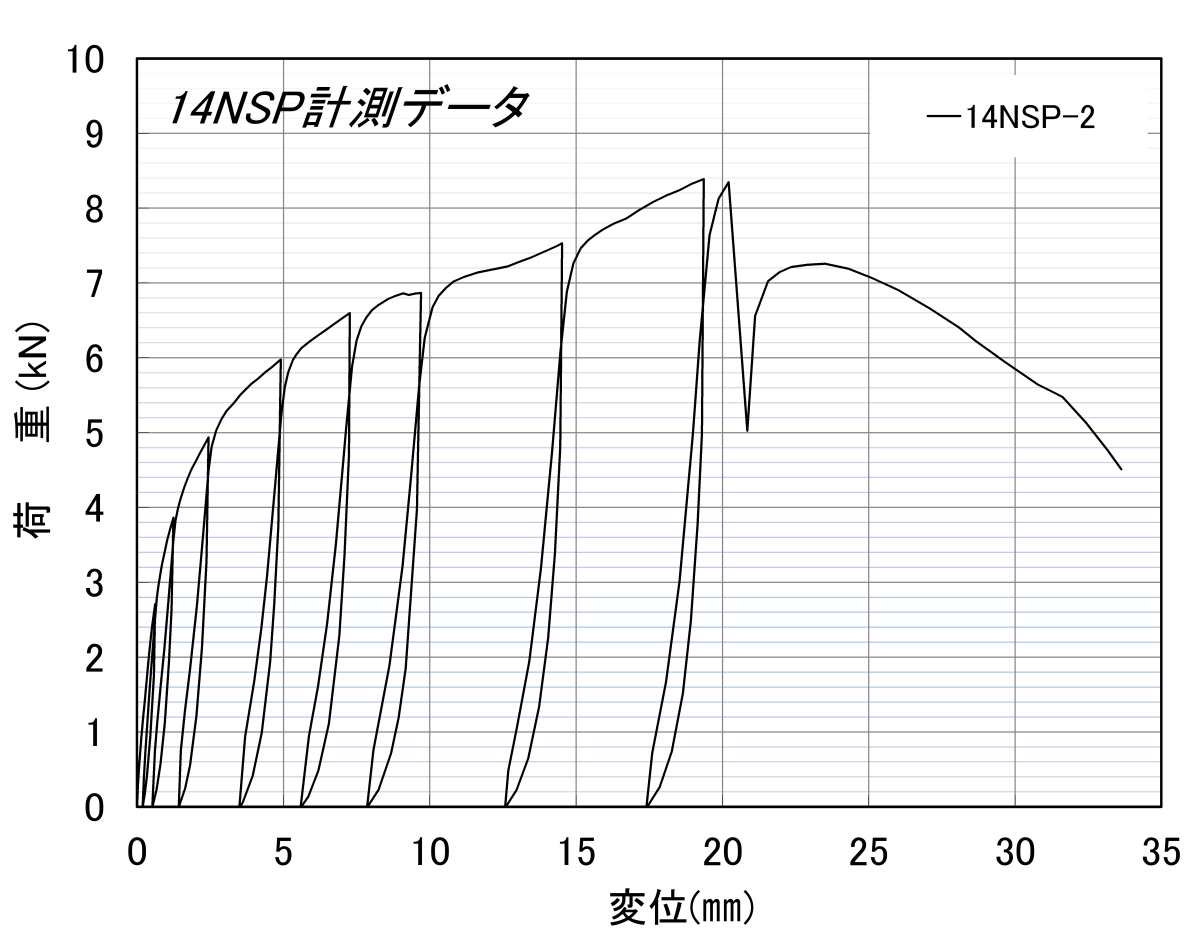

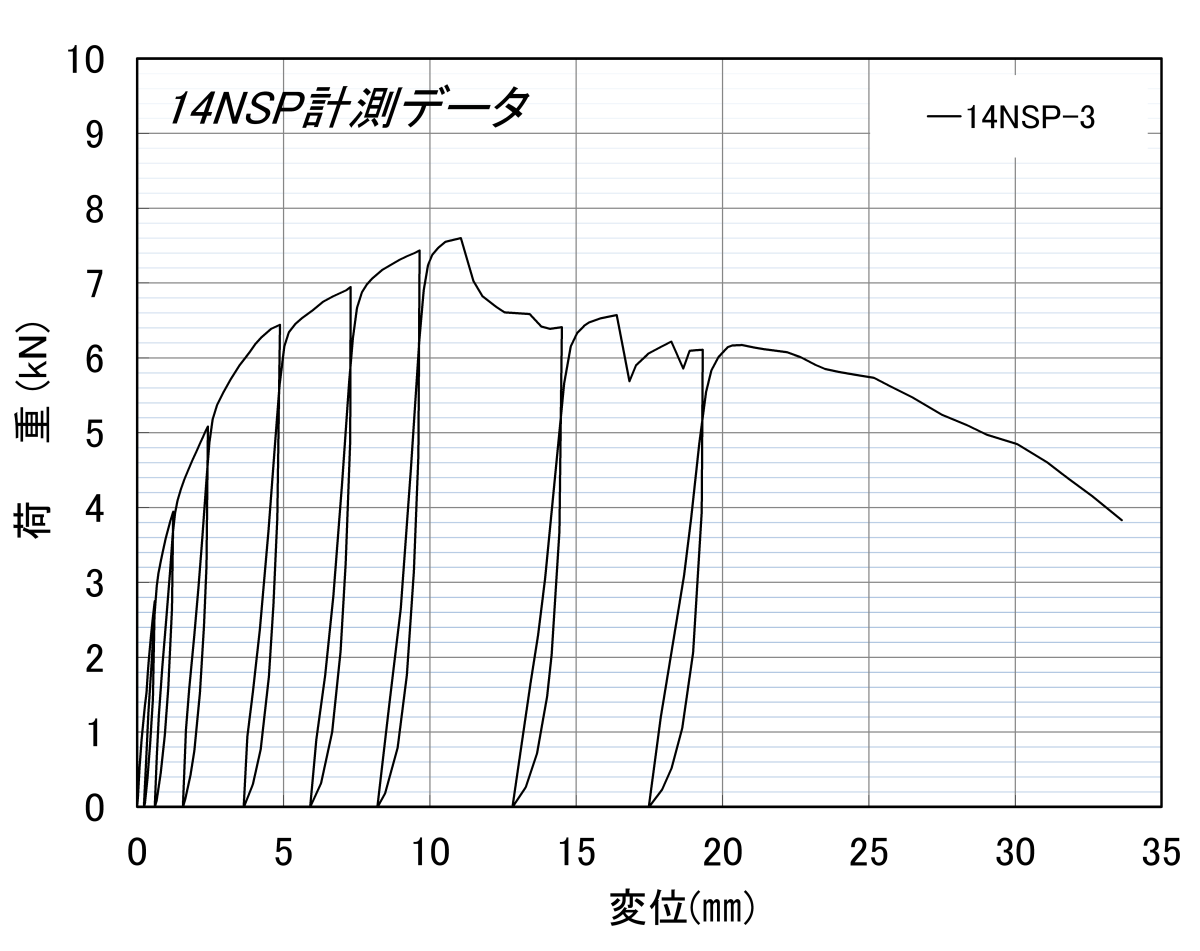

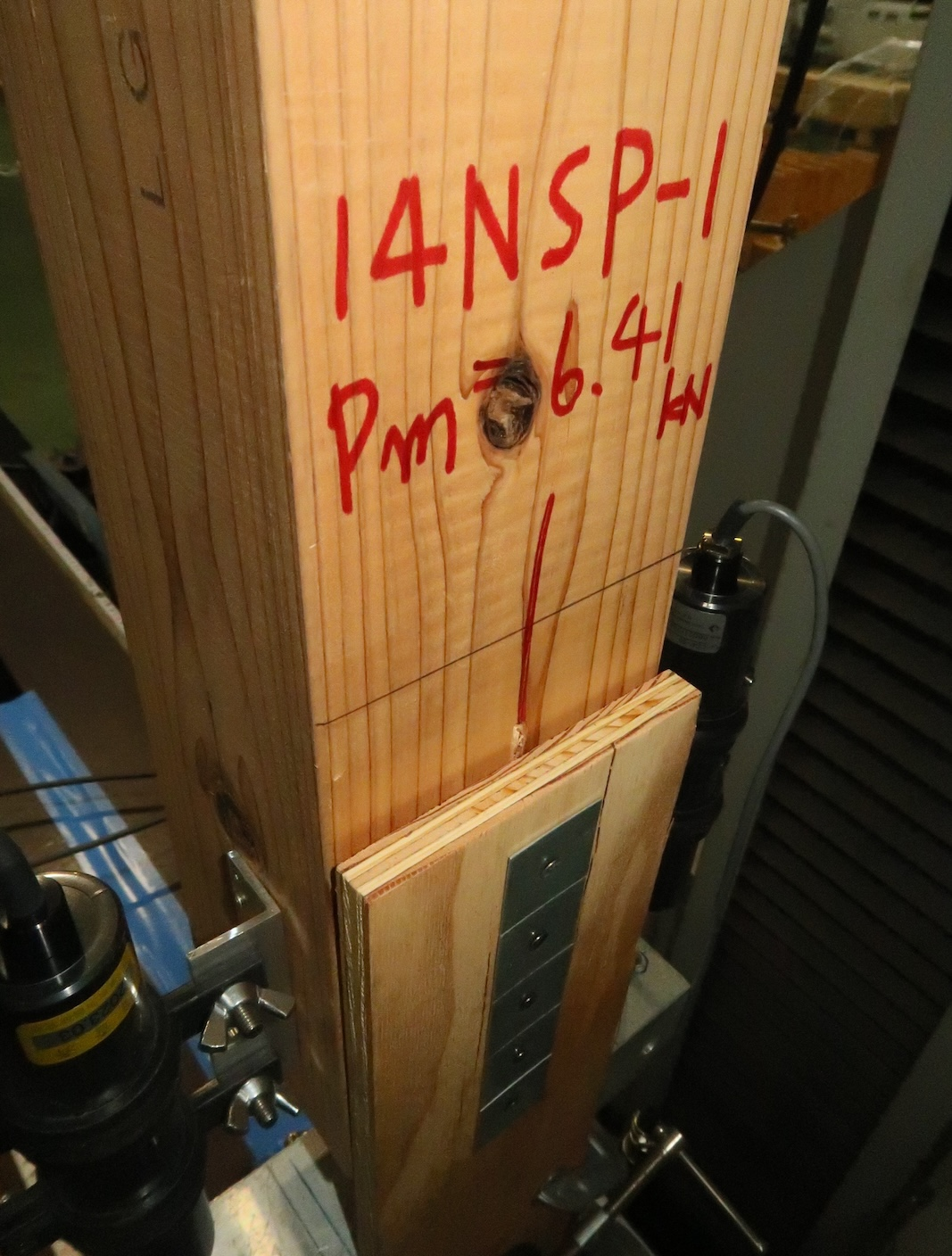

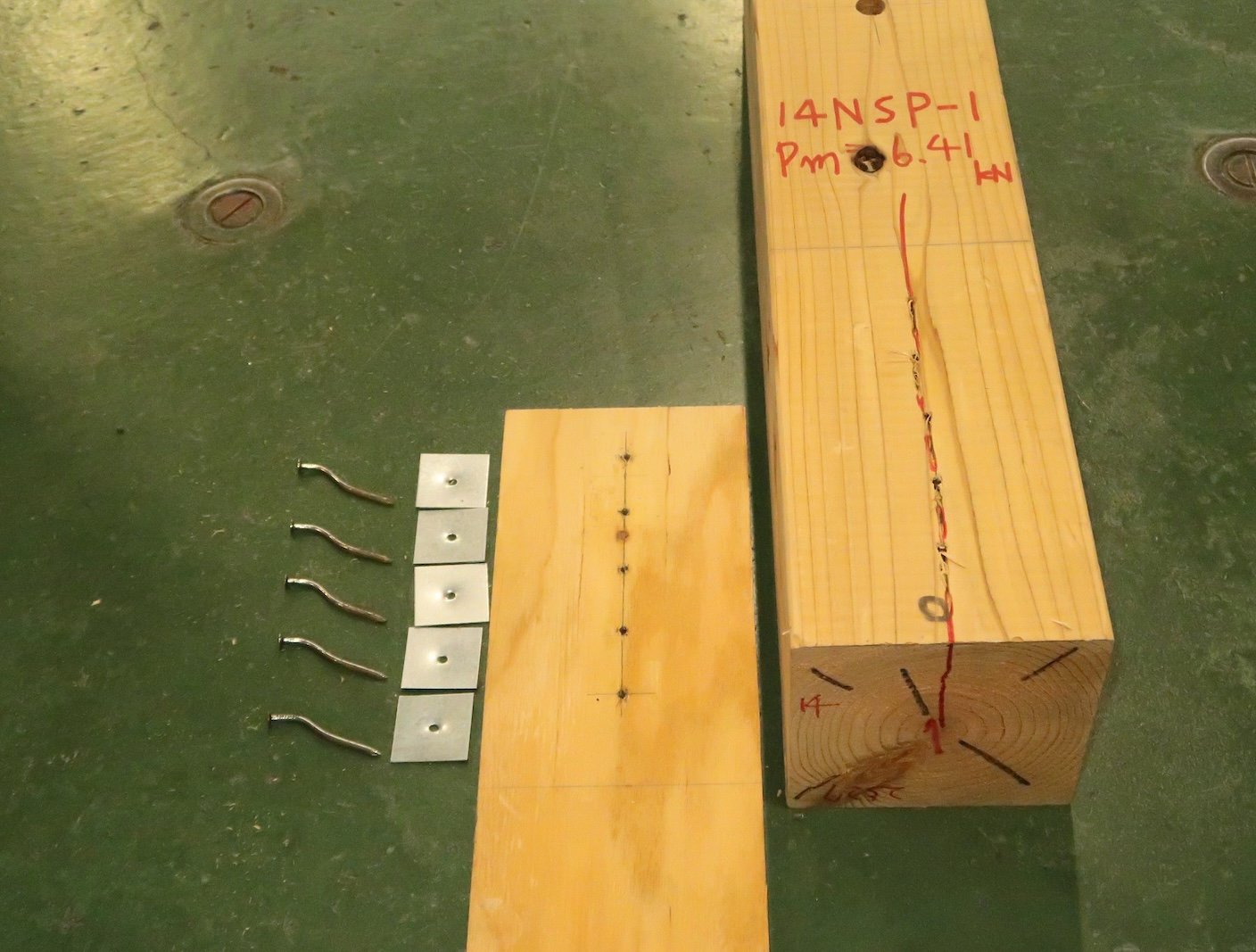

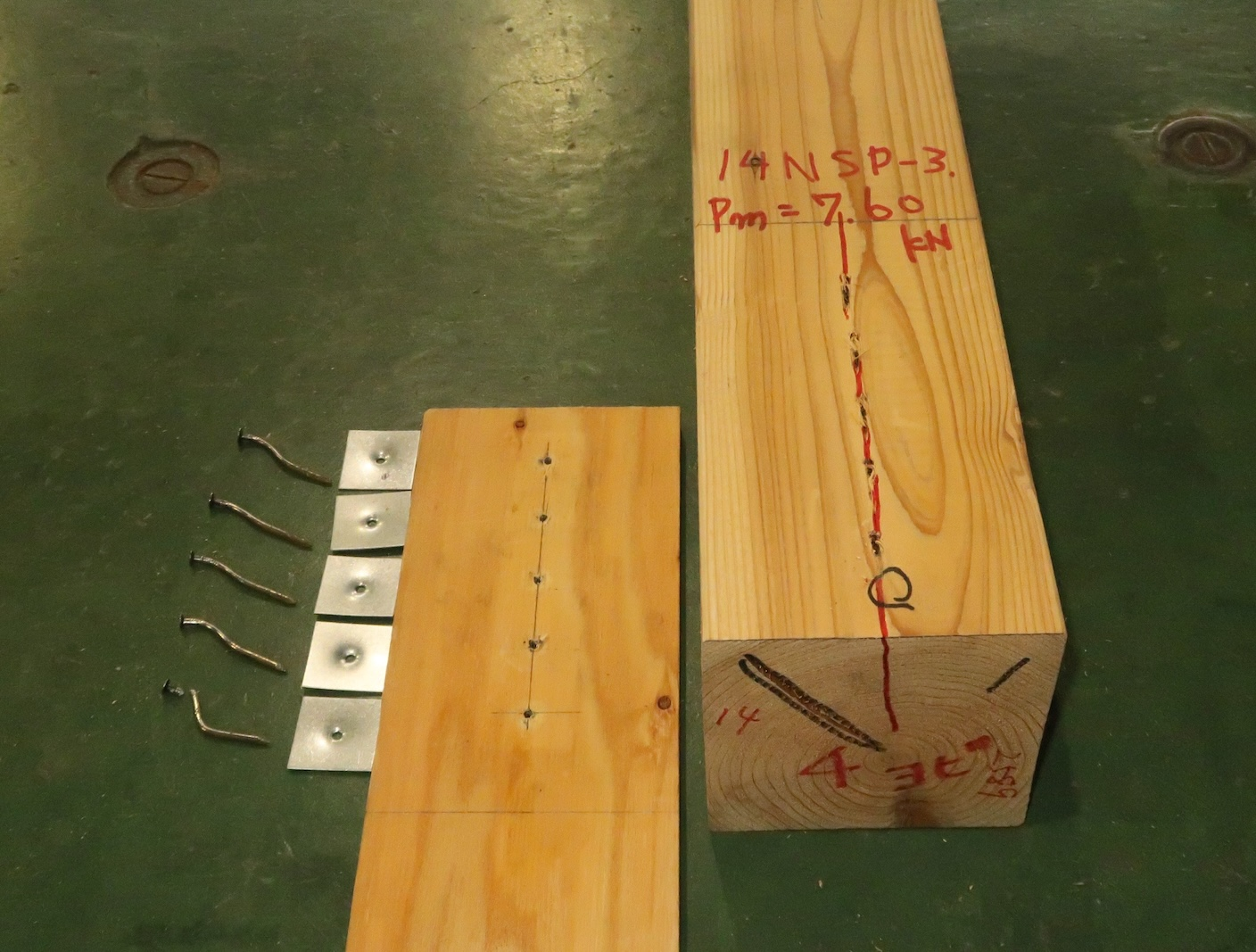

2)14NSP

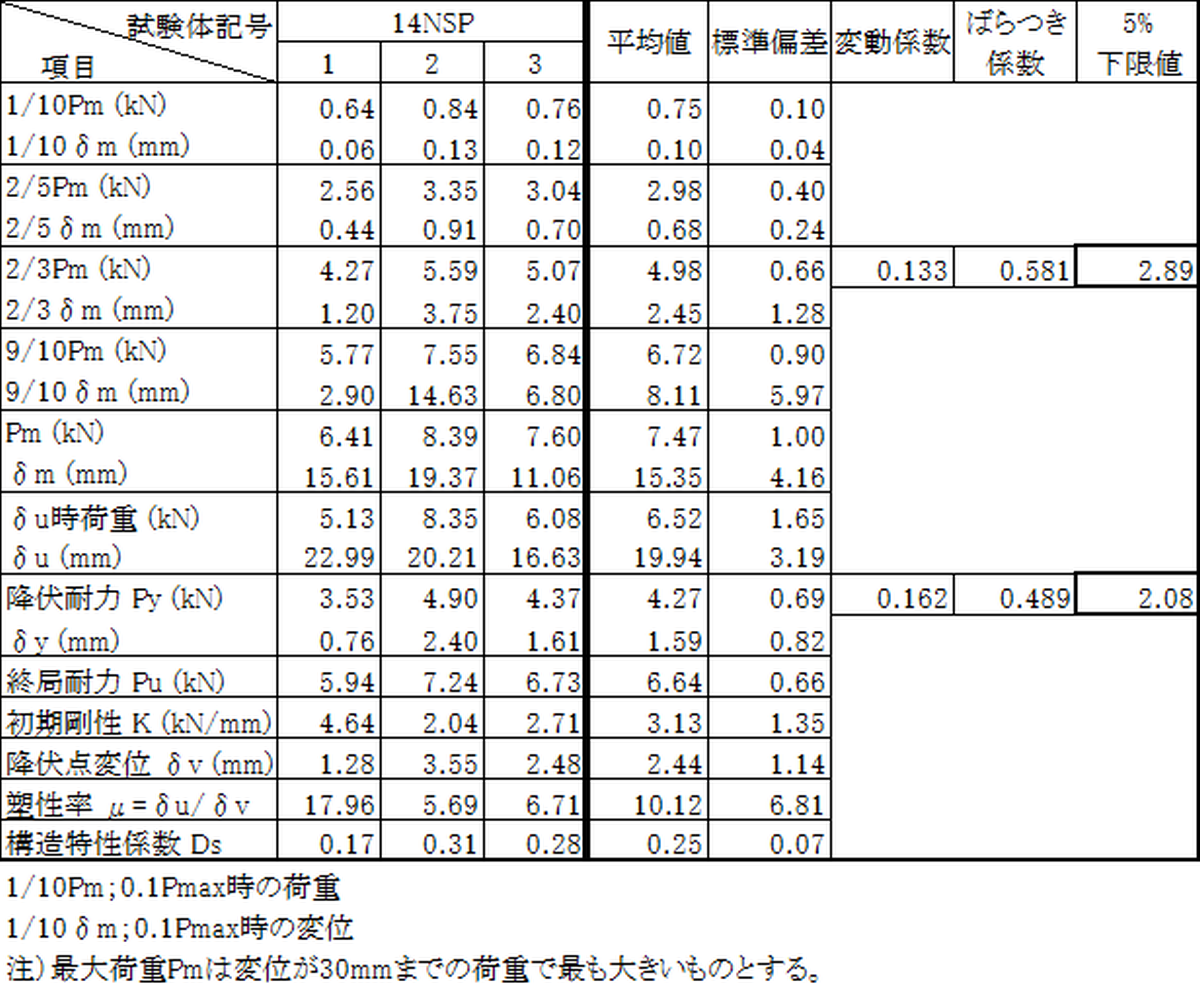

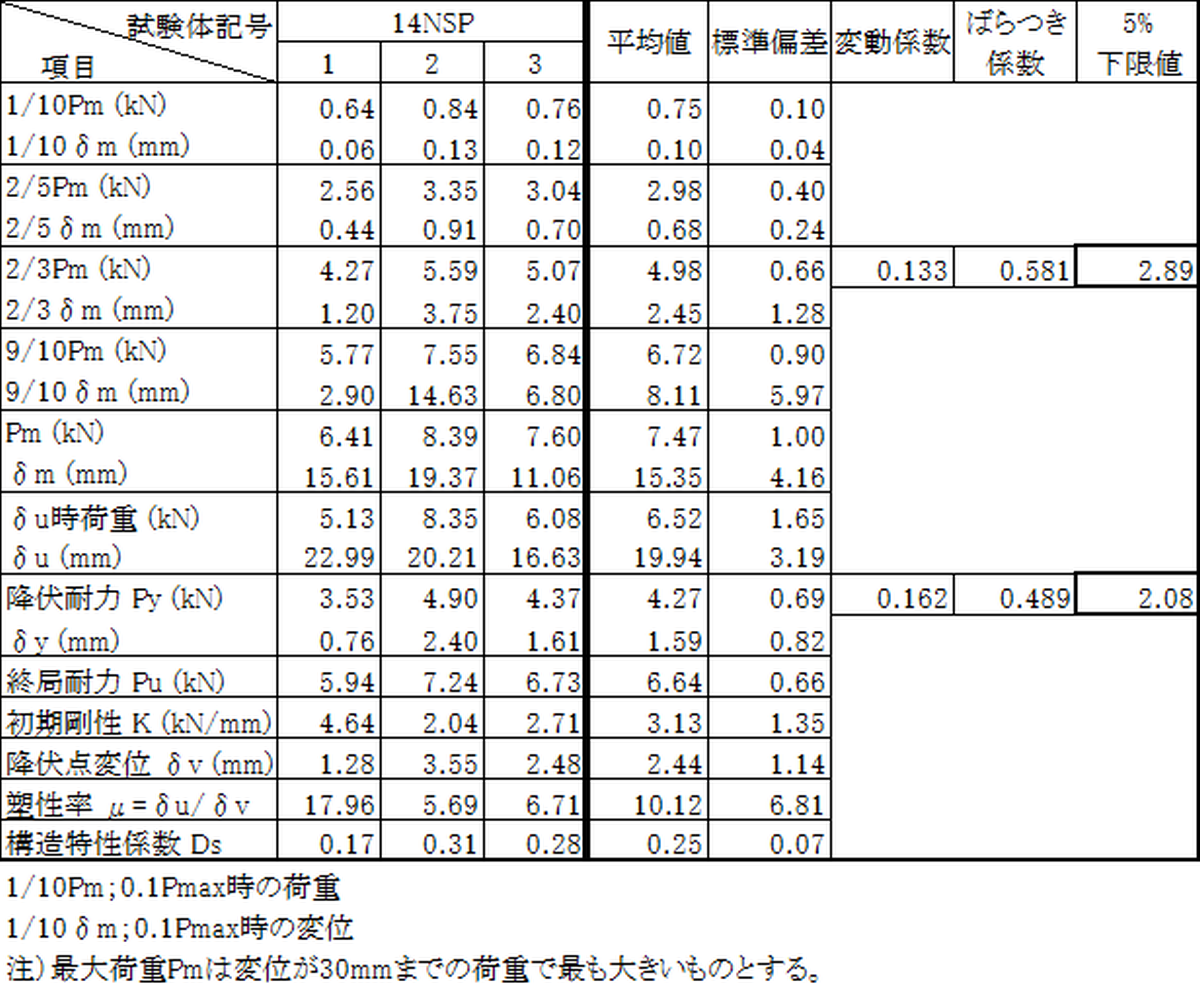

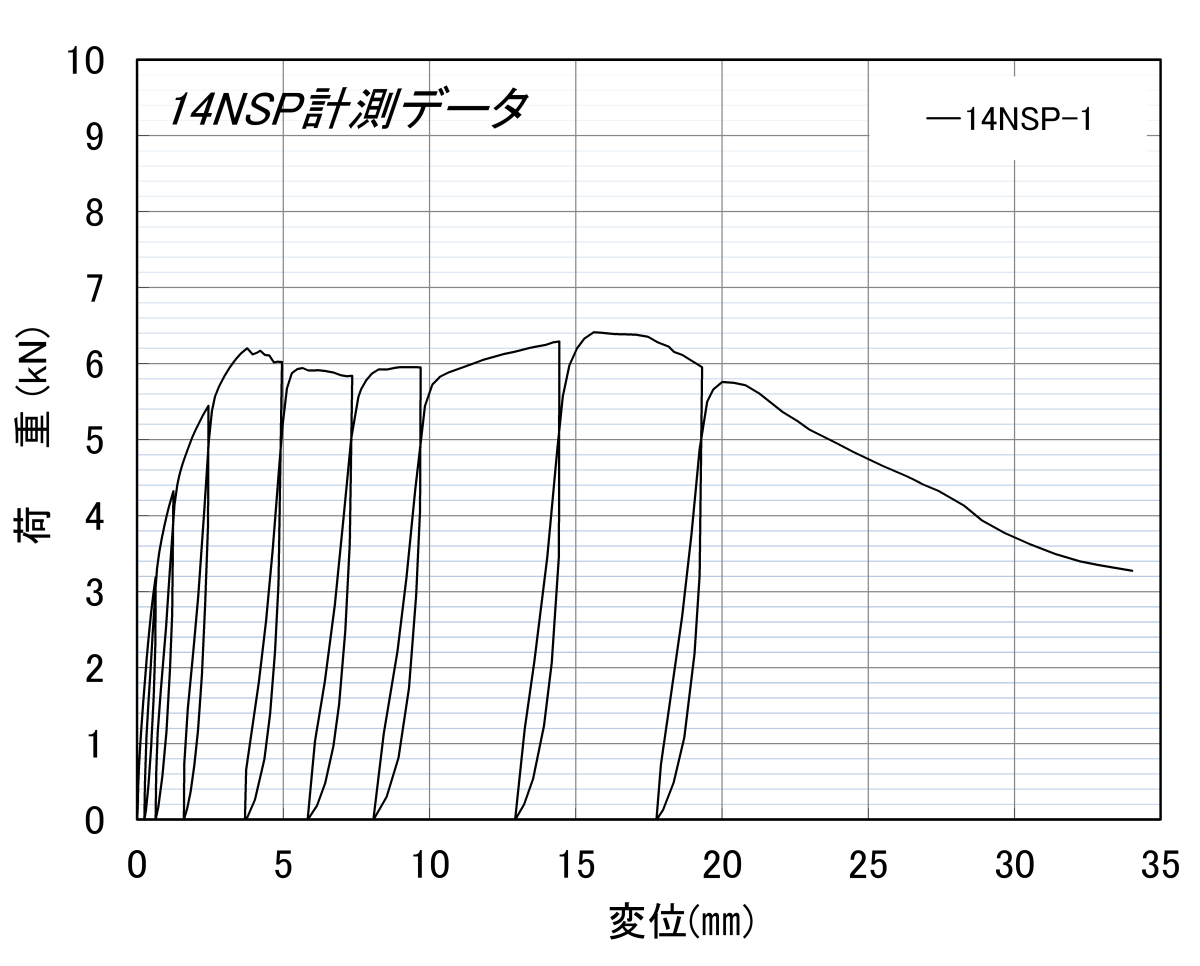

特性値一覧を表3.5.1-3に、荷重変位曲線を図3.5.1-6に、破壊性状を表3.5.1-4及び写真3.5.1-11~写真3.5.1-17に示す。表3.5.1-3 14NSP特性値一覧

|

|

|

図3.5.1-6 14NSP 荷重変位曲線

写真3.5.1-11 14 NSP-1 試験後の様子 |

写真3.5.1-12 14 NSP-1 くぎ列に沿った木材の割れ |

写真3.5.1-13 14 NSP-1 面材の浮き |

写真3.5.1-14 14 NSP-1 木口割れ |

写真3.5.1-15 1体目破壊性状 |

写真3.5.1-16 2体目破壊性状 |

写真3.5.1-17 3体目破壊性状 |

|

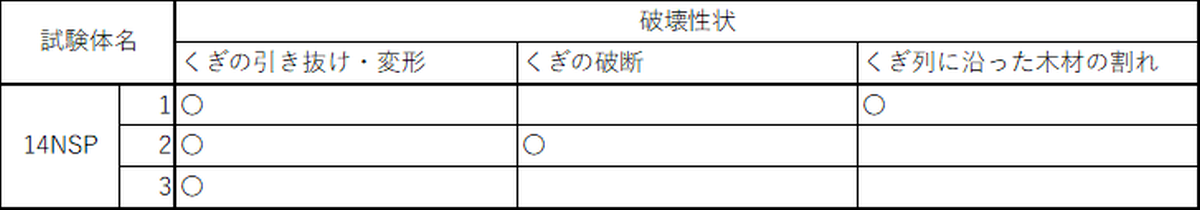

表3.5.1-4 14NSP 破壊性状 |

|

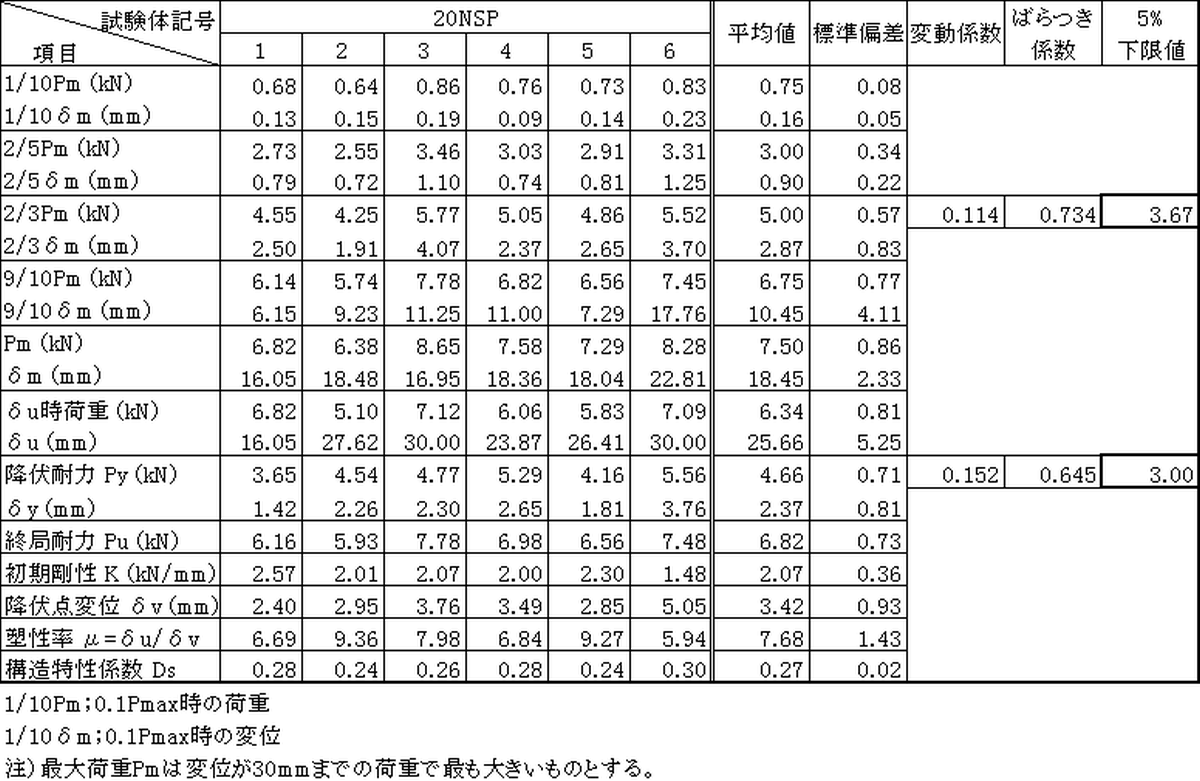

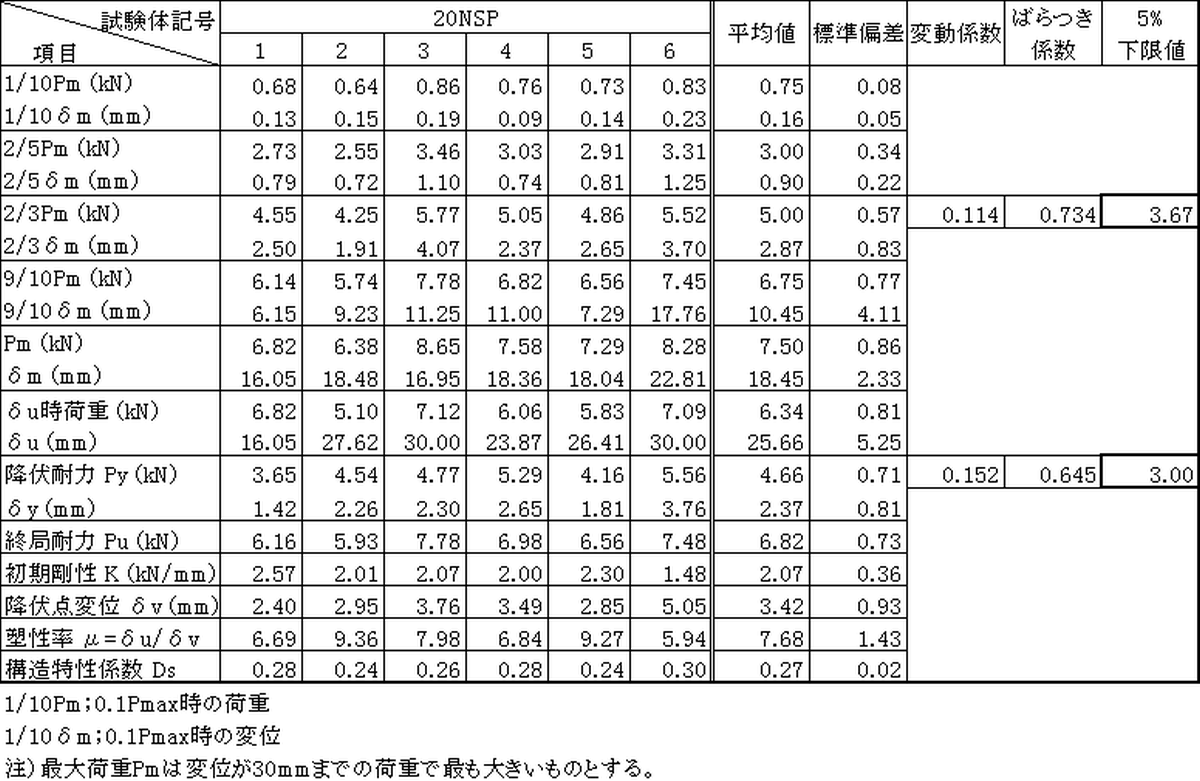

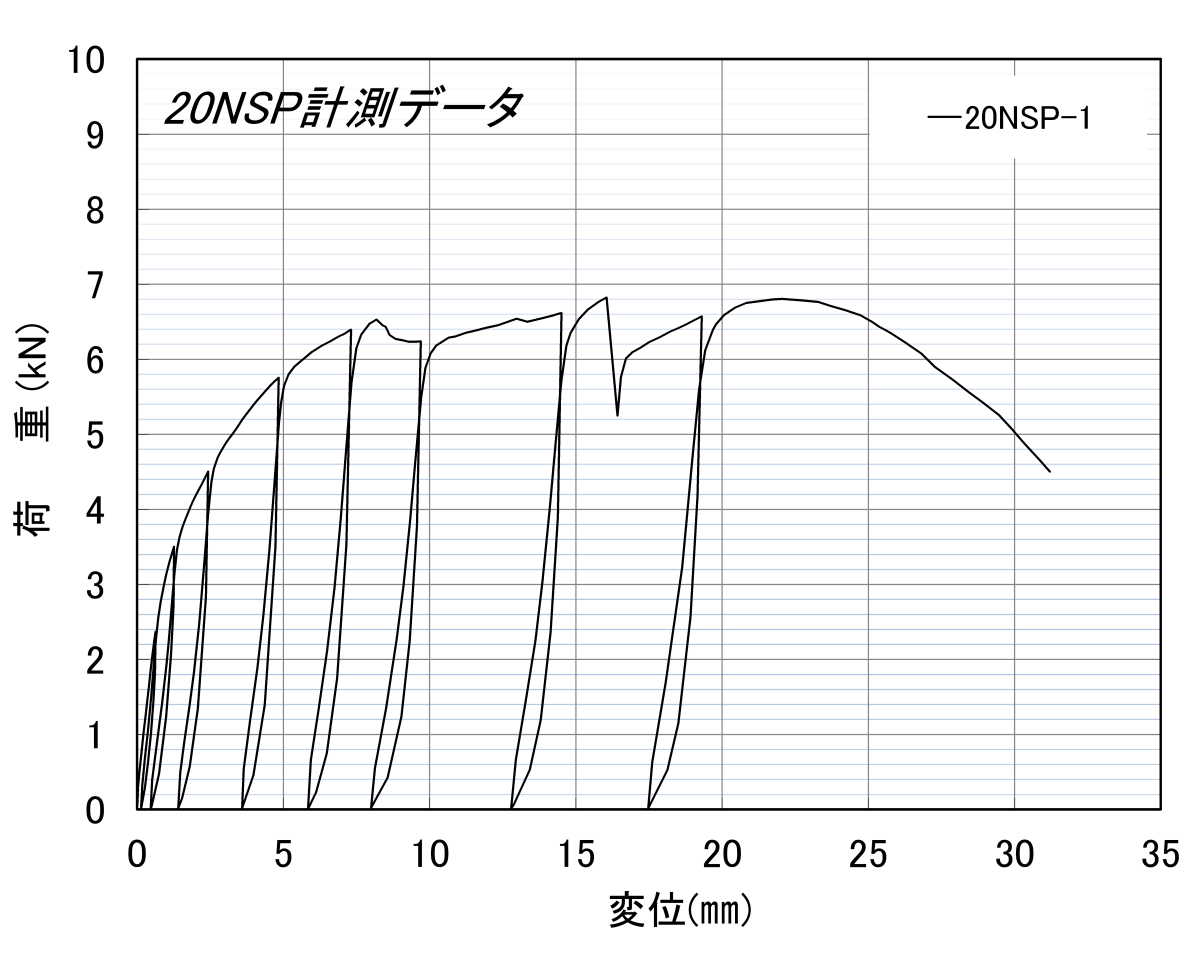

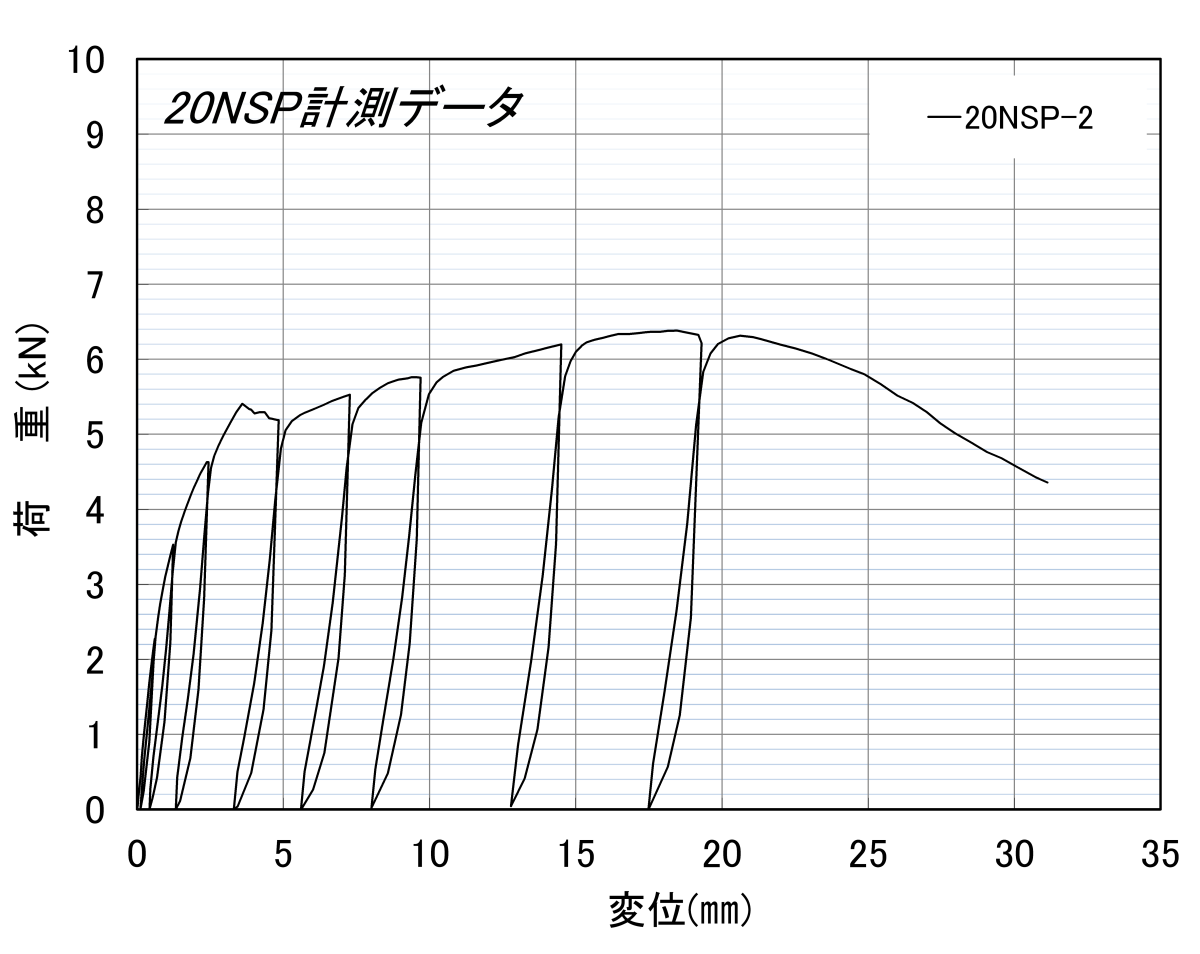

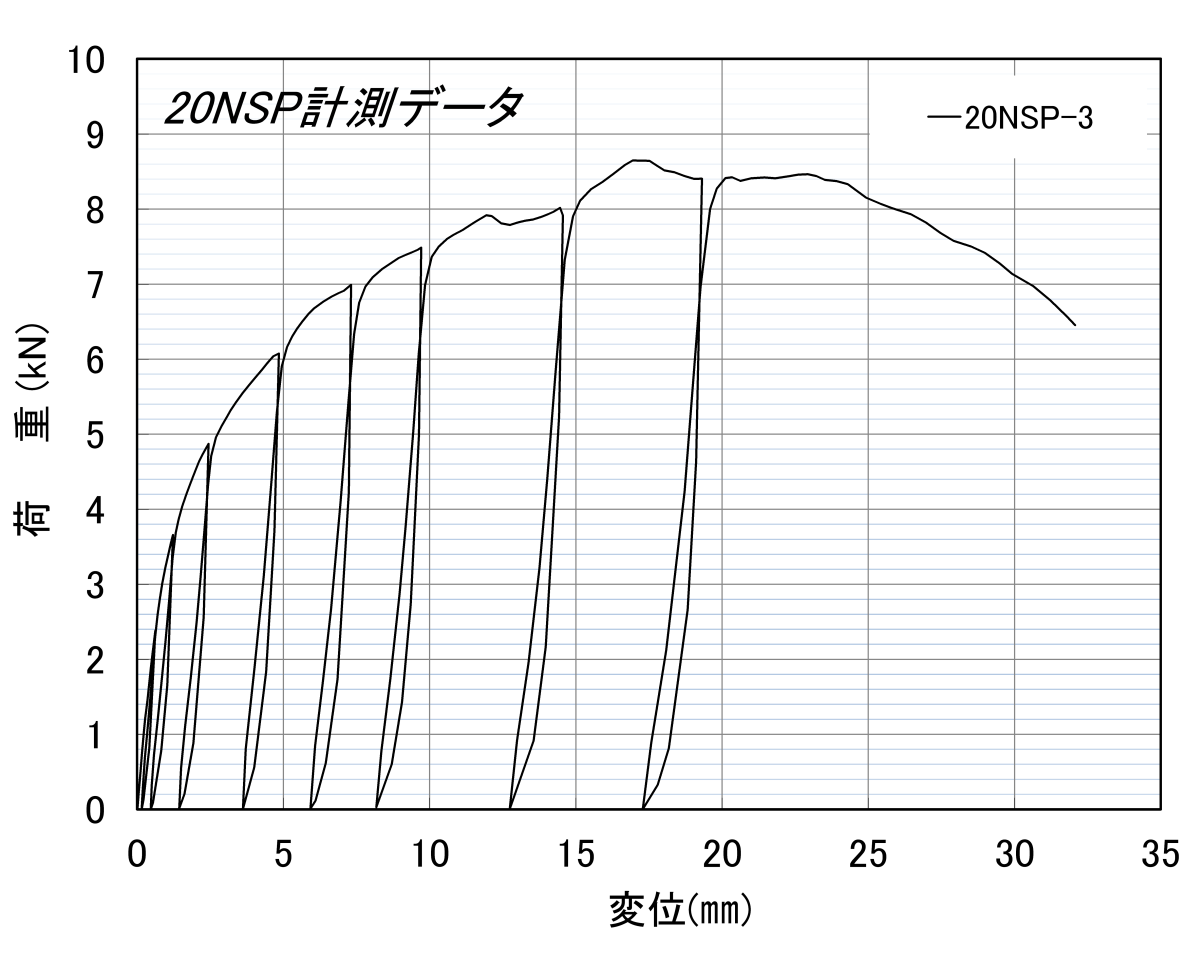

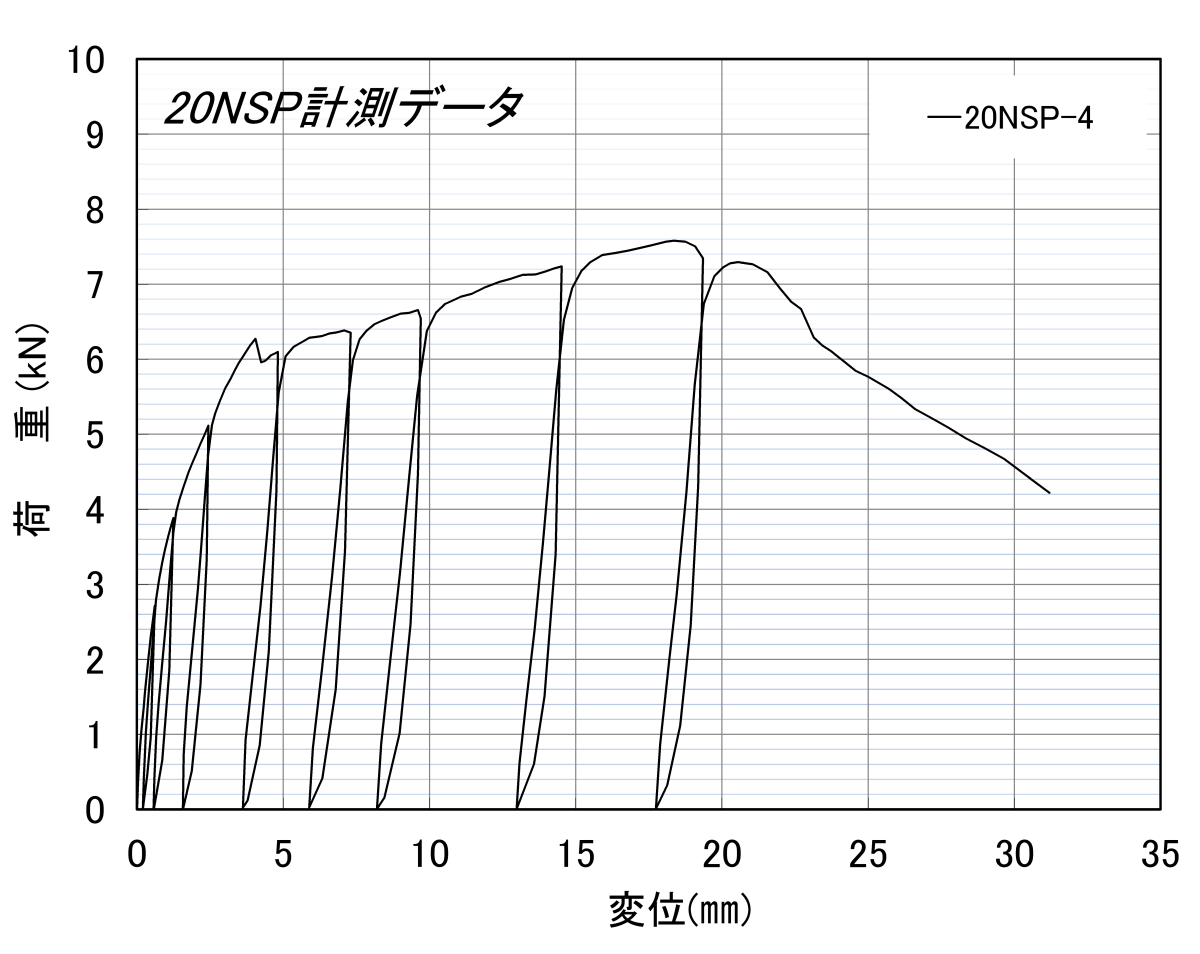

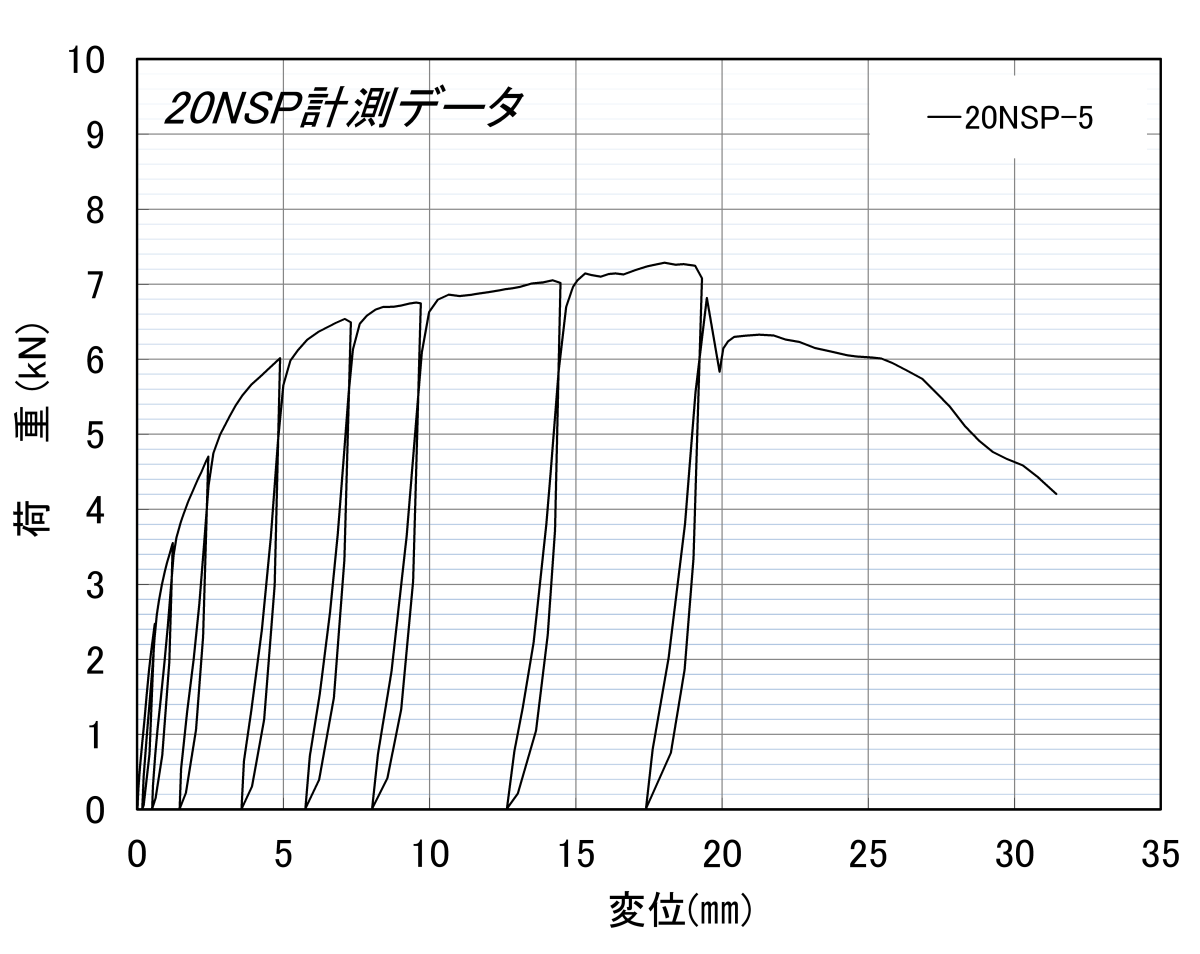

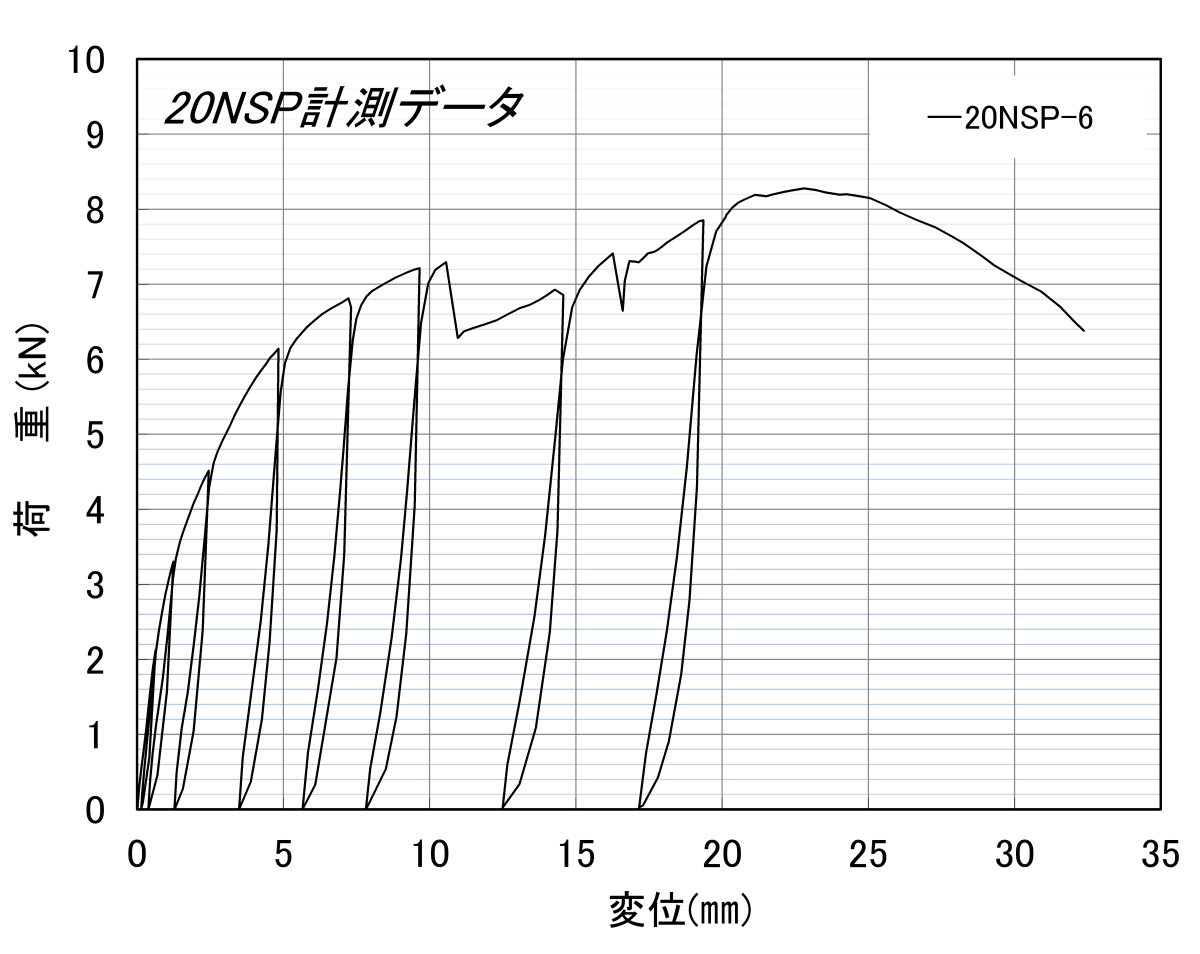

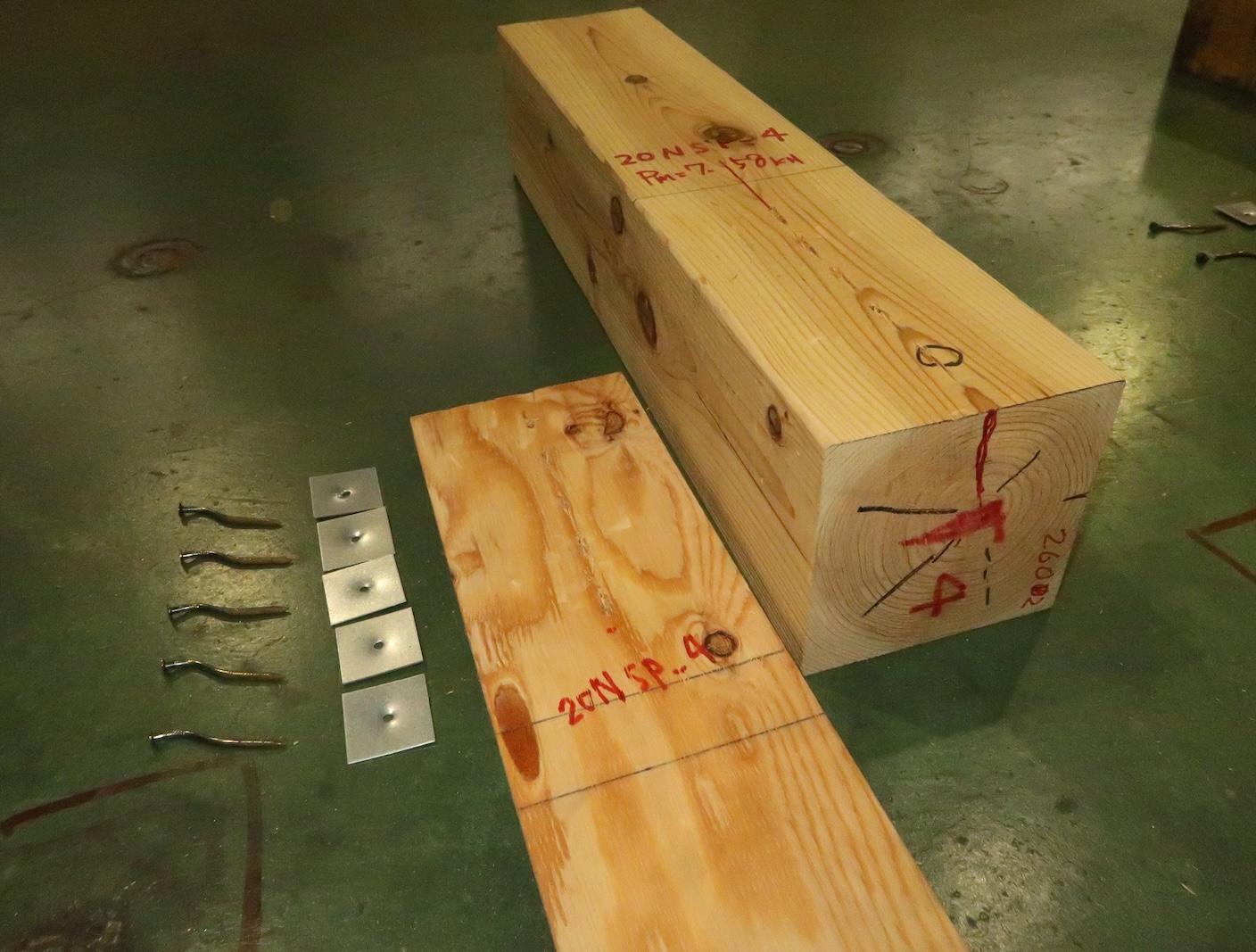

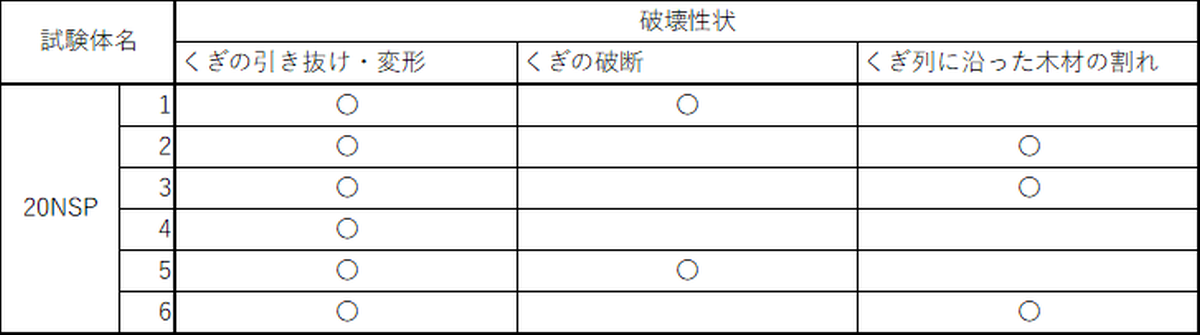

3)20NSP

特性値一覧を表3.5.1-5に、荷重変位曲線を図3.5.1-7に、破壊性状を表3.5.1-6及び写真3.5.1-18~写真3.5.1-27に示す。表3.5.1-5 20NSP特性値一覧

|

|

|

|

|

|

図3.5.1-7 20NSP 荷重変位曲線

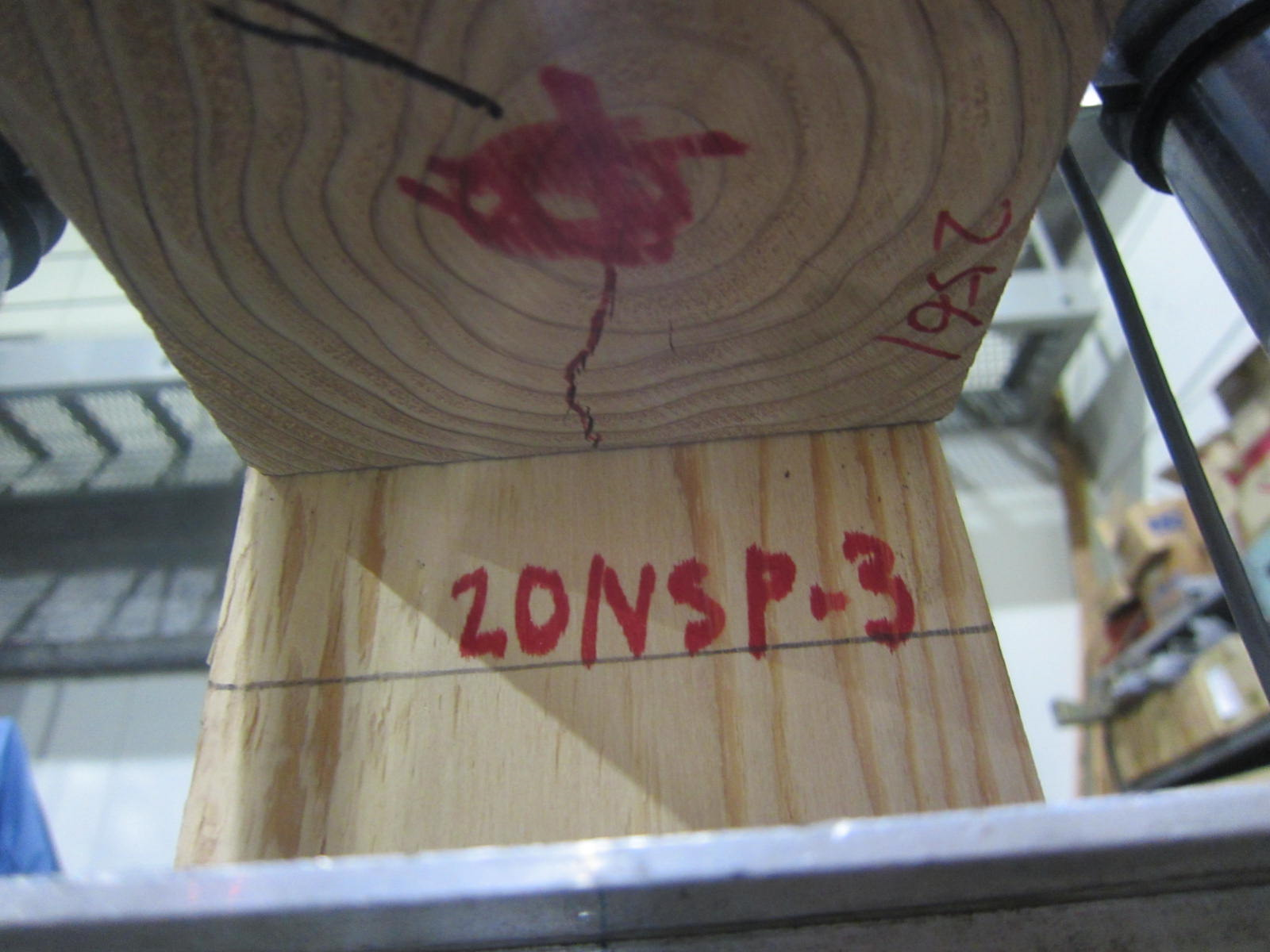

写真3.5.1-18 20NSP-3 木口割れ |

写真3.5.1-19 20NSP-1 解体後 くぎによる木材のめり込み |

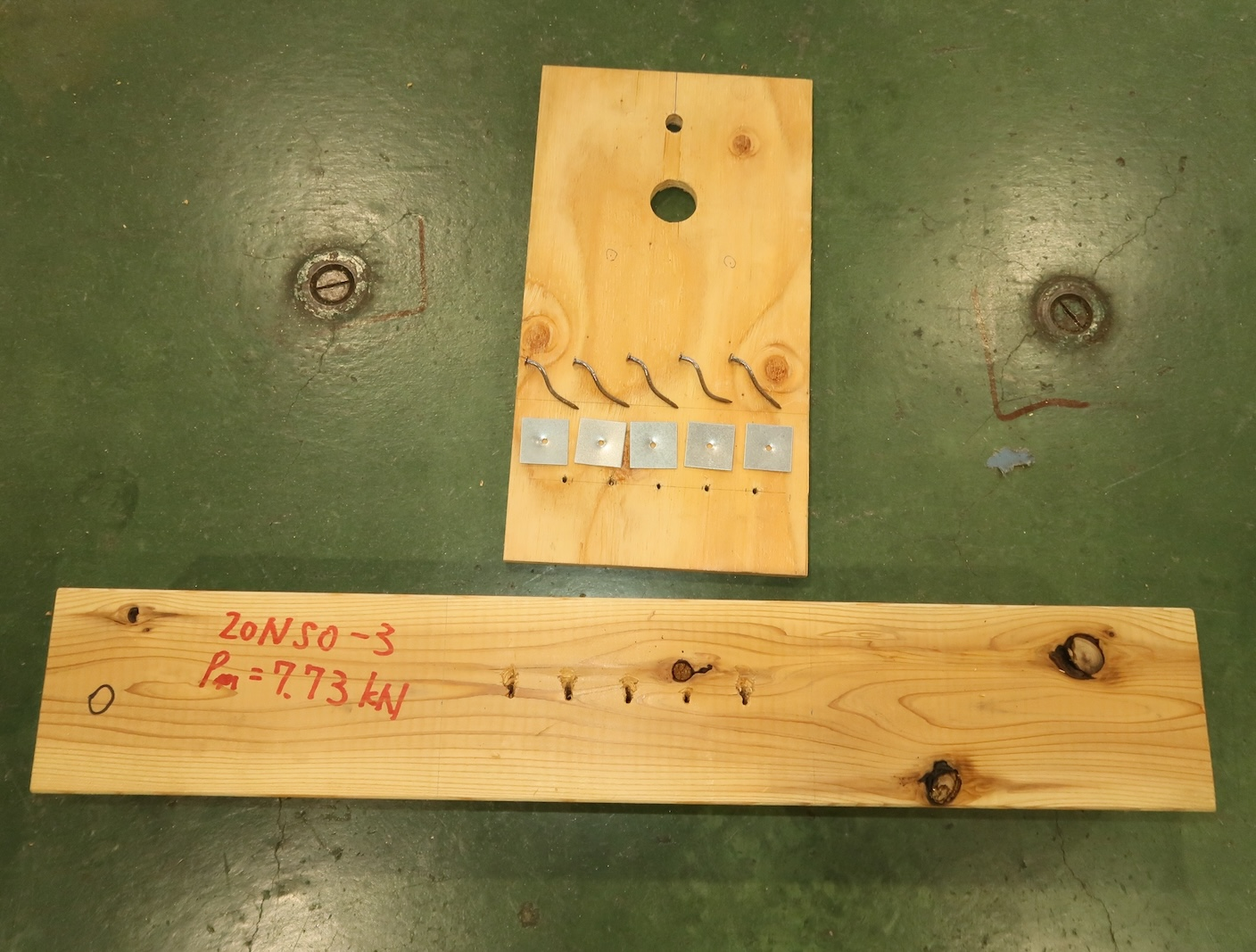

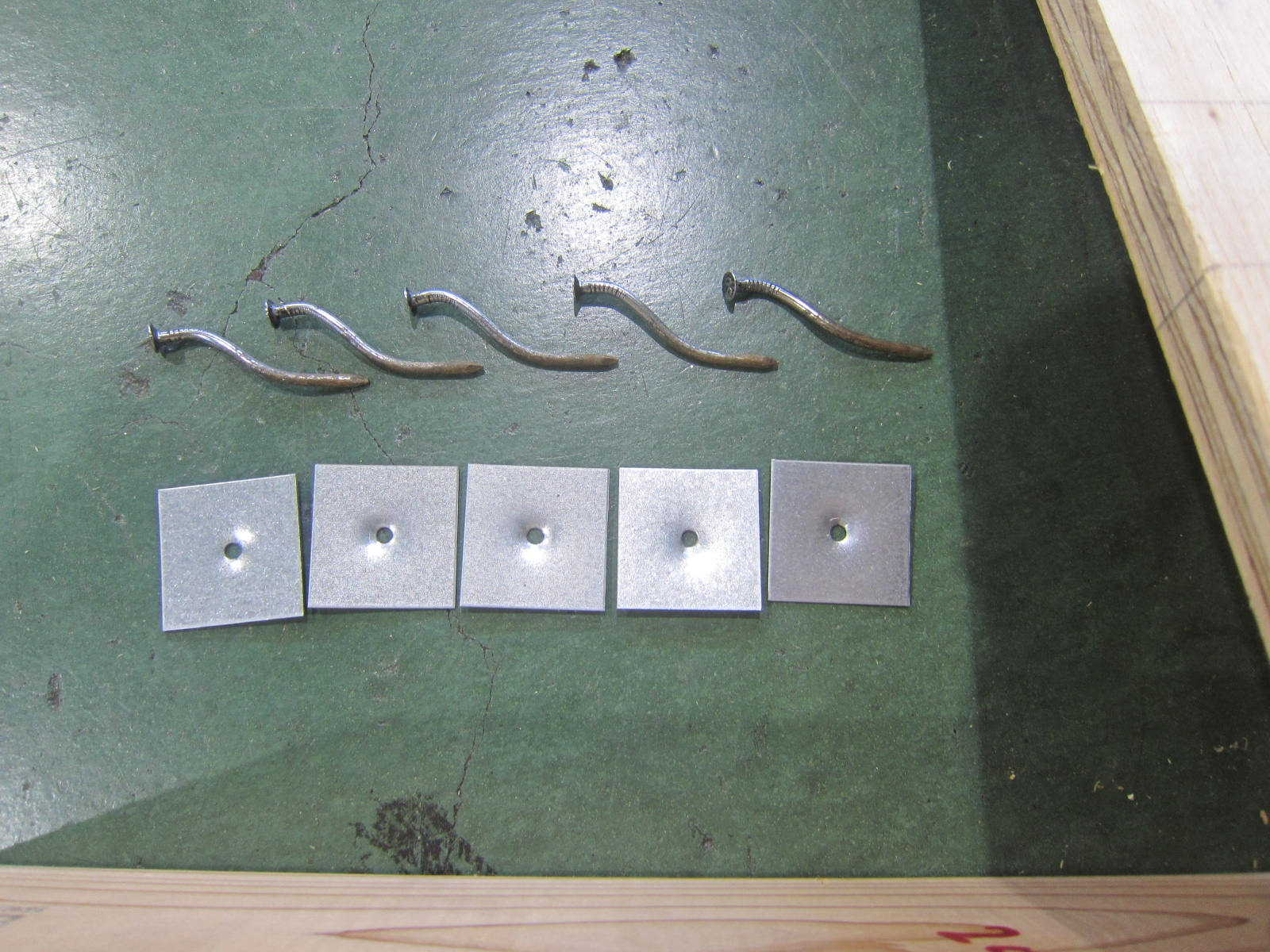

写真3.5.1-20 20NSP-1 くぎの変形・破断 |

写真3.5.1-21 20NSP-4 くぎ列に沿った割れ、木口割れ |

写真3.5.1-22 1体目破壊性状 |

写真3.5.1-23 2体目破壊性状 |

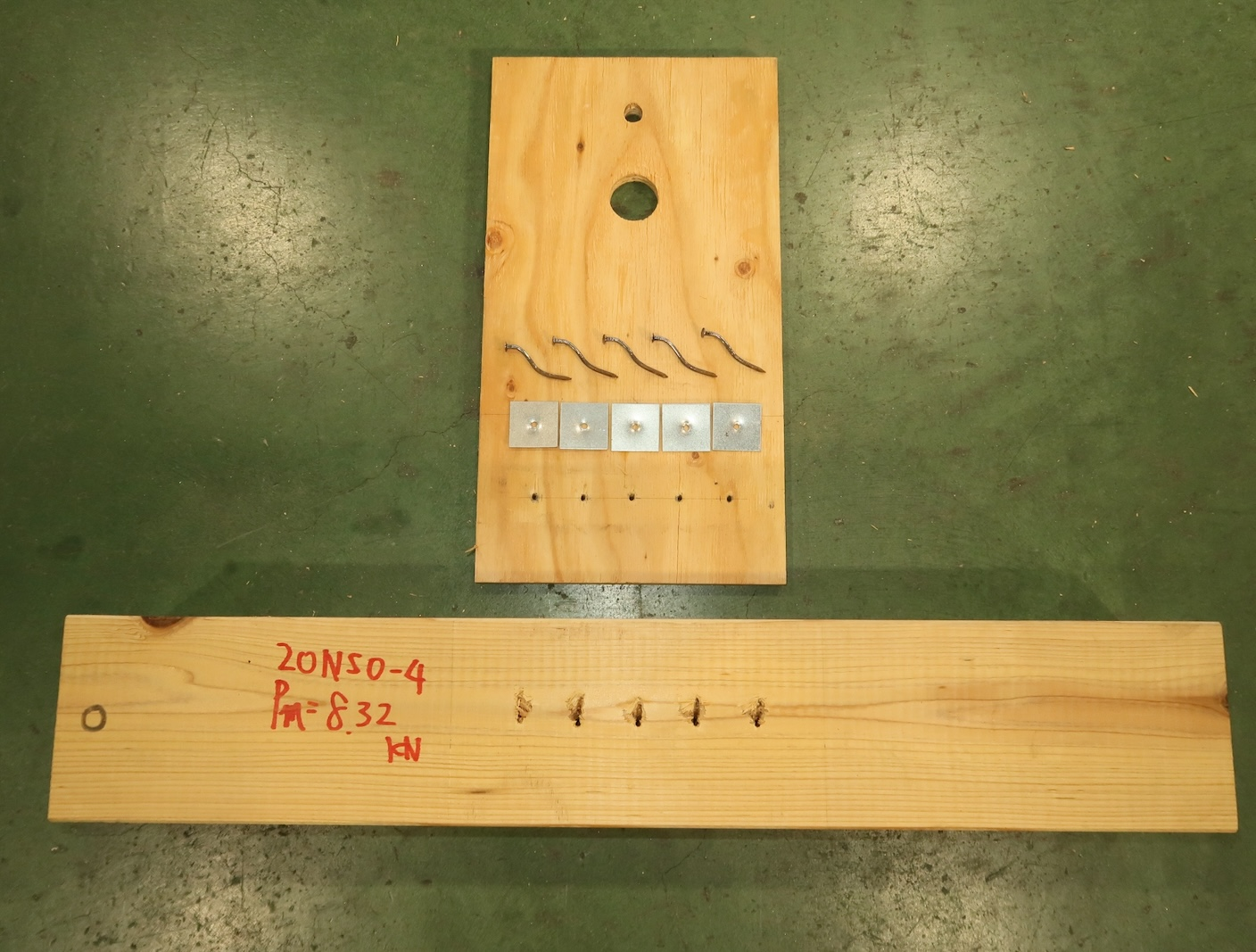

写真3.5.1-24 3体目破壊性状 |

写真3.5.1-25 4体目破壊性状 |

写真3.5.1-26 5体目破壊性状 |

写真3.5.1-27 6体目破壊性状 |

表3.5.1-6 20NSP 破壊性状 |

|

(5)考察

破壊性状、グラフの形状共に施工時含水率の違いによる影響は見られなかった。3.5.2 合板添え板くぎ接合 一面せん断(繊維直角方向)の接合部

(1)接合部の想定

3.5.1項(1)に同じ。接合部試験では加力方向を単純化し、繊維方向・繊維直角方向の2方向で検討を行うものとする。3.5.1項では繊維平行方向、3.5.2項では繊維直角方向とする。

(2)試験体仕様

試験体仕様は図3.5.2-1のとおりである。 図3.5.2-1 合板添え板くぎ接合 一面せん断(繊維直角方向) 試験体図(単位:mm) |

(3)加力方法、変位の測定方法

試験方法、変位の測定方法は写真3.5.2-1のとおりである。試験における繰り返しの履歴は、単調加力試験から得た降伏変位δyの1/2、1、2、4、6、8、12、16倍の変形まで順に1回ずつの繰り返し加力を行う。

加力は最大荷重に達した後、最大荷重の80%に荷重が低下するまで又は仕口の機能が失われるまで行う。

変位計測は、変位計を用い、面材の左右2カ所で軸材との相対変位を計測する。変位には、試験による材料の割れ、めり込みによる変位等も含んだものとする。

測定箇所が2箇所であるため、変位は平均するものとする。

|

|

|

|

| 写真3.5.2-1 試験方法 | |

(4)試験結果

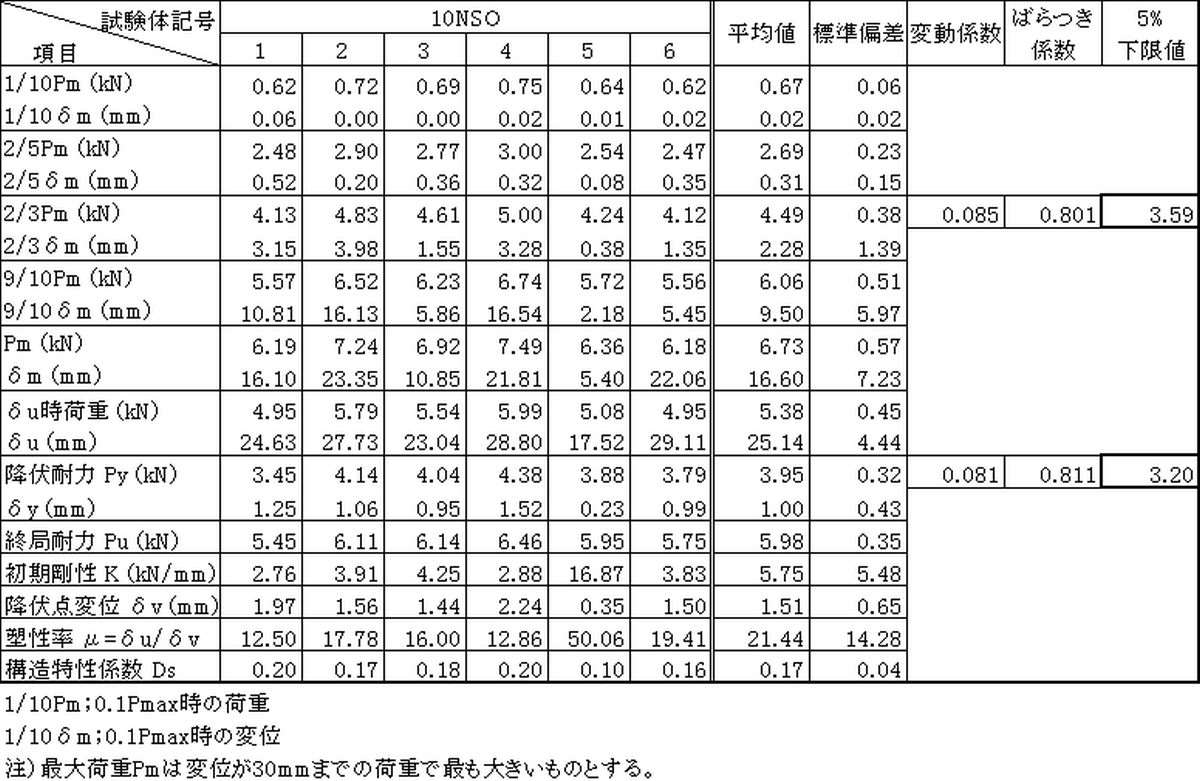

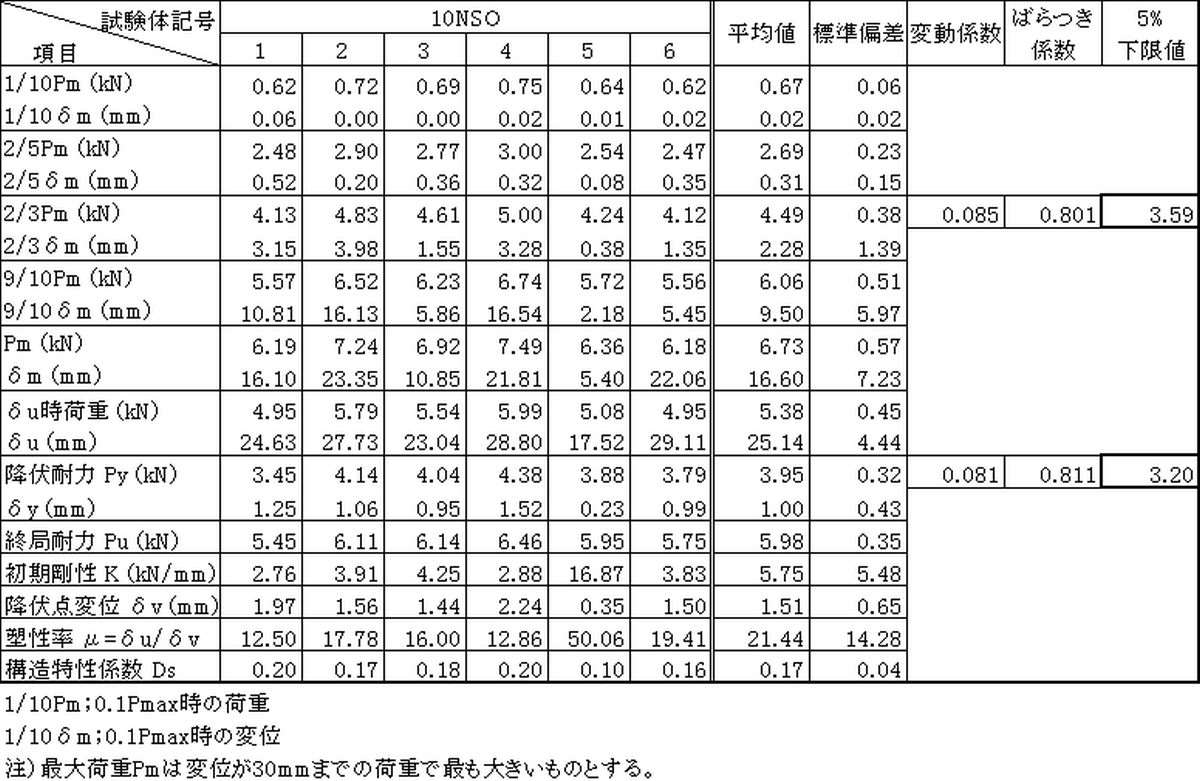

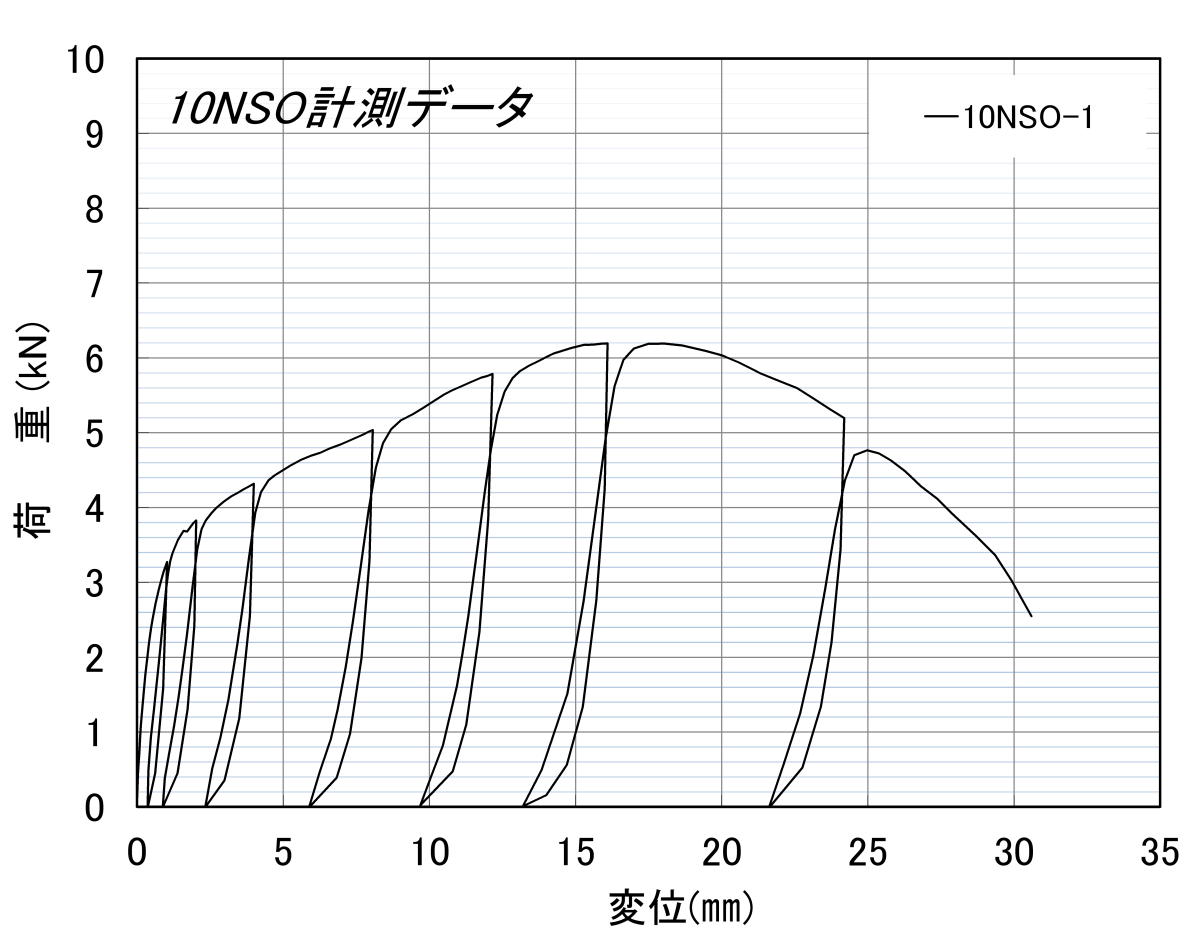

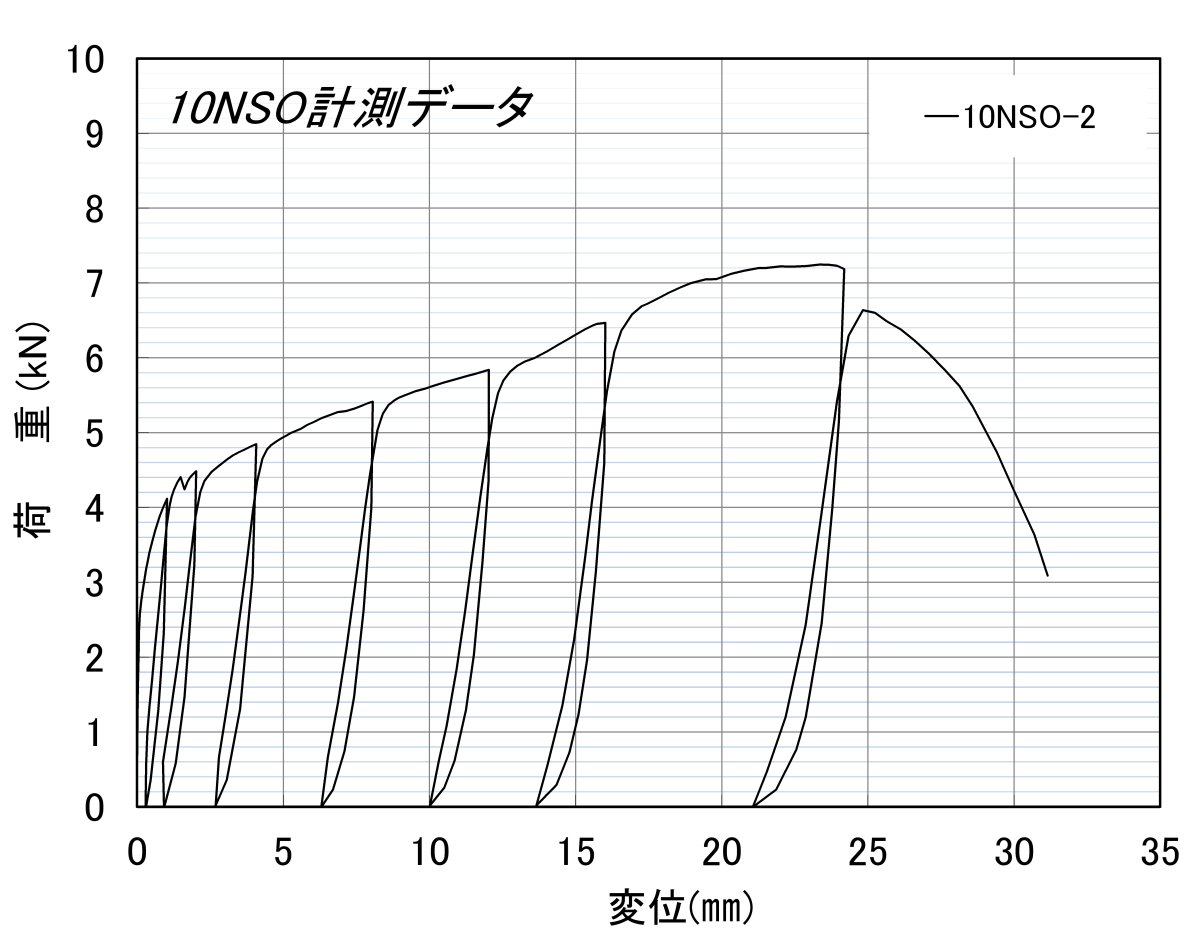

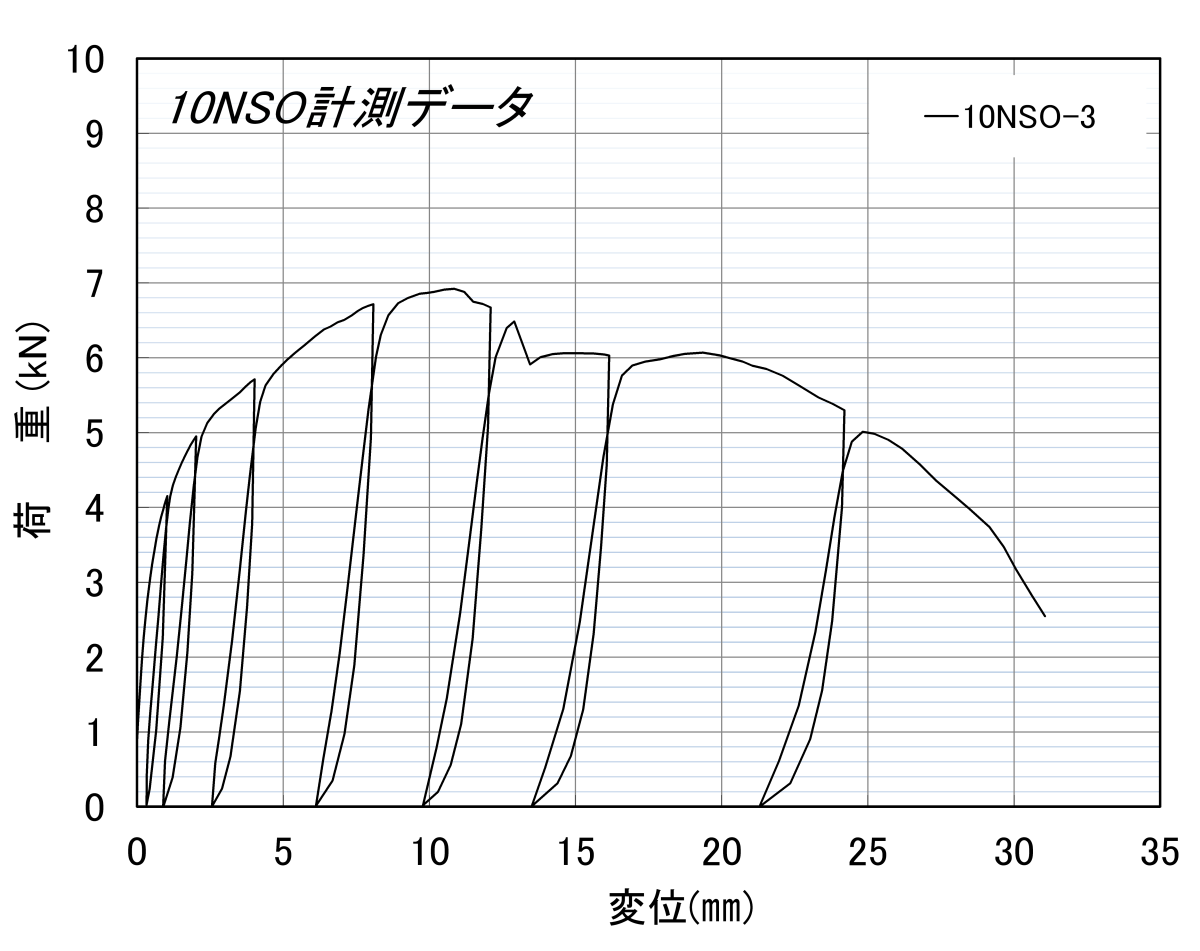

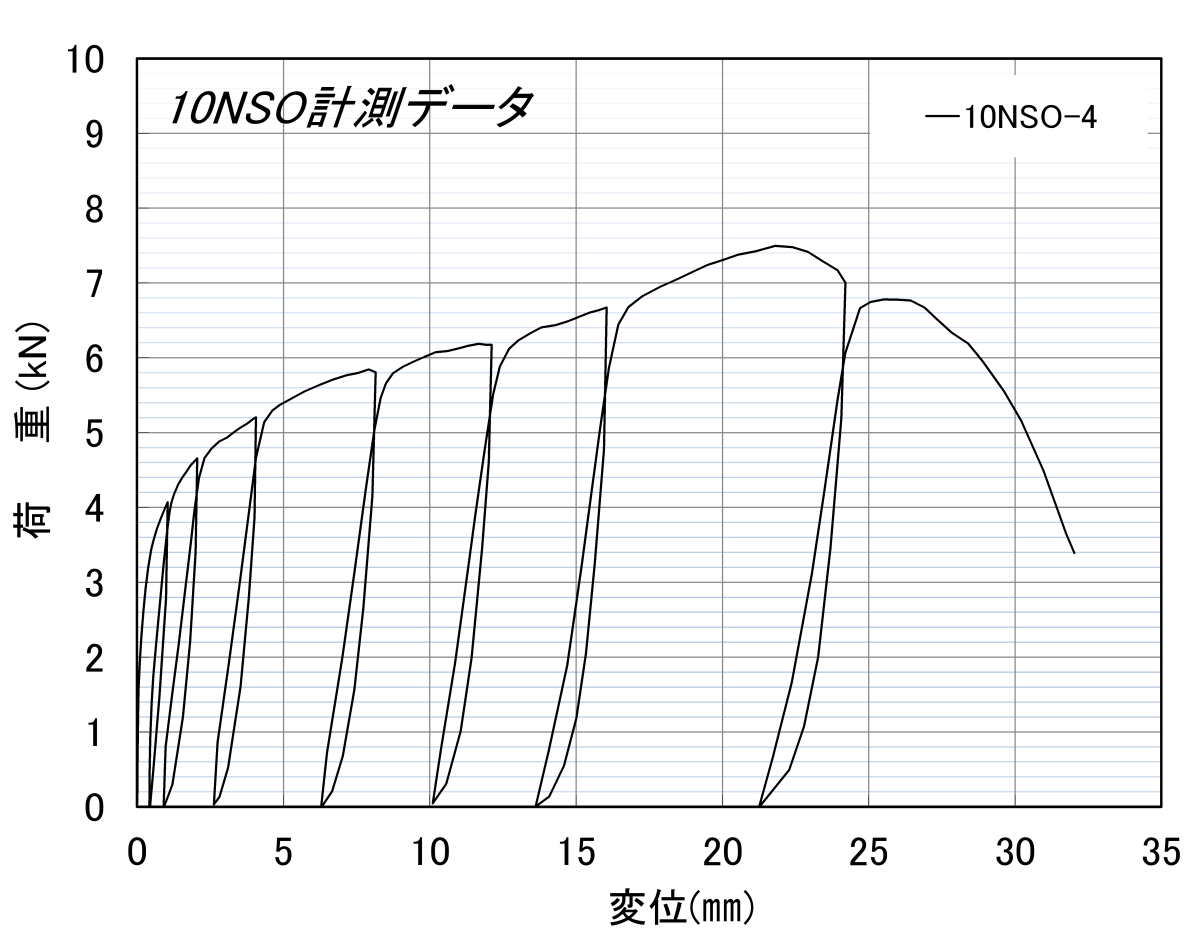

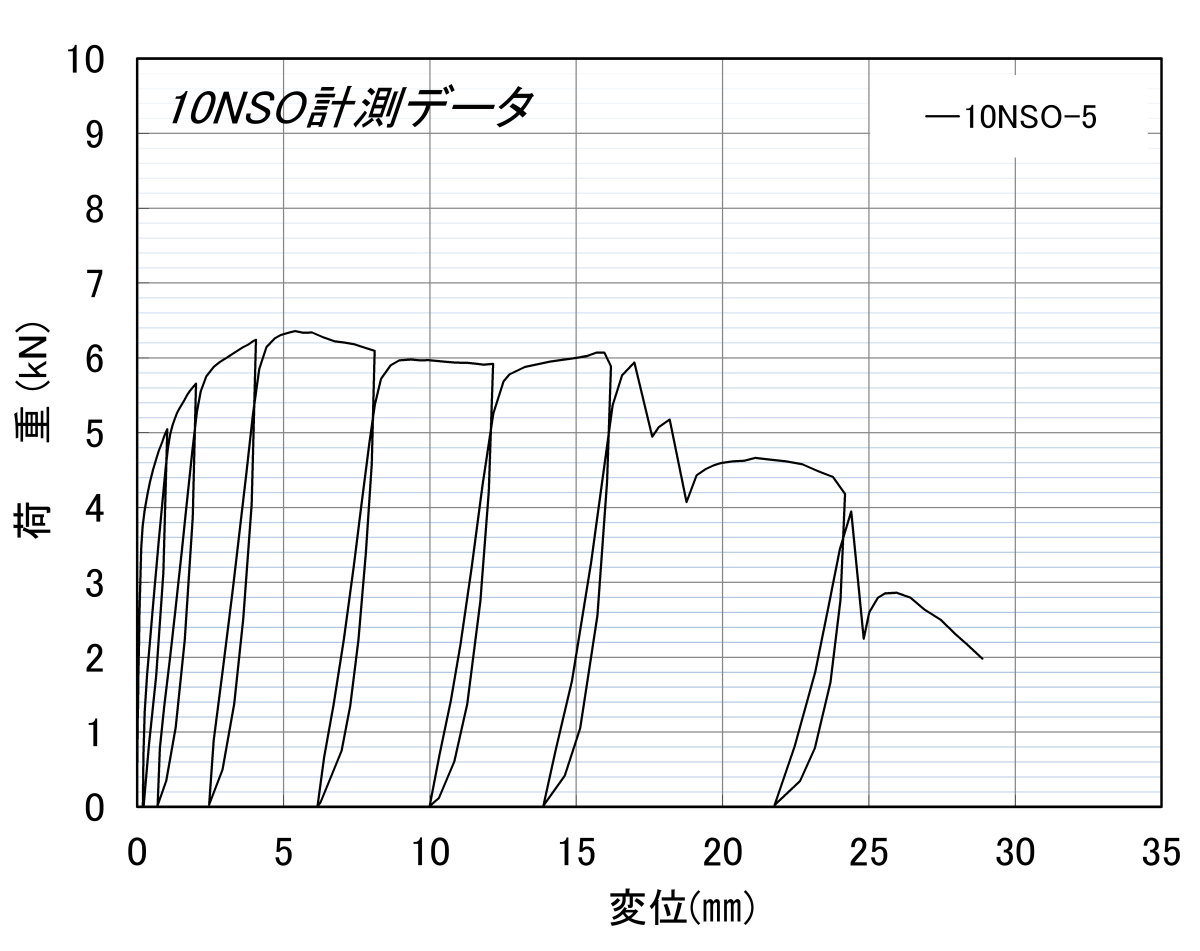

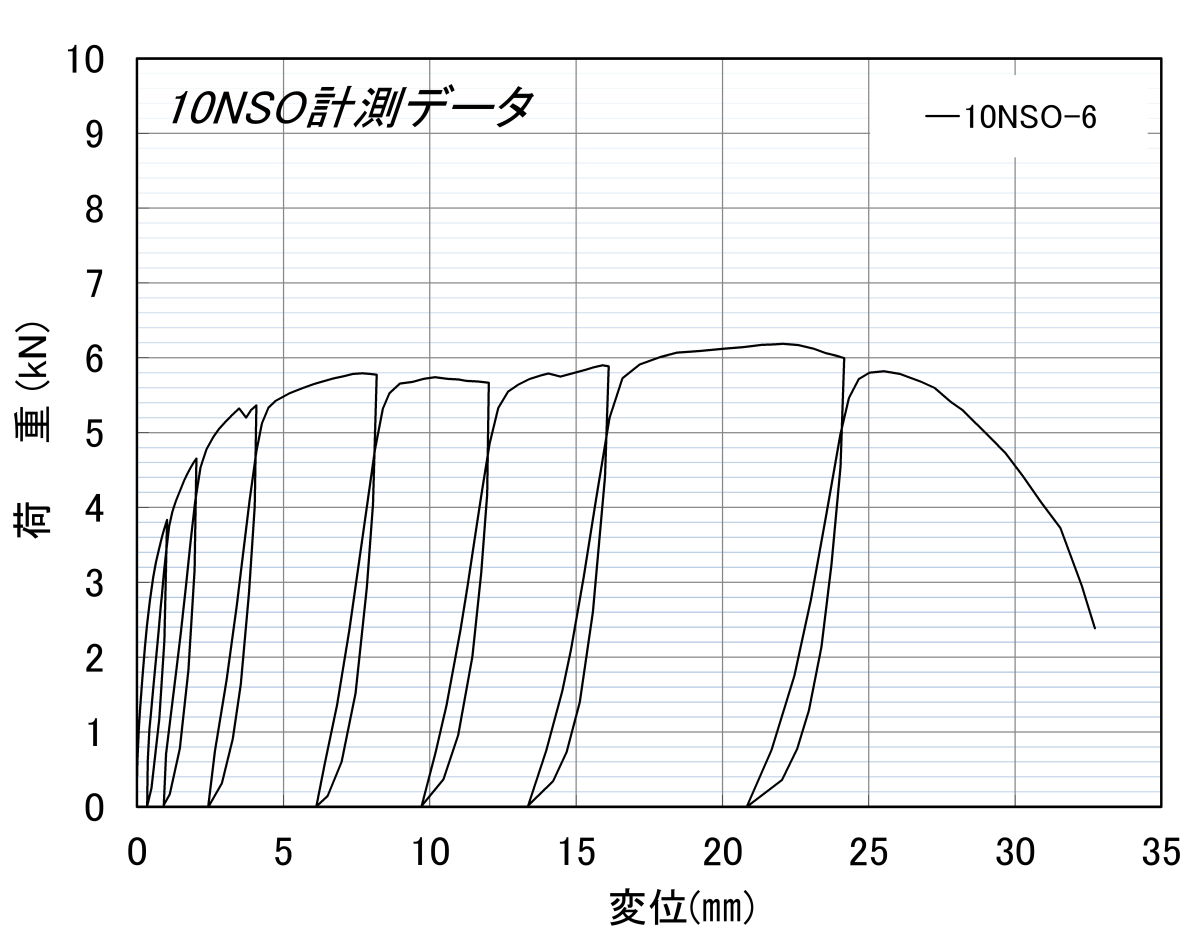

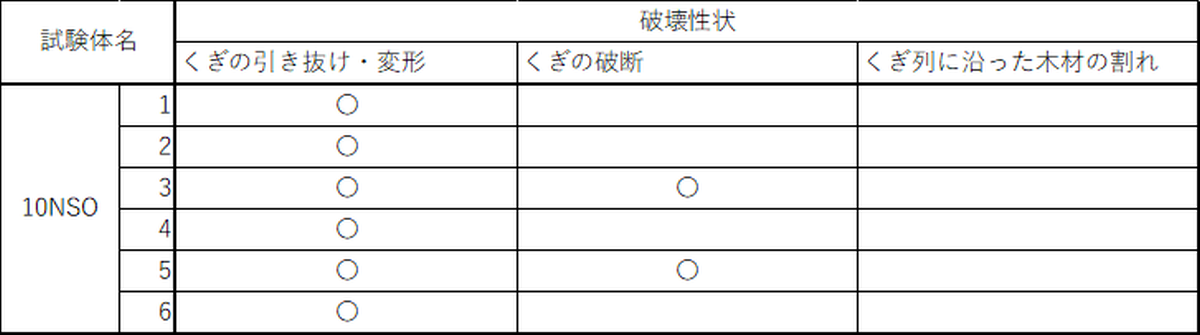

1)10NSO

特性値一覧を表3.5.2-1に、荷重変位曲線を図3.5.2-2に、破壊性状を表3.5.2-2及び写真3.5.2-2~写真3.5.2-11に示す。表3.5.2-1 10NSO特性値一覧

|

|

|

|

|

|

図3.5.2-2 10NSO 荷重変位曲線

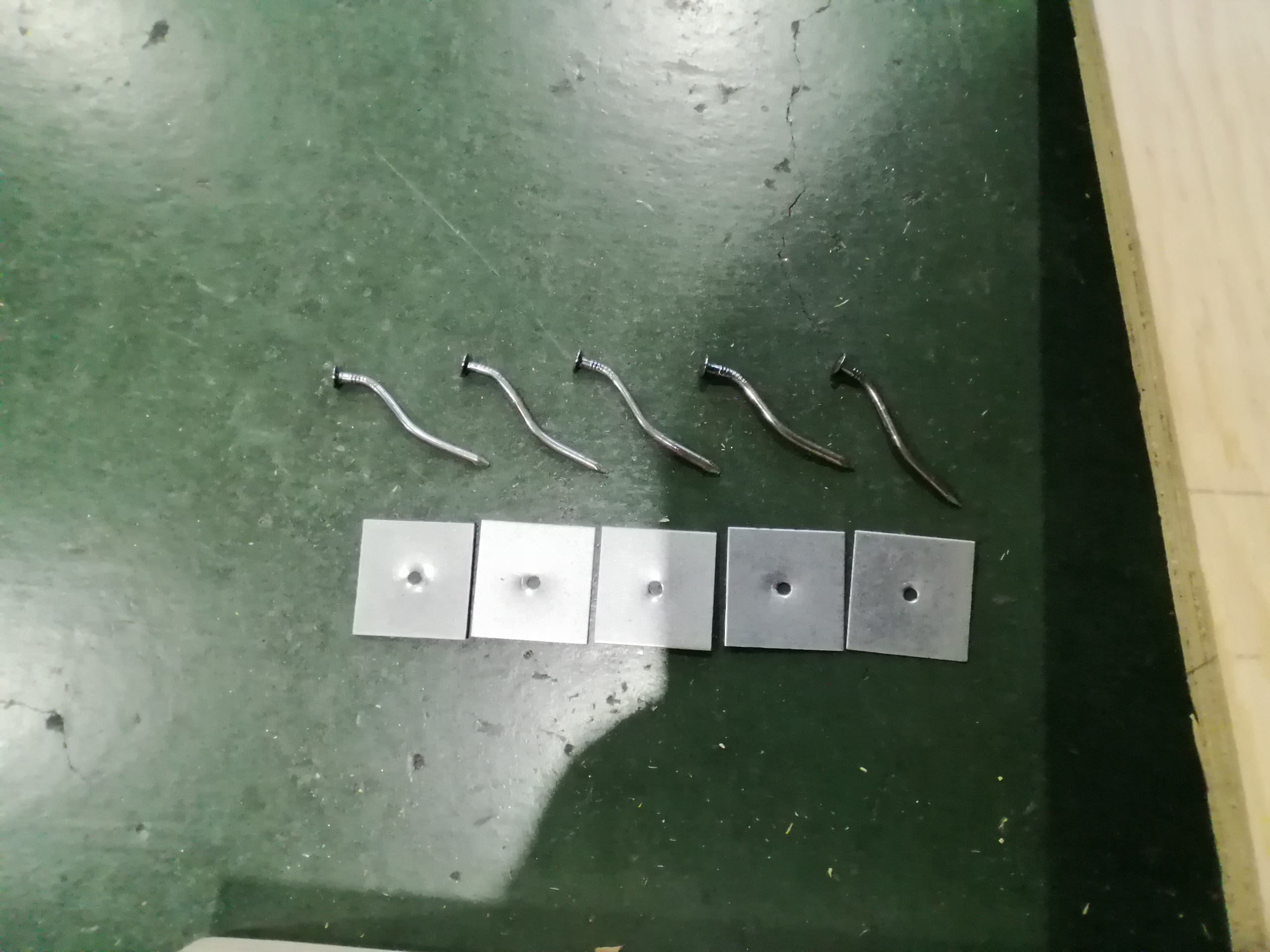

写真3.5.2-2 10NSO-5 試験後の様子 |

写真3.5.2-3 10NSO-5 合板の浮き |

写真3.5.2-4 10NSO-1 くぎによる木材の支圧 |

写真3.5.2-5 10NSO-1 くぎの変形 |

写真3.5.2-6 1体目破壊性状 |

写真3.5.2-7 2体目破壊性状 |

写真3.5.2-8 3体目破壊性状 |

写真3.5.2-9 4体目破壊性状 |

写真3.5.2-10 5体目破壊性状 |

写真3.5.2-11 6体目破壊性状 |

表3.5.2-2 10NSO 破壊性状 |

|

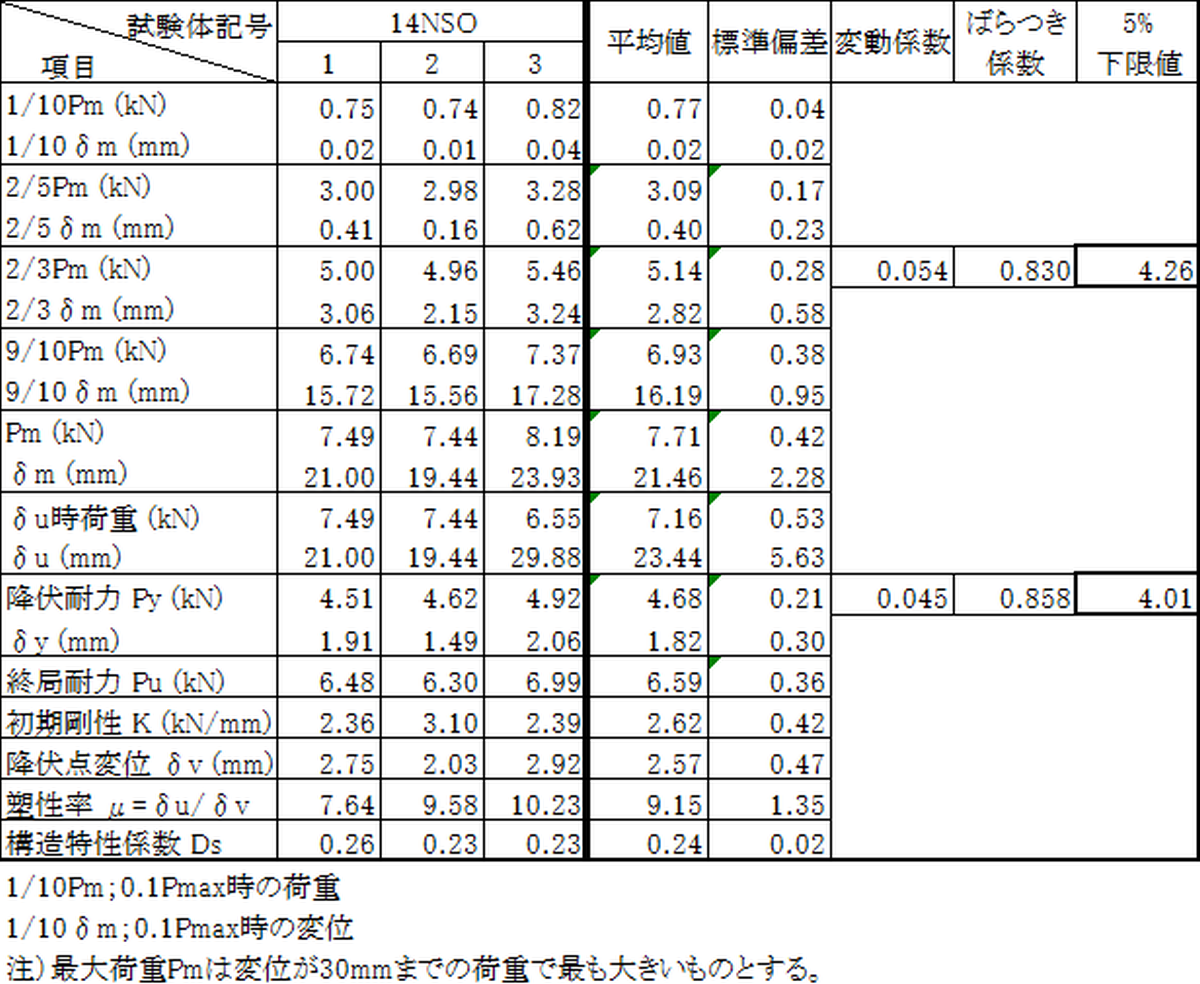

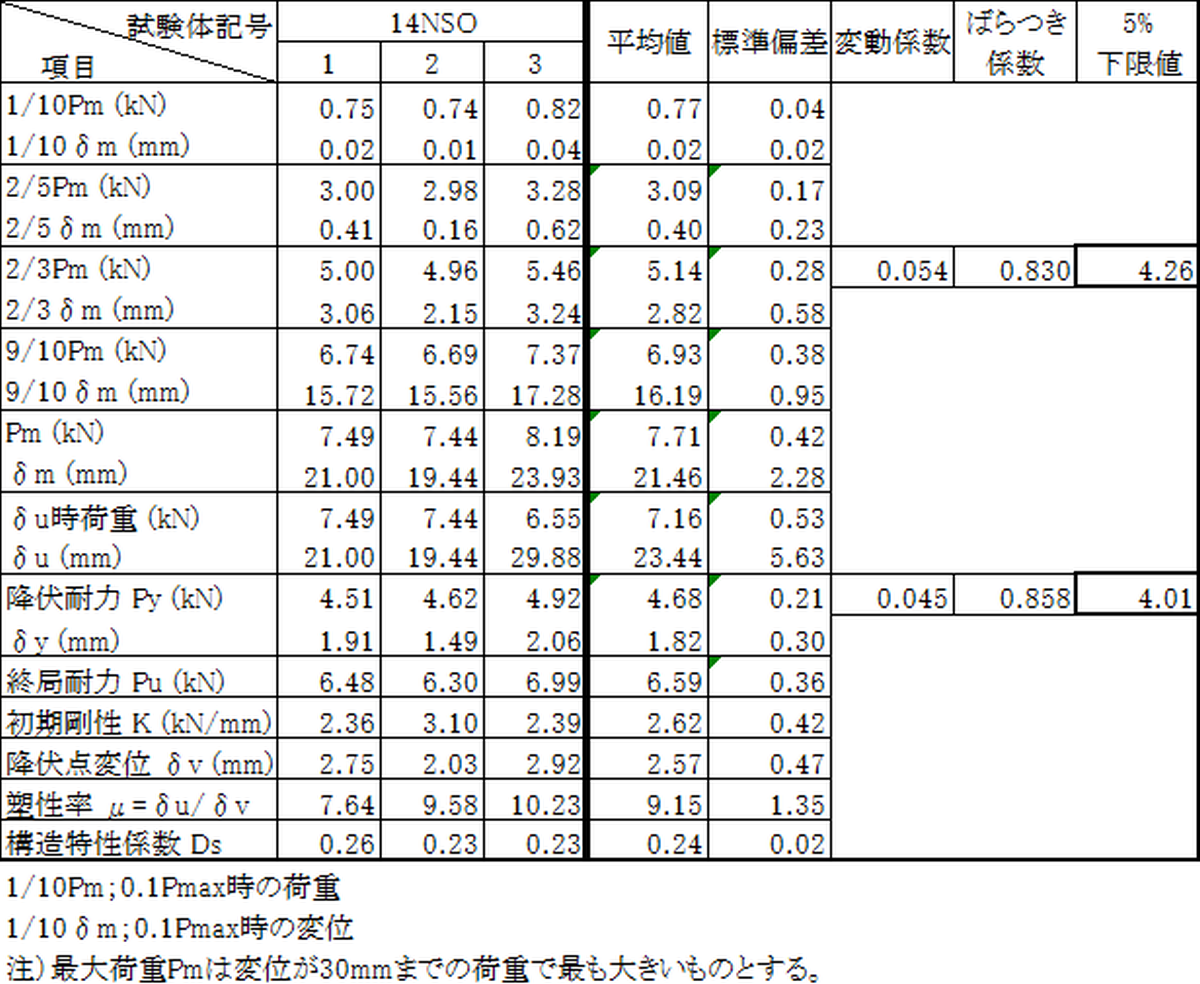

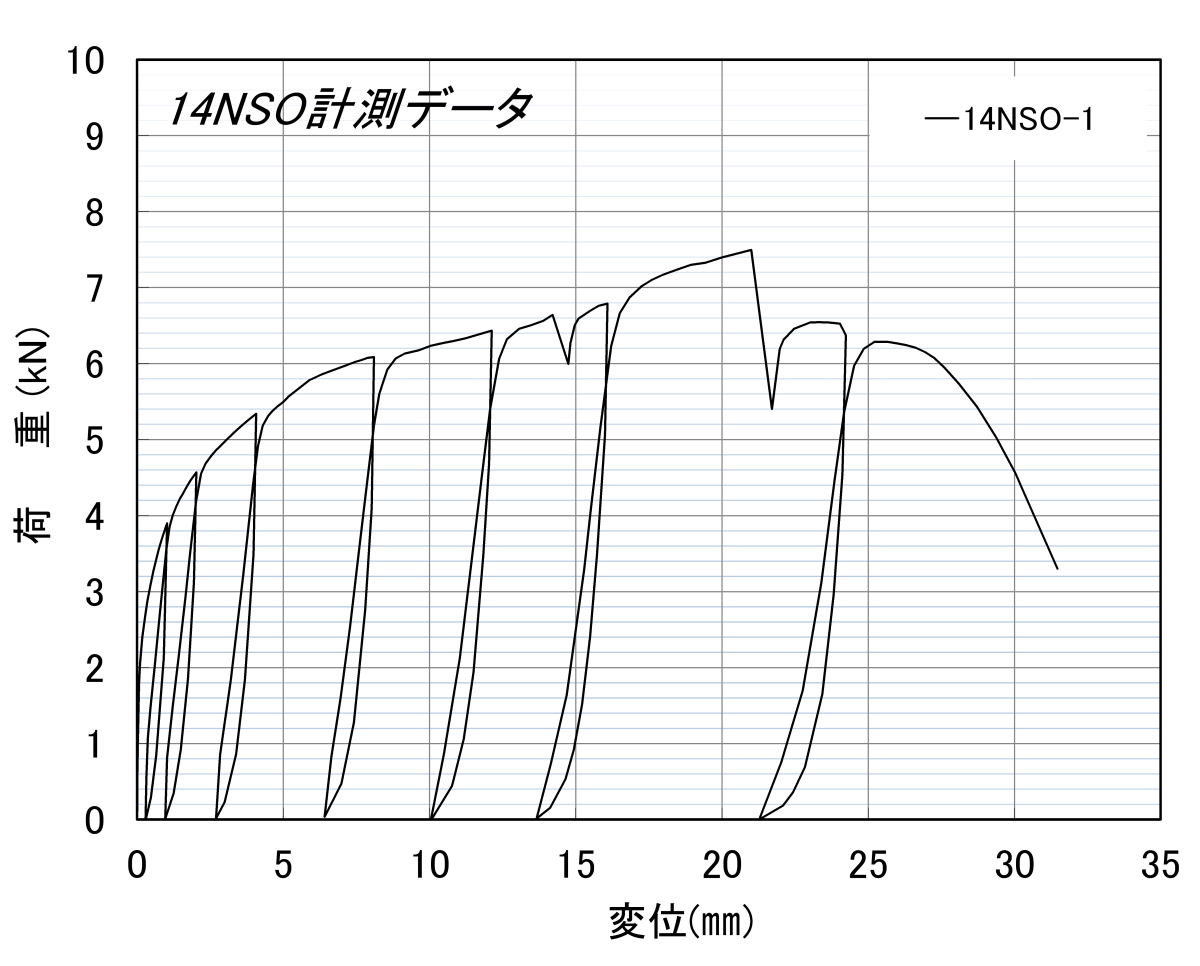

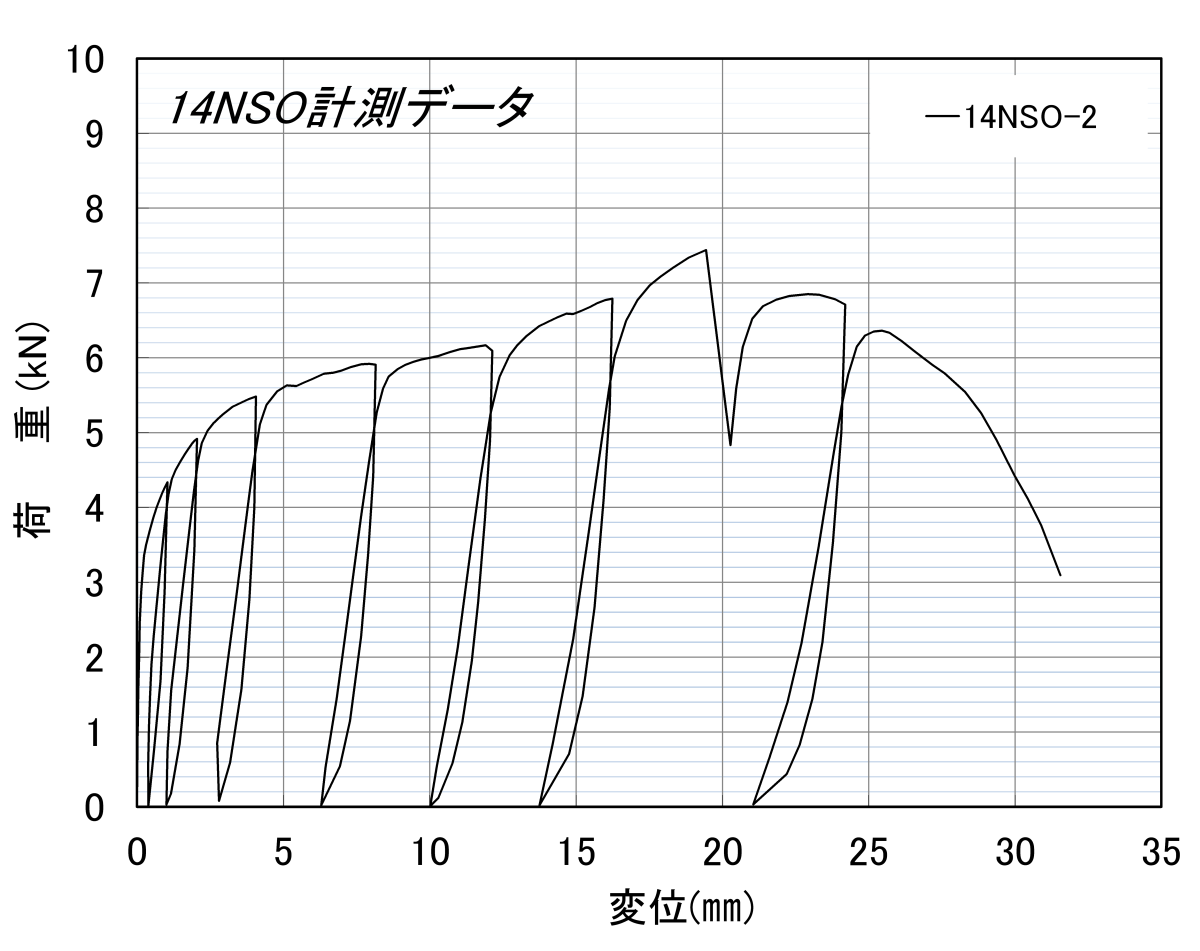

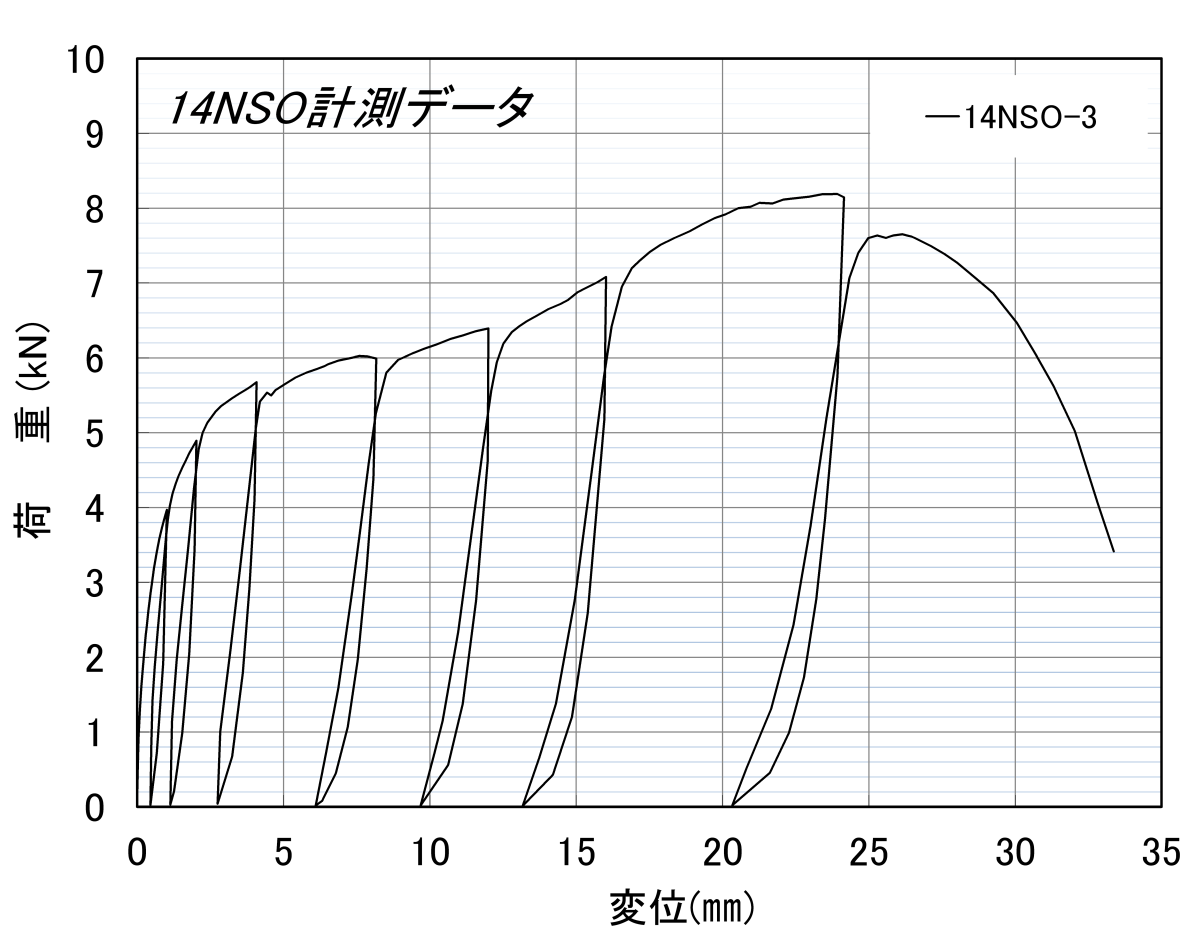

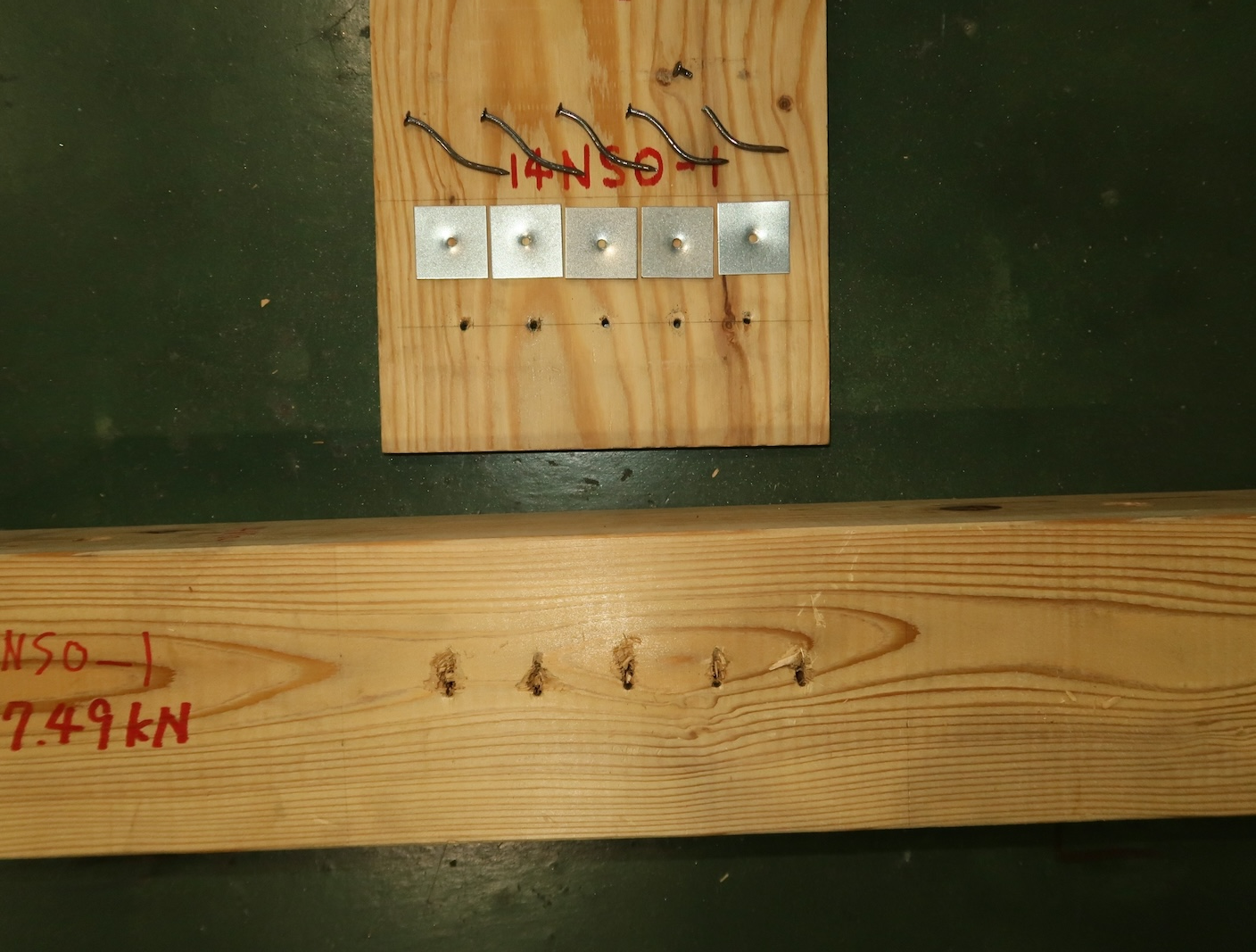

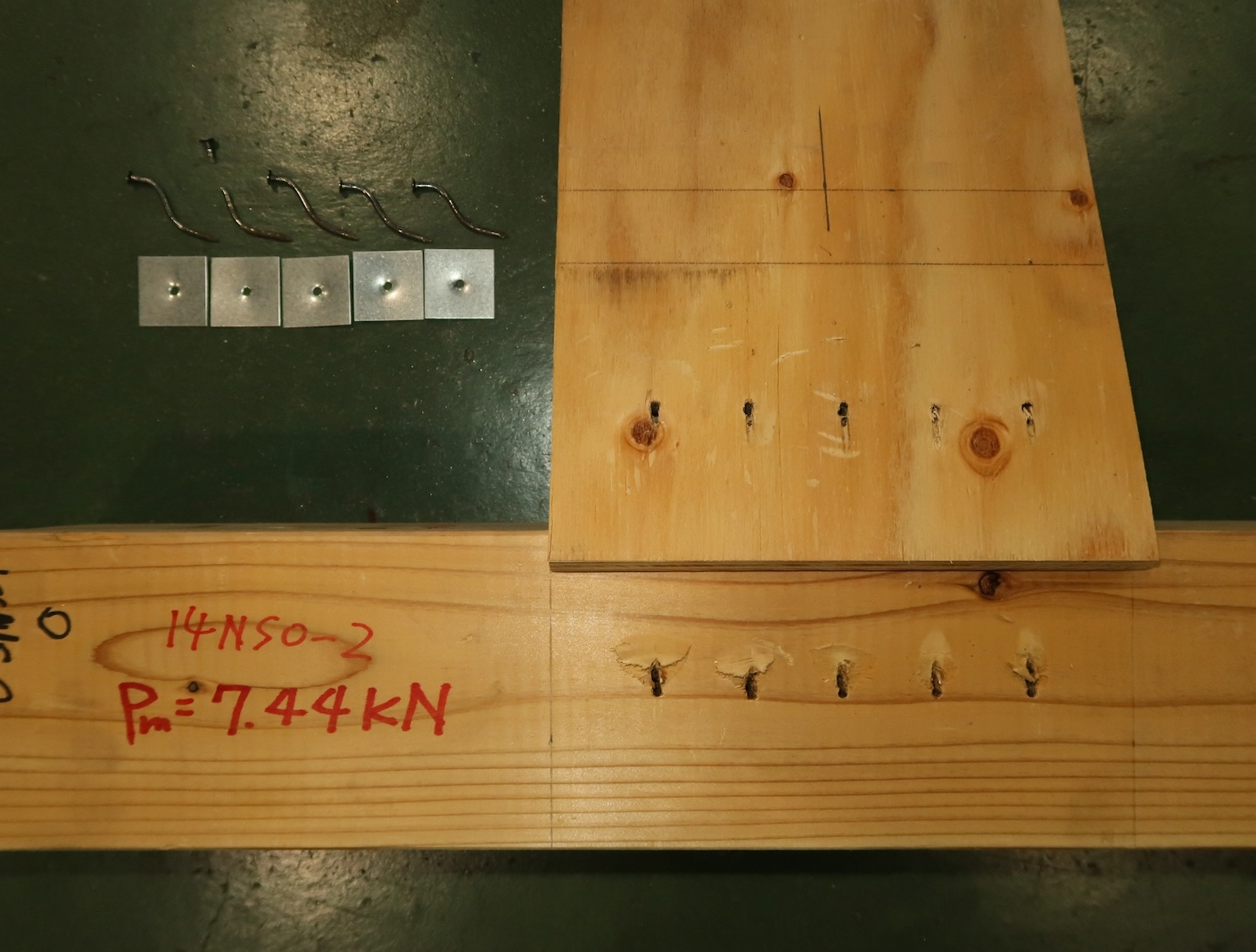

2)14NSO

特性値一覧を表3.5.2-3に、荷重変位曲線を図3.5.2-3に、破壊性状を表3.5.2-4及び写真3.5.2-12~写真3.5.2-15に示す。表3.5.2-3 14NSO特性値一覧

|

|

|

図3.5.2-3 14NSO 荷重変位曲線

写真3.5.2-12 14 NSO-1 試験後の様子 |

写真3.5.2-13 1体目破壊性状 |

写真3.5.2-14 2体目破壊性状 |

写真3.5.2-15 3体目破壊性状 |

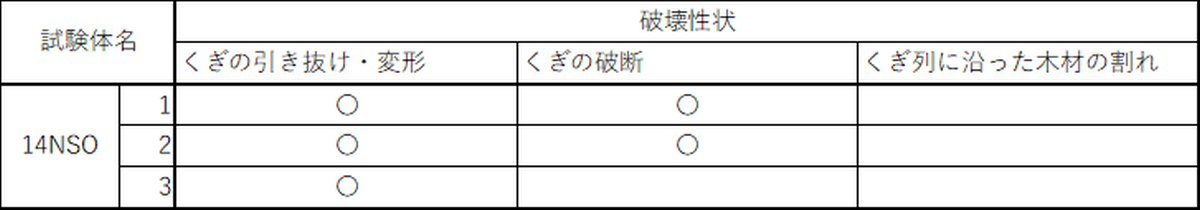

表3.5.2-4 14NSO 破壊性状 |

|

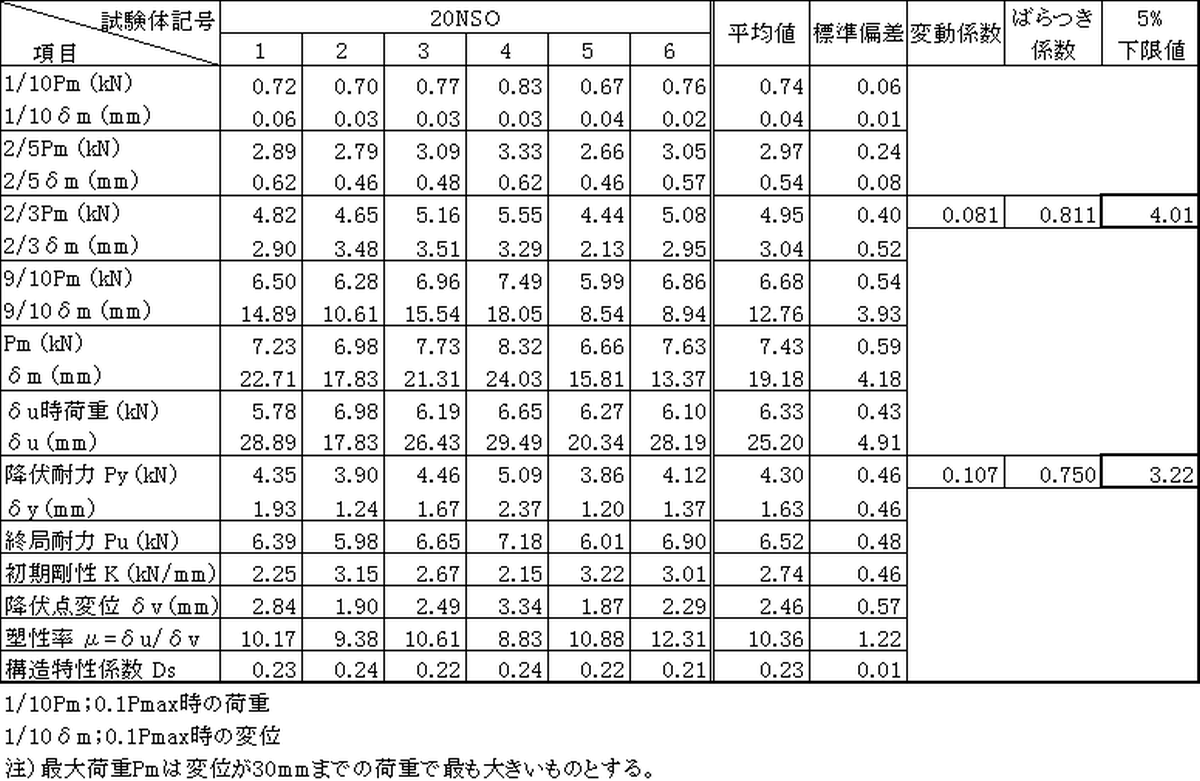

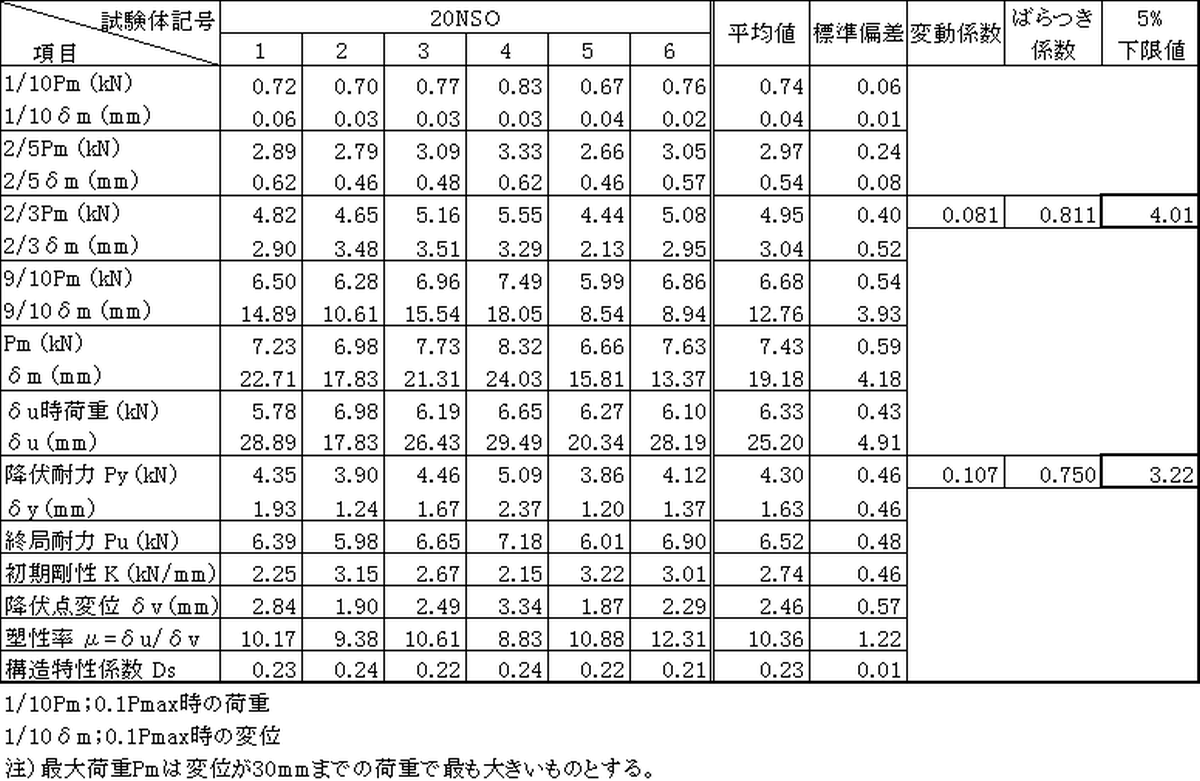

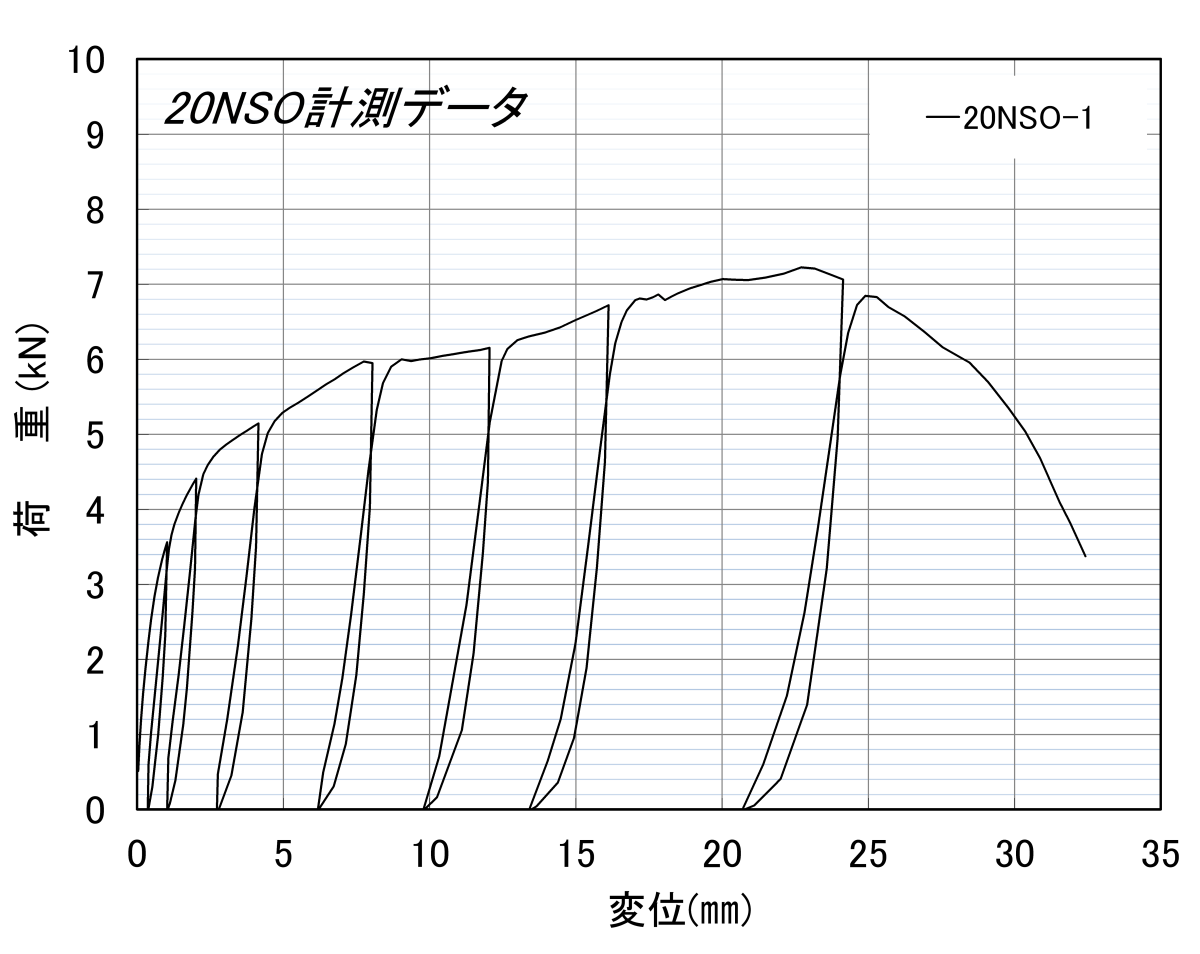

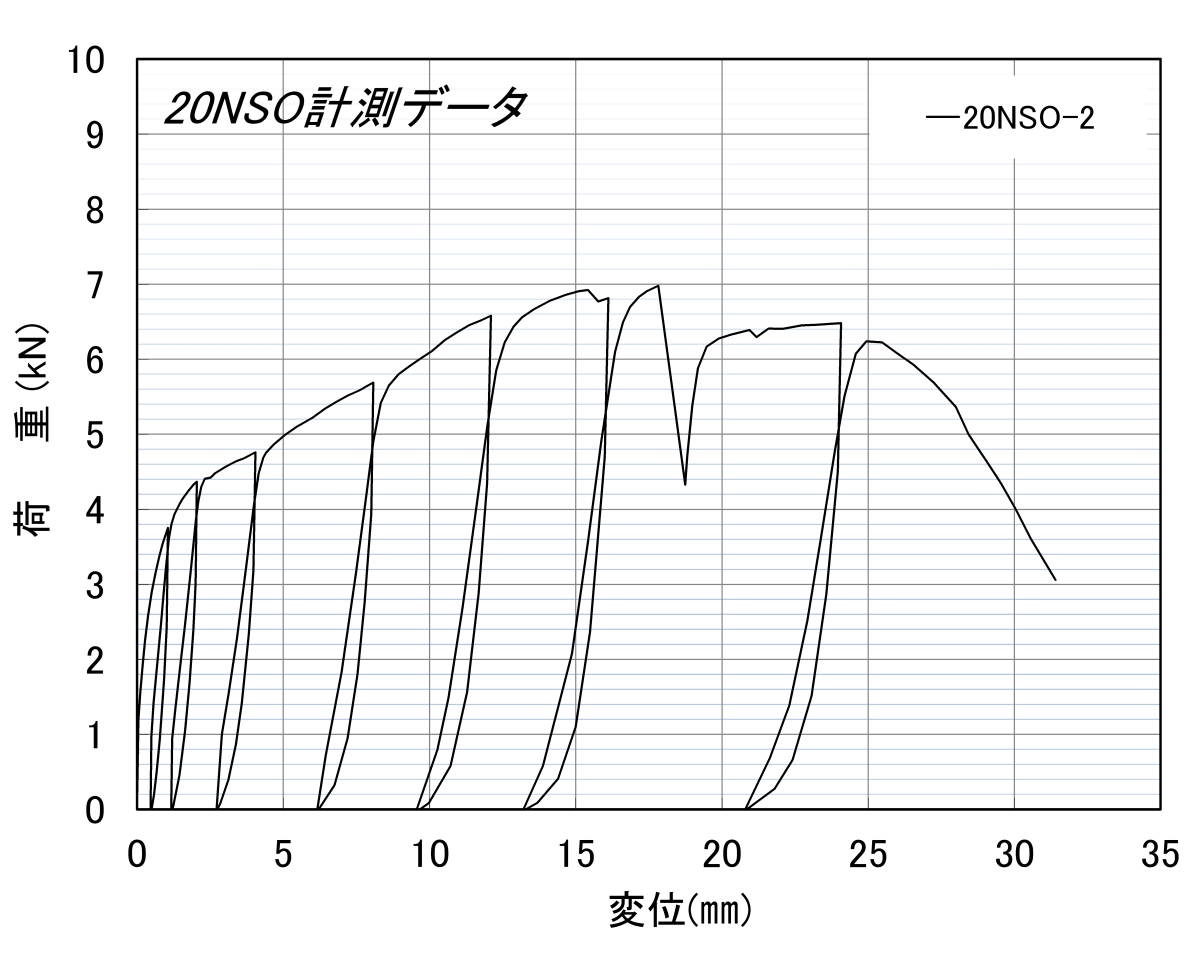

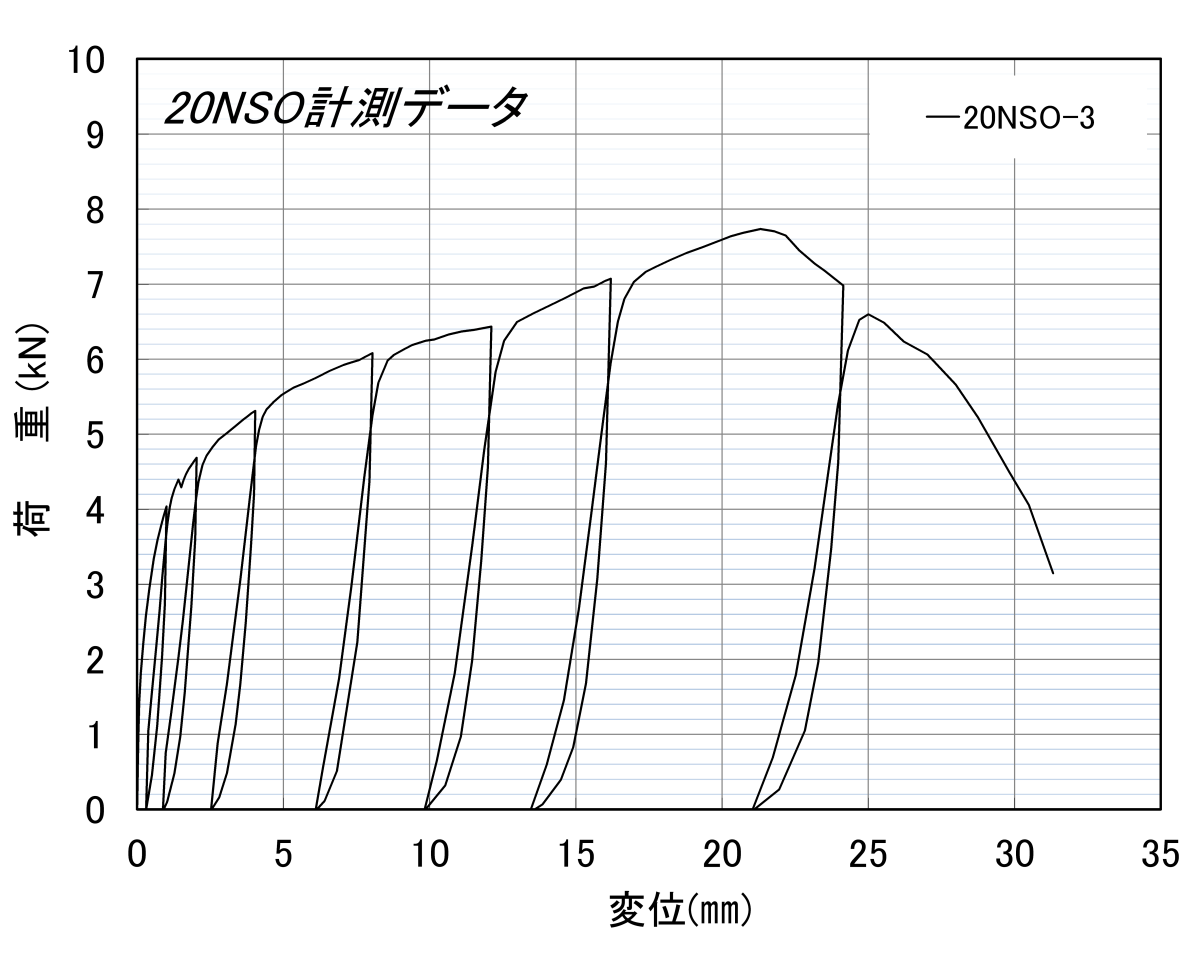

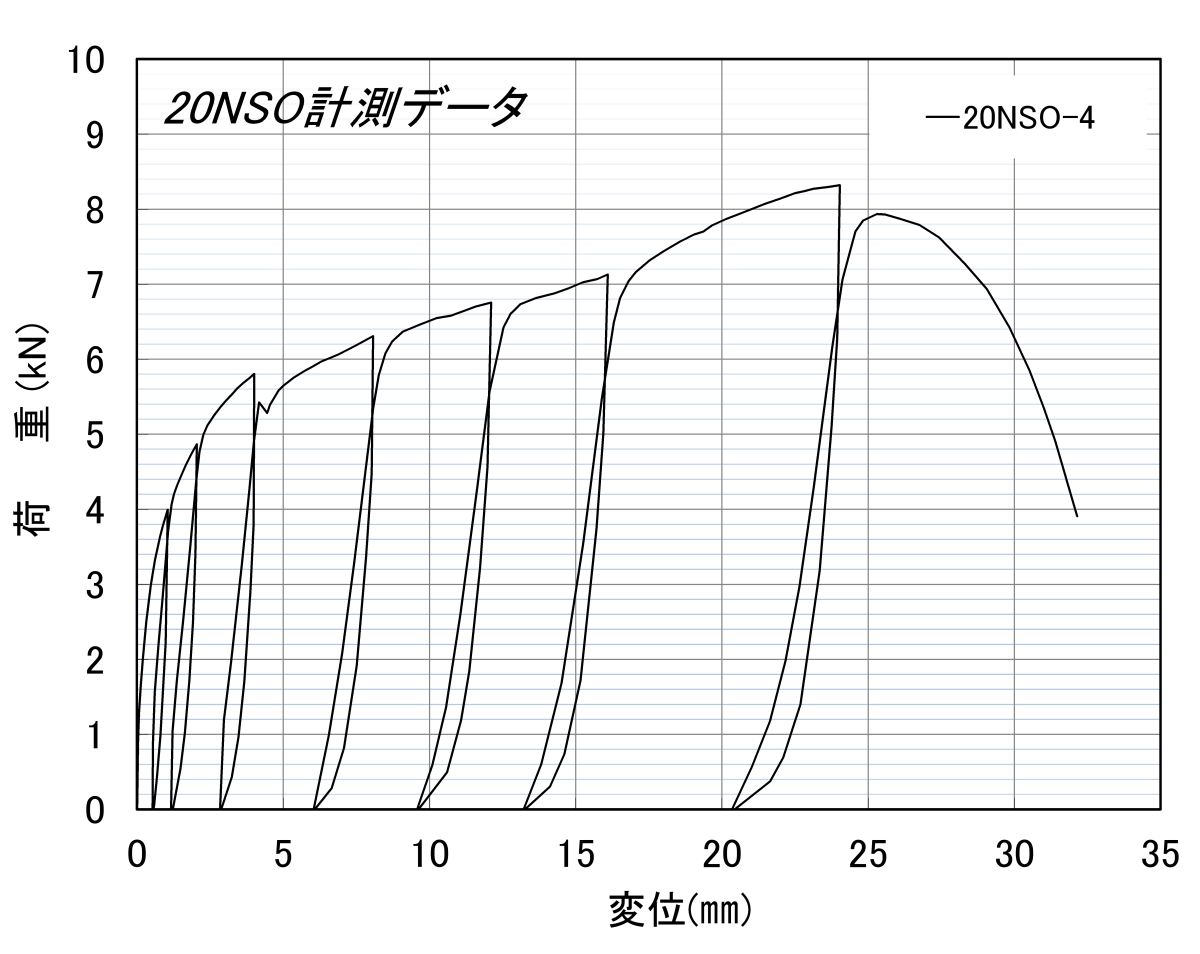

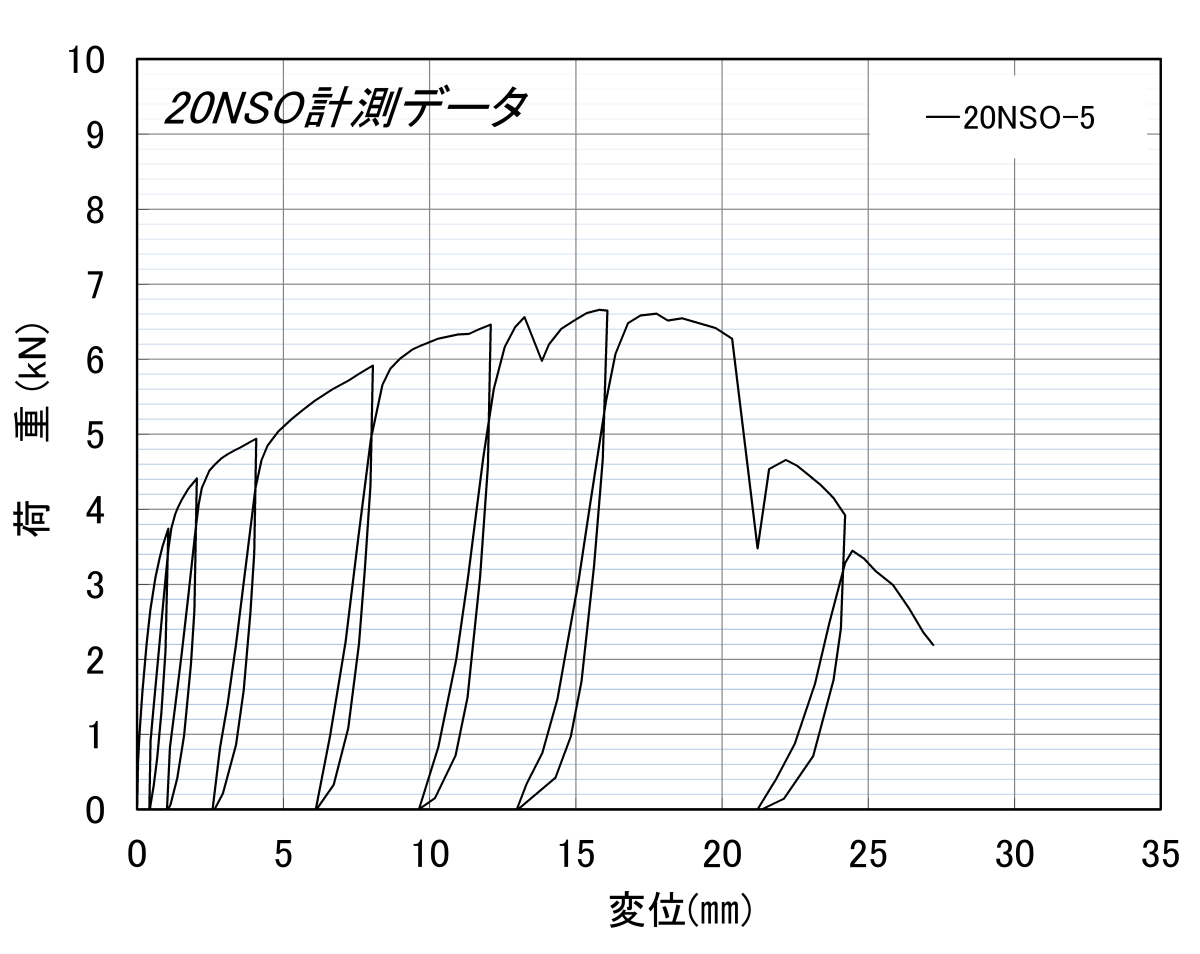

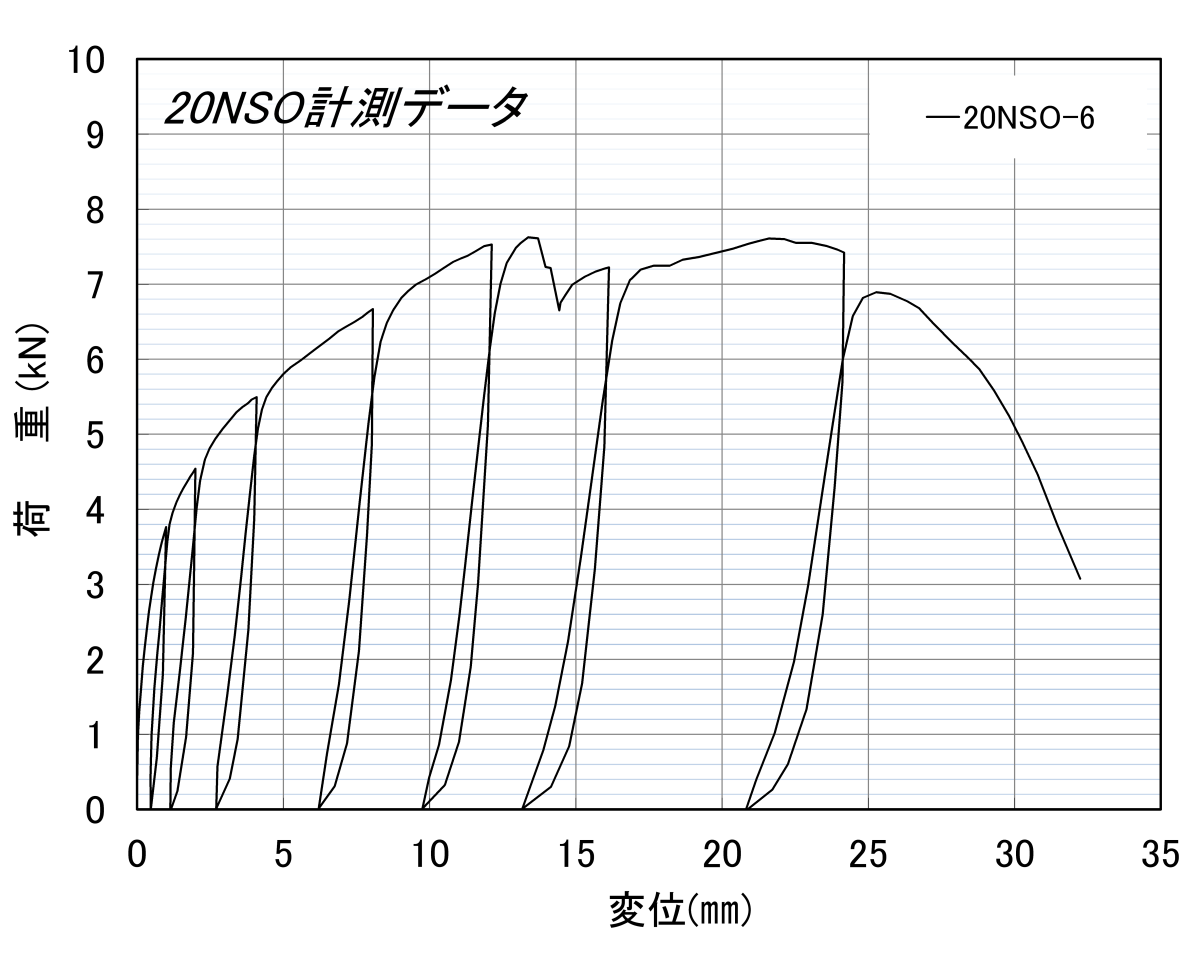

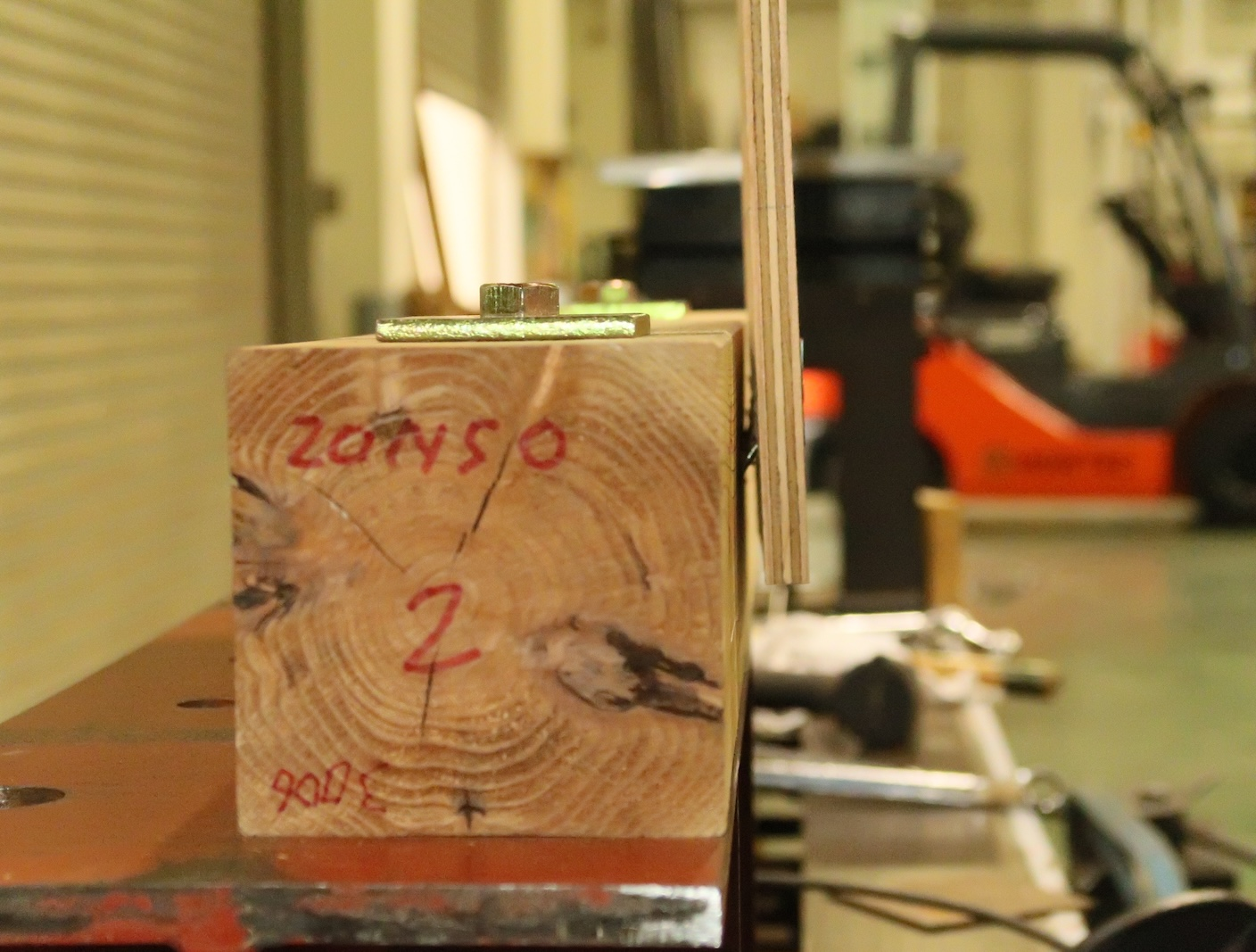

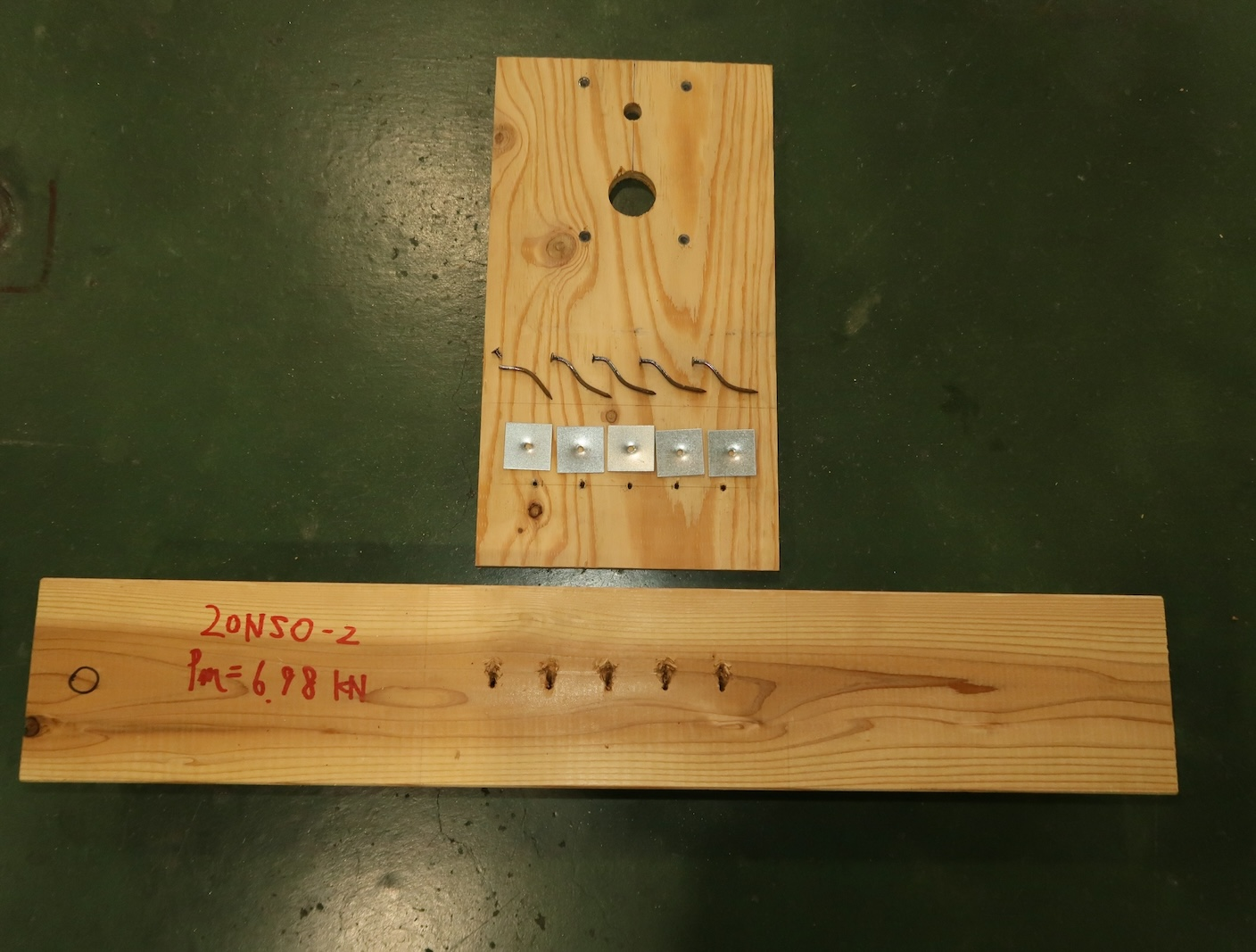

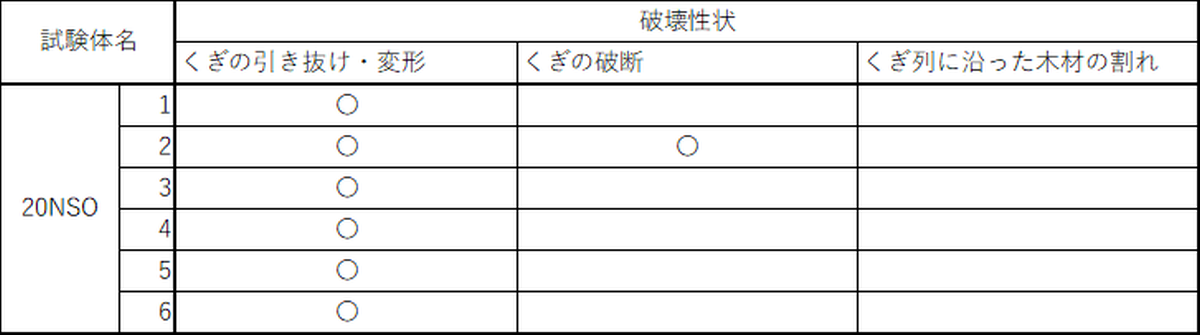

3)20NSO

特性値一覧を表3.5.2-5に、荷重変位曲線を図3.5.2-4に、破壊性状を表3.5.2-6及び写真3.5.2-16~写真3.5.2-24に示す。表3.5.2-5 20NSO特性値一覧

|

|

|

|

|

|

図3.5.2-4 20NSO 荷重変位曲線

写真3.5.2-16 20NSO-2 試験終了後 |

写真3.5.2-17 20NSO-2 合板の浮き |

写真3.5.2-18 1体目破壊性状 |

写真3.5.2-19 2体目破壊性状 |

写真3.5.2-20 3体目破壊性状 |

写真3.5.2-21 4体目破壊性状 |

写真3.5.2-22 5体目破壊性状 |

写真3.5.2-23 6体目破壊性状 |

写真3.5.2-24 1体目 くぎによる木材のめり込み |

写真3.5.2-25 1体目 くぎの変形 |

表3.5.2-6 20NSO 破壊性状 |

|

(5)考察

| 破壊性状、グラフの形状共に施工時含水率の違いによる影響は見られなかった。 表3.5.2-2より、10NSO-5のみ初期剛性及び塑性率が異常に高い結果となった。これは写真3.5.2-26の節が原因ではないかと思われる。 |

写真3.5.2-26 10NSO-5 節 |

【抜粋終わり。 以下、鋼板添え板ビス接合一面せん断(繊維平行方向)、鋼棒挿入ドリフトピン接合二面せん断(繊維平行方向)、鋼板挿入ドリフトピン接合二面せん断(繊維平行方向)の試験結果については省略する】

3.3 接合部試験のまとめ

本検討では、構造用製材の施工時の含水率の違いが接合部の強度性能に与える影響について実験的な検証を行った。(1) 施工時の含水率が強度性能に及ぼす影響

含水率は、試験後の試験体から採取した試験片の全乾法含水率から重量変化を加味した推定値とした。含水率と強度性能特性値にある程度の相関が見られる特性値もあったが、個体差によるばらつきの影響を考えると、施工時の含水率の違いが強度性能に影響を及ぼしていると断定できるほどの差異は見られなかった。

(2) 試験体の破壊性状

鋼板添え板ビス接合、鋼板挿入ドリフトピン接合に脆性的な破壊が見られた。施工後の強制調湿処理(含水率が4%程度まで低下)の影響が考えられる。(3) 木材表面の凹み量が初期剛性に及ぼす影響

合板添え板くぎ接合(繊維方向及び繊維直角方向)、鋼板添え板ビス接合の3仕様について、木材表面の凹み量を測定し、初期剛性と比較した。施工時含水率が高いと凹み量が大きくなり、凹み量が大きいと初期剛性が低くなる傾向が見られた。

合板添え板くぎ接合(繊維方向及び繊維直角方向)は凹み量と初期剛性に一定の相関が見られたが、鋼板添え板ビス接合には相関が見られなかった。

(4) 多数本の影響についての検討

R3年度事業では要素試験を行っているので、この時の試験データとの比較を行った。(2)で述べたとおり鋼板添え板ビス接合が脆性的であったため、ビス1本あたりの強度性能は、R5年度事業の方が脆性的となった。(5) 鋼板挿入ドリフトピン接合における木材収縮による割裂の発生状況

木材の収縮による割裂の発生は確認できなかった。また、応力分布に影響を及ぼしている可能性もあるが、(1)で述べたとおり施工時含水率の違いによる接合部の強度性能の影響は認められなかった。

4. まとめ

令和4年度事業の「構造用製材の含水率の変化が強度に及ぼす影響の検証」で実施した含水率の変化による割れや収縮の測定試験では、試験材の調達から限られた時間の中で強制調湿及び自然調湿の下で観測を実施することとなり、強制調湿においては、一部に含水率が収束した試験材も見られ、割れ、寸法、収縮等の測定及び縦圧縮試験から、含水率の変化による割れや収縮等の変化について一定の傾向を観測することができたが、大多数の試験材で平衡含水率に達するまでには至らなかった。構造用製材の乾燥割れ等による耐力低下等を検証するためには、使用条件下の平衡含水率より含水率が高い構造用製材が、使用条件下の平衡含水率まで含水率が低下した場合の割れ等の発生を明らかにすることが必要なことから、前年度に引き続き強制調湿及び自然調湿の下で平衡含水率以下にまで乾燥させ、割れや収縮等の変化を検証した。その結果、強制調湿では、調湿終了時には平衡含水率に到達したことから計測を行い、寸法変化については、調湿前の含水率及び試験材の材端部や中心部など測定部位により大きく異なるという結果が得られた。また、材面割れについては調湿の前後で大きく増減することはなかった。

一方、自然調湿については、約1年間の期間を経てほぼ平衡含水率に到達することが明らかになり、試験材の材端部及び中心部における寸法変化量では、含水率20%の心持ち正角乾燥材が自然調湿によって平衡含水率に達した場合、材端部では短辺が平均0.1mm程度、材端部から50cmの位置(中央)では平均1.0mm程度収縮することが示唆された。今後、全乾法で含水率を測定すれば、より正確な値が得られることが期待される。また、材面割れについては、調湿の前後で大きく増減することはなかった。したがって、含水率20%の心持ち正角乾燥材が自然調湿によって平衡含水率に達した場合、端部の割れが増加する可能性は低いと考えられる。

また、接合部の強度の検証については、5種類の接合部の仕様について接合部の強度試験を行い、そのそれぞれで施工時の含水率の違いと接合部の強度性能の検証を行った。その結果、ある程度の相関が見られる特性値もあったが、施工時の含水率の違いが強度性能に影響を及ぼしていると断定できる差異は見られなかった。

本試験で得られた結果は、JAS構造用製材で一般的に生産・流通しているSD20の特性を知る上で有意なデータと考える。木造建築の設計者や建築事業者がこれらの特性を踏まえた部材の調達や構造設計を進め、木造建築物において積極的に構造用製材を利活用していかれることを期待したい。また、JASや建築基準法令等を所掌する機関等が基準等を検討する際の基礎的資料として活用いただけると幸いである。